冲压线机器人与压机动作协调方法*

周玉林 张志强 侯雨雷 屈云涛

(燕山大学机械工程学院,河北秦皇岛 066004)

竞争日益激烈的现代制造业对生产效率的要求越来越高,促进了现代制造业的自动化发展,工业机器人作为自动化生产线的重要装备,也得到了快速发展。自动化冲压生产线广泛应用于航空航天、汽车制造、电子和家用电器等领域,而我国冲压生产线的自动化、机械化程度与世界先进水平差距明显,自动化冲压生产线在我国有着广阔的发展前景[1-2]。

冲压线中机器人与压机的动作协调不仅是生产线整线控制的基础,而且是开展机器人工作空间分析和轨迹规划等工作的前提。并且工业机器人与成套装备协调作业技术的研究也是我国工业机器人产业化进程中需要攻克的难题[3],因此,研究机器人与压机的动作协调方法具有实际意义。

文献[4]基于机器人控制软件介绍了一种系统自我调节节拍的柔性化设计,以避免相邻设备之间的干涉,优化生产节拍。文献[5]定性地指出了机器人要在压机滑块上升到一定高度时提前进模。文献[6]介绍了机器人通过软件跟踪压机的运动和增加机器人第七轴两种方法来加快生产节拍。文献[7]采用间歇同步方式协调压机与机器人动作,其属于静态配合方式。

目前,我国的机器人自动化冲压生产线中,机器人与压机的运动协调关系多为静态配合方式。该配合方式具有简单有效、安全性和可靠性高的优点。但是,在此配合方式下,压机滑块必须在上死点静止时,机器人才能进行上下料操作,导致生产效率低;压机必须等待机器人,因而压机的运行时断时续,增加了压机的离合器、抱闸的动作频率,降低了使用寿命[4]。

统计数据显示,在冲压生产中,仅有不足10%的时间用于对工件进行冲压加工,其余时间均用于工件搬运与等待搬运中[8]。为克服静态配合的局限性,本文提出一种简便、快捷的新方法——“时间等分-动作匹配”法,该方法充分利用了压机滑块在上下料干涉高度(简称“干涉高度”)以上的运行时间,消除了压机的等待时间,提高了生产效率。

1 “时间等分-动作匹配”法

所谓“时间等分-动作匹配”法,即首先按划分原则将压机和机器人的动作分别划分成相等的份数,然后按匹配原则将机器人动作与压机动作相匹配,以协调生产线中机器人与压机的动作。

1.1 划分原则

原则一:“木桶原则”。

虽然每台压机的循环周期和每台机器人的循环周期都是越小越好,但是决定冲压线生产节拍的关键设备是“最慢压机”和“最慢机器人”[5]。将两者中最慢的周期作为整线压机与机器人的共同周期。该周期为生产线所能达到的最快周期。

原则二:将压机滑块在干涉高度以上的运行时间作为压机动作划分的基准。

该方法中的动作匹配是基于整份动作而言的,按时间均分压机动作时,压机滑块在干涉高度以上的运行时间(t1)必须为一份时间(t=T/n,n为总份数)的整数倍(t1=kt,k为正整数)。如果k不能恰好取整数,需将干涉高度上方附近某一高度作为划分的界限,使得k取整。

原则三:将机器人上下料操作的时间作为机器人动作划分的基准。

机器人在压机内动作包括机器人在上位压机内的取料动作(进模、吸料、出模动作)和在下位压机内的放料动作(进模、放料、出模)。因该方法中的动作匹配是基于整份动作而言的,按时间均分机器人动作时,机器人在压机内动作的时间(t2)必须为一份时间(t=T/n)的整数倍(t2=mt,m为正整数)。如果m不能恰好取整数,需将压机与机器人干涉临界点以外某一接近点作为划分的界限,使得m为整数。

机器人的取(放)料动作至少占一份,并且取料动作与放料动作不能完全重合,因此,可以确定m的取值范围为:2≤m<2k。一般取料动作的路程略长于放料动作,所以,取料动作所占份数不少于放料动作所占份数。

k、m的取值较小时,划分份数会减少,动作协调方案也会相应地减少;k、m的取值较大时,划分份数会增加,动作协调方案也会相应地增加。应根据实际生产要求及工艺来确定恰当的取值。

1.2 动作匹配原则

原则一:上、下位机器人取放料有序。

对于同一台压机而言,在上位机器人放料之前,下位机器人必须将上一工作循环中加工好的坯料取走,防止相邻机器人之间干涉,并且要将相邻机器人的安全距离考虑在内,相邻机器人的最小距离要大于安全距离。

原则二:压机滑块在干涉高度以上运行时允许机器人进行上下料操作。

由于机器人不能与压机发生干涉,所以机器人进行上下料操作时压机滑块必须在干涉高度之上。

原则三:“链轮链条”原则。

机器人与压机的动作都是循环进行的,只要将机器人的一个动作与压机的某个动作相匹配,其余动作将按时间顺序依次匹配。该原则可以用链轮链条的运动现象予以形象描述:压机的每份动作可以看作链轮的一个“齿”;机器人的每份动作可以看作链条的一个“链节”。当链轮的一个“齿”与链条的一个“链节”啮合后,链轮链条运动时,其余的“齿”与“链节”将自动啮合。压机与机器人动作的匹配就像链轮与链条的啮合,只是这种“啮合”是遵循匹配原则的“啮合”。

2 动作协调示例

2.1 前提条件分析

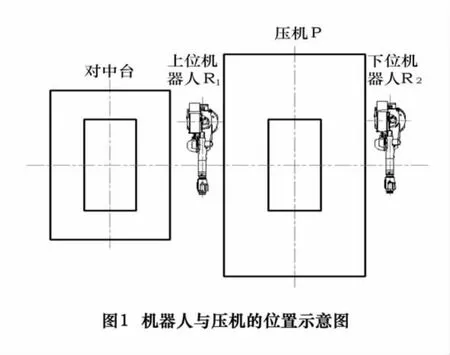

将1台压机和2台机器人看作1个组成单元(参见图1),生产线可以看作由若干单元叠加而成。为展示“时间等分-动作匹配”法的运用过程,如图1所示将对一个由2台IRB 6660机器人和1台2 500 t伺服压机组成的单元进行动作协调。

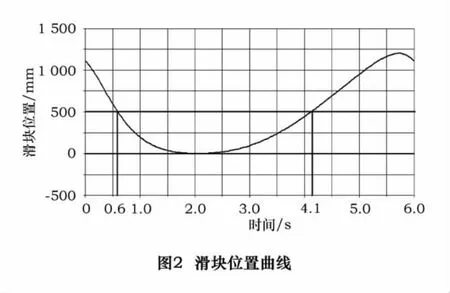

伺服压机为四点闭式压力机,其运动周期为6 s,升程为1 200 mm。在ADAMS中对其进行运动学仿真,测出其滑块的位置曲线如图2所示,曲线零点为压机下死点。

根据机器人自身结构尺寸,结合生产单元工况,设定干涉高度为500 mm。由图2可知,压机滑块在干涉高度以上的运行时间(0~0.6 s和4.1~6 s)为t1=2.5 s,在干涉高度以下的运行时间(0.6~4.1 s)为3.5 s。

2.2 动作的划分

压机的周期为6 s,而机器人的工作周期小于6 s。根据划分原则一,整线周期定为6 s。

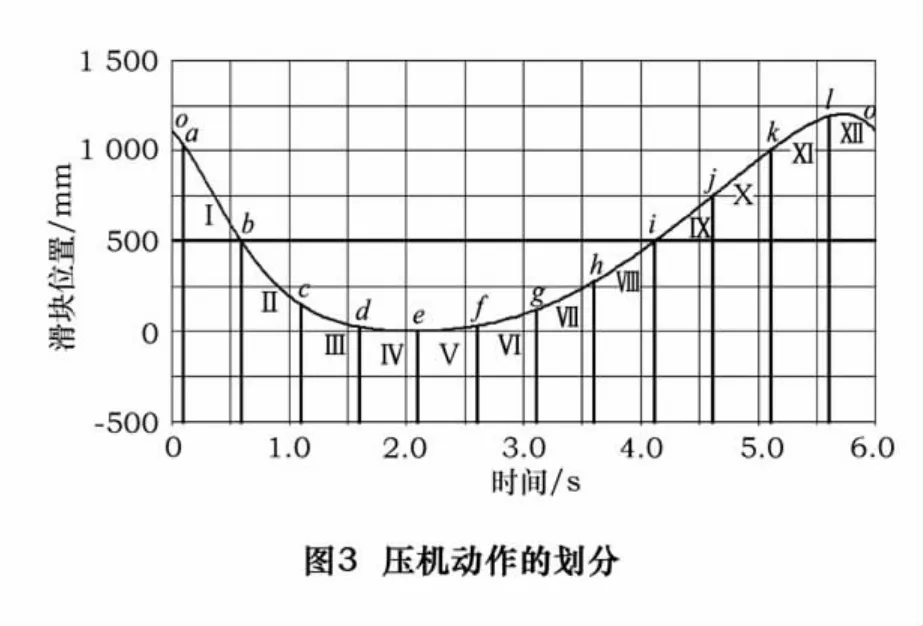

根据划分原则二,将压机滑块在干涉高度以上的运动时间t1划分为k=5份,每份时间为t=0.5 s,则压机的整个工作循环被划分为n=12份。压机动作的划分参见图3:Ⅰ(ab);Ⅱ(bc);Ⅲ(cd);Ⅳ(de);Ⅴ(ef);Ⅵ(fg);Ⅶ(gh);Ⅷ(hi);Ⅸ(ij);Ⅹ(jk);Ⅺ(kl);Ⅻ(loa)。

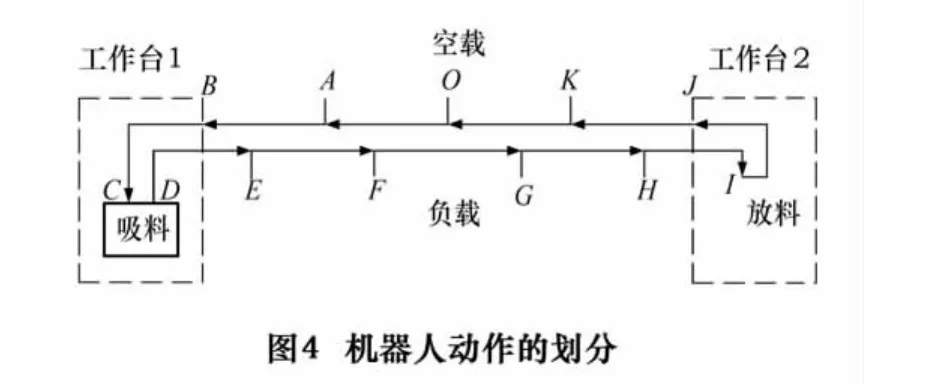

根据划分原则三,2≤m<2k,即2≤m<10,不妨将机器人的上下料动作划分为m=5份(如图4所示:进模BC、取料CD、出模DE、进模HI、放料出模IJ)。

2.3 动作匹配

根据匹配原则一,下位机器人(R2)的取料动作(BC-CD-DE)必须在上位机器人(R1)的放料动作(HI-IJ)之前;不妨设HI为最小安全距离,在匹配动作时上、下位机器人的末端的最小距离要大于HI。

根据匹配原则二,R2的取料动作(BC-CD-DE)可依次对应压机Ⅸ(ij)、Ⅹ(jk)、Ⅺ(kl)、Ⅻ(loa)、Ⅰ(ab)中的3个动作。R1的放料动作(HI-IJ)可依次对应压机Ⅸ、Ⅹ、Ⅺ、Ⅻ、Ⅰ中的2个动作。结合匹配原则一,R2的取料动作(BC-CD-DE)必须对应(Ⅸ、Ⅹ、Ⅺ)或(Ⅹ、Ⅺ、Ⅻ),若R2的动作(BC-CD-DE)对应(Ⅸ、Ⅹ、Ⅺ),则R1的放料动作(HI-IJ)可对应后两个动作(Ⅺ、Ⅻ)或(Ⅻ、Ⅰ);若 R2的动作(BC-CD-DE)对应(Ⅹ、Ⅺ、Ⅻ),则 R1的动作(HI-IJ)必须对应(Ⅻ、Ⅰ)。

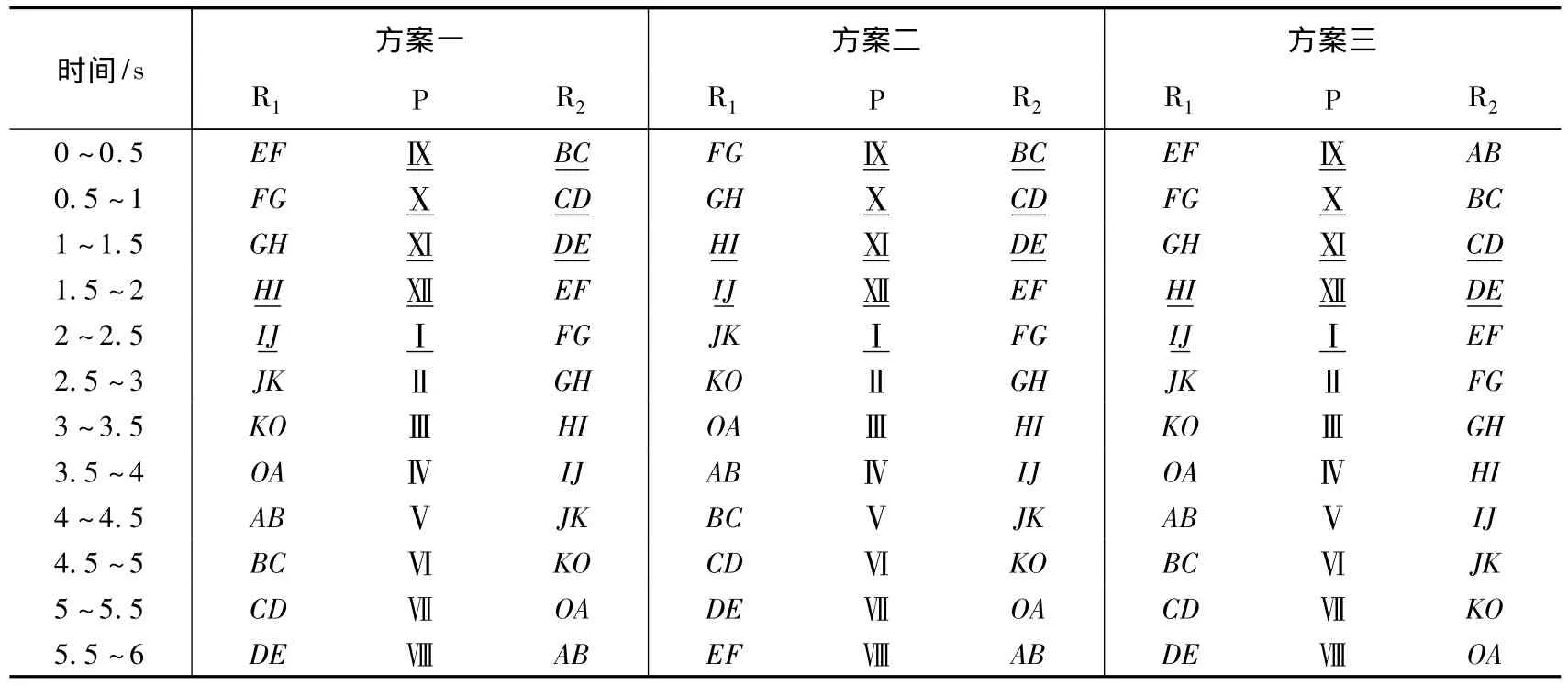

根据匹配原则三,两台机器人的其余动作可依次与压机相应的动作配合,动作匹配方案参见表1。

由于压机在干涉高度以上的运行时间较短,该时间与机器人上下料的时间相等(k=m),所以动作匹配方案只有3种,方案二、三中上位机器人的进模动作与下位机器人的出模动作同时进行,考虑到实际生产中的安全性,方案一优于后两个方案。如果k>m,则会产生更多匹配方案。

表1 压机与机器人的动作方案

3 “时间等分-动作匹配”方法的应用

某条冲压生产线由5台IRB6660机器人(配有柔性Crossbar)、1台2 500t伺服压机和3台1 000t常规压机组成。机器人上下料操作时间为3s。各台压机的工作周期均为6s。

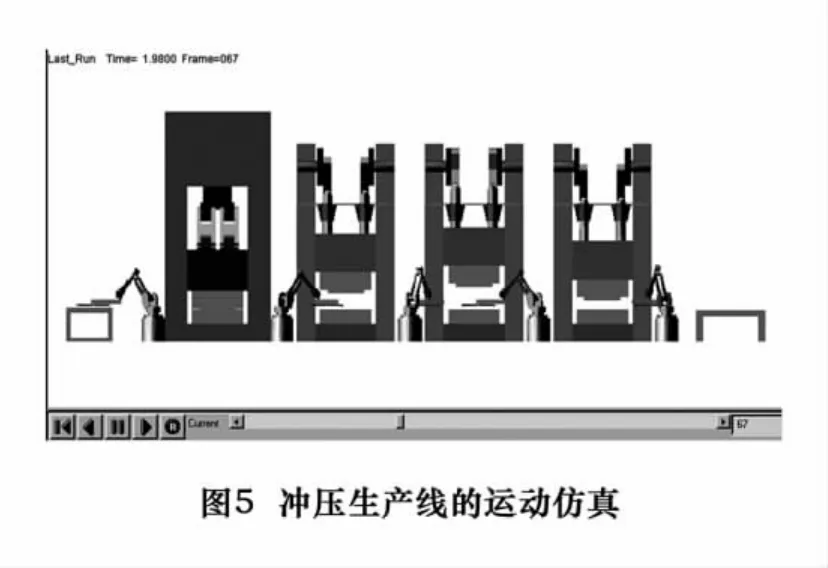

若采用静态配合方式,当机器人进行上下料操作时,压机必须等待机器人,等待时间至少为3s。不妨以3s计算,则生产线的周期为9s。若采用“时间等分-动作匹配”法协调该生产线中压机与机器人的动作,机器人充分利用了压机在干涉高度以上的运行时间,生产线的周期为6s。基于ADAMS对其进行运动仿真,仿真结果参见图5。

仿真结果表明:“时间等分-动作匹配”法消除了压机的等待时间,使生产线的周期由9s减小到6s,优化了生产节拍,提高了生产效率。

4结语

本文所提出的“时间等分-动作匹配”法适用于自动化生产线中压机与机器人的动作协调,生产线运动仿真验证了方法的可行性和有效性,该方法降低了压机制动次数,且消除了冲压生产线的等待时间,提高了生产效率,为冲压线生产节拍的进一步优化提供参考。

[1]黄才元.我国冲压设备的现状与发展[J].机械工人:热加工,2007(4):23-25.

[2]刘川,宋四全,李勇.国内冲压自动化线成套技术及装备供应能力研究[J].机器人技术与应用,2004(3):8-12.

[3]李瑞峰.中国工业机器人产业化发展战略[J].航空制造技术,2010(9):32-37.

[4]王明,黄英,王长润.机器人冲压自动线的生产节拍优化[J].仪器仪表用户,2008,77(6):75-77.

[5]曹济黎.冲压自动线中压机和机器人的动作协调[J].现代零部件,2010(2):33-35.

[6]陈立新.工业机器人在冲压自动化生产线中的应用[J].机械设计与制造,2010(10):94-96.

[7]邱继红,李伟成.冲压自动化机器人成套设备[J].锻压技术,2001(2):44-46.

[8]Stone R S,Brett P N,Evans B S.An automated handling system for soft compact shaped non- rigid products[J].Mechatronics,1998,8(2):85-102.