空间误差补偿技术在数控机床上的应用

王跃明

(沈机集团昆明机床股份有限公司,云南昆明 650203)

1 问题的提出

长久以来,空间精度补偿技术一直应用于三坐标测量机上,因为三坐标测量机作为计量器具对精度要求较高。近年来,随着数控机床技术的不断发展,对机床精度的要求也越来越高。现有机床精度单从机械设计和硬件制造上来考虑,成为制约行业发展的一个瓶颈。将三坐标测量机的空间精度补偿技术引入到数控机床上,将成功地解决数控机床精度再提高的关键问题。

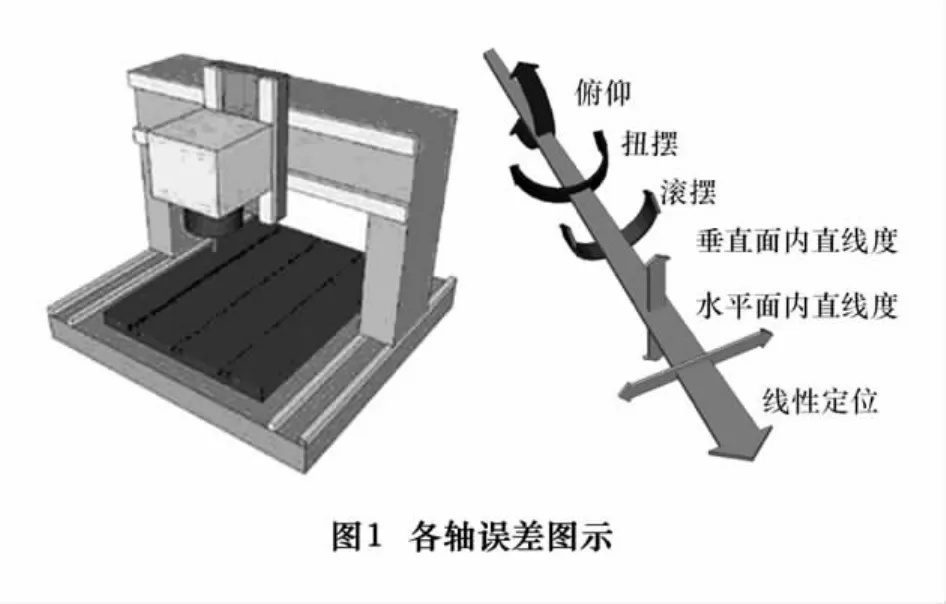

在机床的三轴移动空间中,如图1所示共有9个平移误差参数(线性定位、直线度误差),9个角度误差参数(俯仰角、扭摆角和滚摆角误差)和3个垂直度误差参数,总计21项误差。要将21项误差对机床空间位置的影响完全消除,需要将各项误差精确地检测出来,并研究开发有关软件,将检测得到的误差数据转换为具备相应功能的数控系统所能接受的参数,提供给系统补偿结果,从而实现提高机床空间精度。

通常坐标轴的定位精度是评定机床精度的一项关键参数,有时机床的某一处定位精度已经达到要求,但在其他位置测量同一坐标的定位精度则达不到要求。使用空间精度补偿方法是对机床空间误差进行修正的一种有效方法。

2 目前现状

几年前,当具备空间精度补偿功能的高端数控系统Siemens 840D sl(称VCS)和Fanuc 31i(称三维误差补偿)推向市场后,国外生产高端数控机床的厂家就开始研究相关空间精度的测量和误差补偿参数计算方法,并有少量的研究成果公开发表。

从发表的现有资料看,有采用激光跟踪测量法,在机床不同部位作为站点分几次测量机床各空间定位点误差,并用一定数学模型分离21项误差值的方法;该种方法的优点是一旦软硬件和测试方案准备好,开始测量后效率就比较高。但它也有若干需要注意的地方,如软、硬件配备的价格不低,更换机床类型需要供应商提供相关软件,特别是当它测量21项误差时,完全靠数学模型计算推导出来,各项误差测量的实际不确定度无法准确给定。如跟踪仪名义上测量线性精度的技术指标很高,但实际测量线性定位精度还须按跟踪仪原理布置多站点按多次测量来实现,其补偿效果有限。

另外一种常用的方法是采用激光干涉仪等测量工具,按21项误差逐项检测的方法。采用激光干涉仪测试各项误差源也是目前国内外通行而公认的办法,其各项测试结果均具备精度溯源性,可以逐项测量并校核机床精度是否测量正确,稳定可靠,并能方便地随时校核空间补偿效果。市场上最为普遍应用的英国产XL80激光干涉仪还具有开放的软件接口,方便用户自行研究开发自己的软件。激光干涉仪和球杆仪是我司生产各类数控机床中普遍使用的工具,其入门门槛低、机床类型适用性广的特点,促使我司最终选用该种方法来开展数控机床空间误差补偿的研究。

3 原理

本文主要以Fanuc 31i三维空间误差补偿为测试对象来进行探讨。

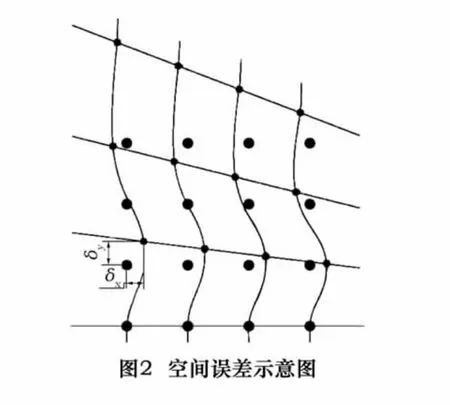

Fanuc三维误差补偿(需S666选项)是将每根轴分成若干段(最多25份,即每维25个点)。机床三维空间总计最多可分为15 625个点,在各点均有Δx、Δy和Δz误差值。从三维空间来考虑,上述划分将机床工作空间分成小立方体,每一立方体间的接点误差Δx、Δy和Δz可以用来进行空间补偿。如图2所示,机床名义定位点为灰色点,而实际上因机床运动轴角度、直线度、垂直度等误差的影响,使其最终定位在黑色点位置,两者间存在误差。

通过英国雷尼绍XL80激光干涉仪和QC20-W 球杆仪,运用RVC空间补偿软件可以得到各点补偿值Cx、Cy和Cz;然后,将三维误差补偿值Cx、Cy和Cz上传到机床控制器,使其补偿生效。

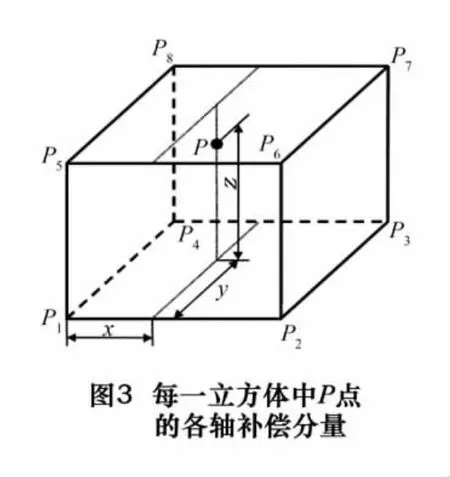

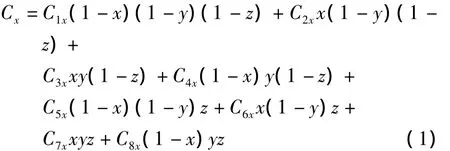

机床在空间补偿生效后的实际运动中,小立方体中任意点P在X轴方向的补偿分量见图3所示,它可通过方程(1)插补得到。

同理,对Y轴和Z轴的补偿分量为Cy和Cz。

4 实际测量过程

以本公司配有Fanuc31i带有S666三维误差补偿选项的高精度精密卧式加工中心作为样机,使用XL80激光干涉仪和QC20-W球杆仪进行检测,运用RVC空间补偿软件实现了空间补偿。

4.1 补偿前机床状态检测

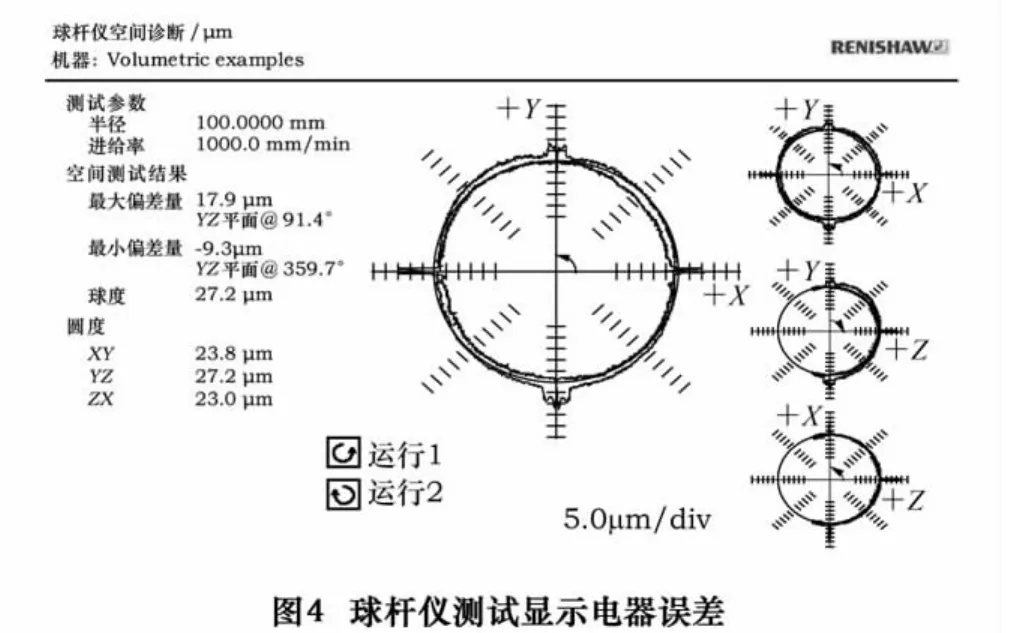

使用QC20-W球杆仪进行空间测试,快速检查机床状态。空间精度测试结果如图4。

从检测结果分析:该机床存在很大的电气系统误差,如反向跃冲、伺服不匹配等,且在圆度误差分析中均占有超过40%的比例(甚至Z-X平面为90%以上),判断影响机床圆度的主要误差在电气系统中,根据测试结果对电气误差进行了修正。

三维空间补偿可以修正机床在各轴上存在的线性、角度、直线度及各轴之间的垂直度等误差,但是如果机床本来存在较大的电气误差将直接影响空间补偿后圆度检查的效果。

4.2 补偿原理与工具的验证

三维空间补偿的过程为:首先进行传统的“螺距补偿”,接着对“角度”误差进行修正,角度误差修正后,再分别对“直线度”和“线性误差”进行第二次修正,最后修正各轴之间的“垂直度”。

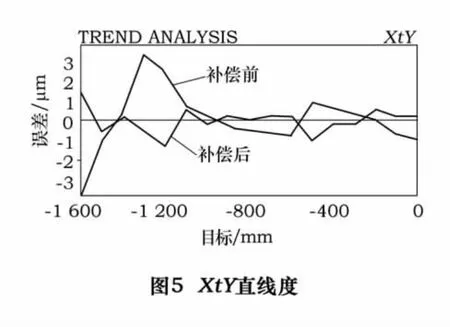

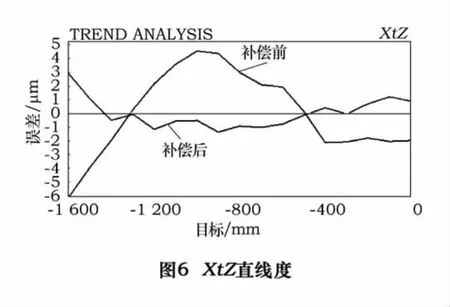

XL80激光干涉仪是我司在数控机床生产调试中长期使用的校准工具,其线性测量精度为0.5 μm,长期普遍的使用经验对其作为空间补偿的基准有足够的可信度。在测量的过程中,在X轴对空间补偿进行了初步的验证。待“螺距补偿”和“角度”修正后,分别测量XtY直线度、XtZ直线度在补偿前和补偿后的数据。如图5~6所示。

(1)RVC空间补偿可以修正机床运动轴的直线度误差,和“螺距补偿”完成后的定位误差,角度误差和垂直度误差也可以修正。

(2)测量过程中对误差的方向判别也是及其重要的环节,一旦误差方向判定错误,对补偿结果会有极大的影响。采用XL80激光干涉仪可以分项测试,方便确定方向。

(3)RVC软件有一个特点,可以单独采用若干项激光干涉仪误差数据来补偿;如分别对X轴的Y、Z两个方向做直线度补偿,其补偿效果明显,且方向正确。

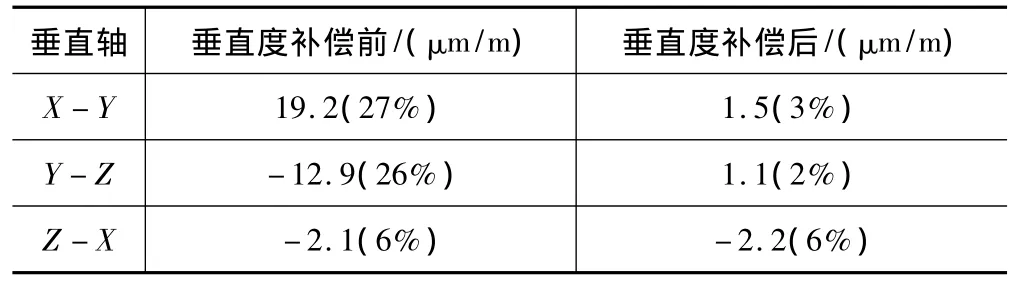

(4)垂直度补偿的验证

在完成各轴补偿后,使用QC20-W球杆仪300 mm测试半径进行空间检测,快速诊断圆度和垂直度结果,补偿前X-Y垂直度19.2 μm/m。接着测量得到:补偿前Y-Z垂直度-12.9 μm/m,补偿前Z-X垂直度-2.1 μm/m。将测量所得垂直度误差输入RVC软件,生成补偿值并输入系统后,结果见表1。

表1 垂直度补偿前后对比表

5 空间补偿后的三点验证

空间补偿精度验证有不同的方法,在补偿前后可分别加工标准样件,或按ISO230-4标准进行球杆仪测试,或按ISO230-2标准测试定位精度等等。

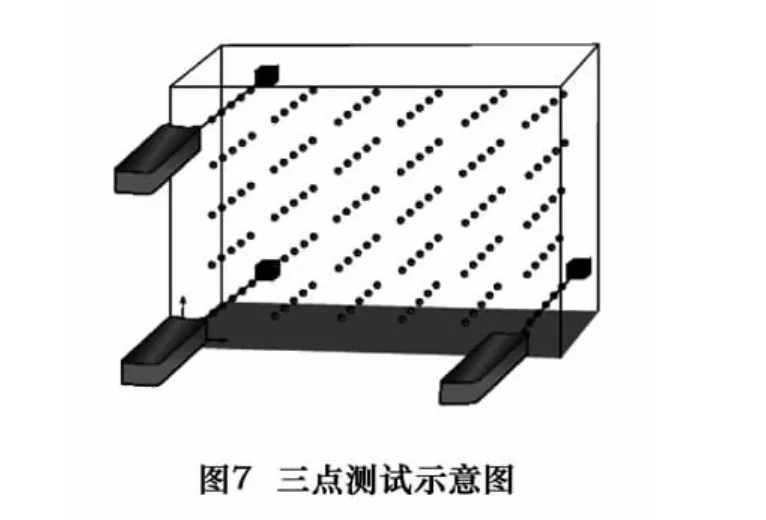

笔者认为,作为测试方法的验证,用“三点法”在机床空间中比较空间补偿前后定位精度的改善状况最为完整。通过对机床每一轴线在不同的高低左右三点测试(图7),测试空间补偿前后该轴“角度”、“直线度”和“空间线性”的误差补偿效果,空间精度应该从图2中黑色点补偿到灰色点,保持在同一精度水平。

本文所测试的机床空间精度从补偿前十来个微米均恢复到几个微米。

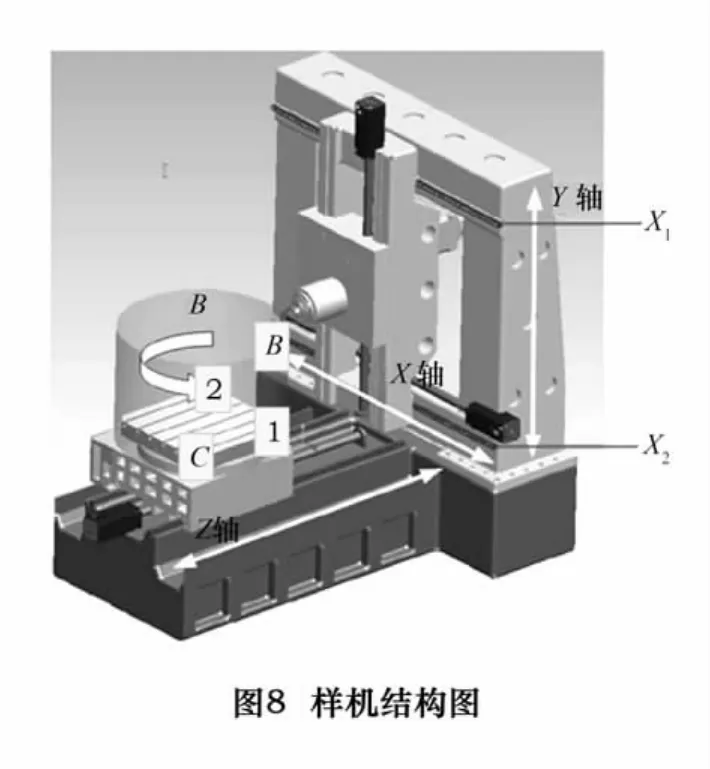

具体在机床上选取的点大致为图8中标明。其中在X轴方向选取两个点A1和A2;在Y轴上选取两个点A1和B;在Z轴上选取两点A1和C。并在每个点上分别进行“零参数”、“螺距补偿”、“空间补偿”3种状态的检测,得到以下数据。

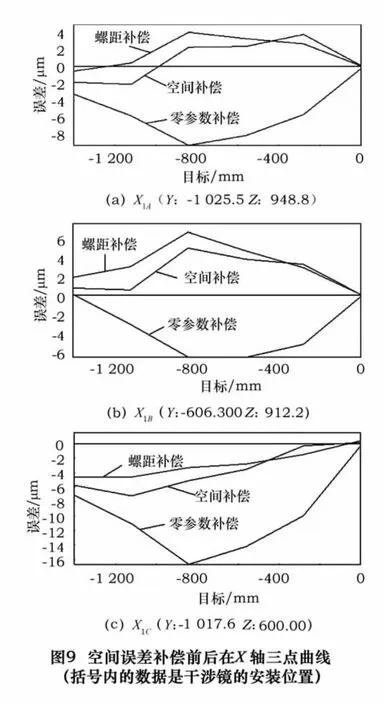

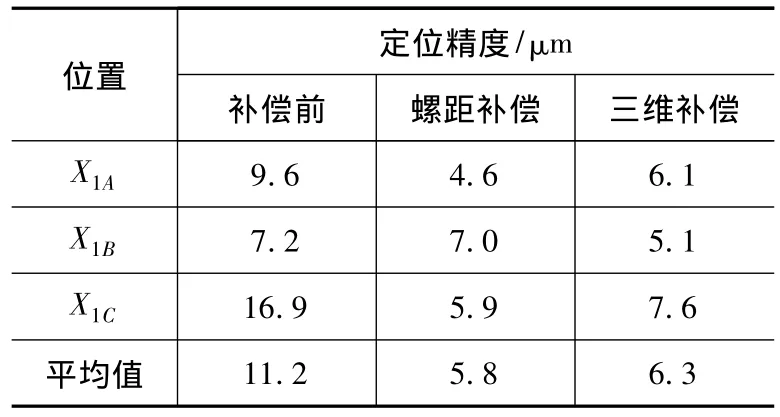

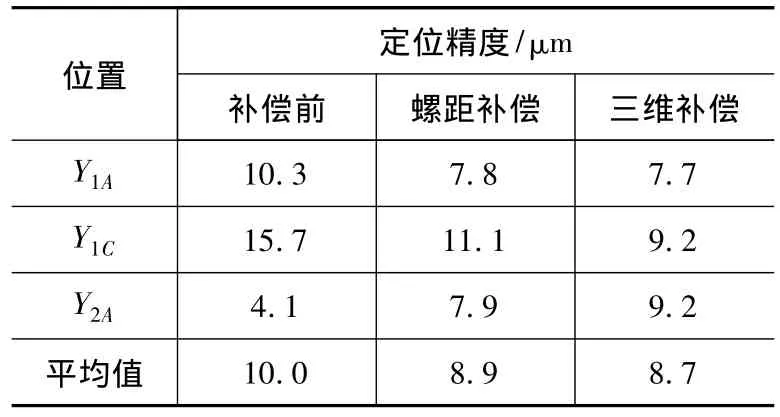

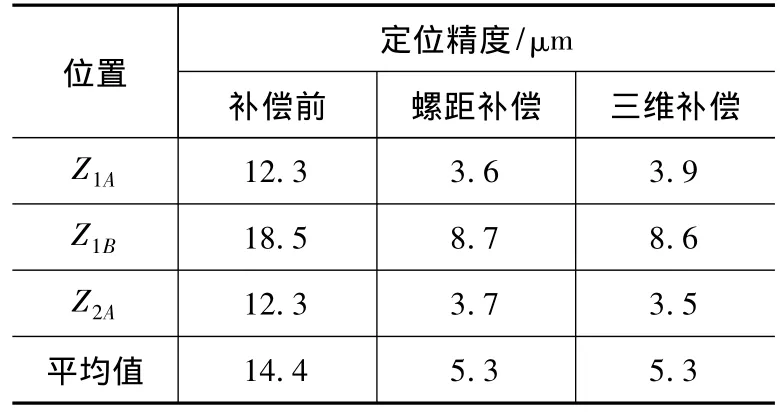

X轴三点测试数据对比见图9从图中曲线可知,进行空间补偿后的数据都比补偿前有改善。但也发现,局部补偿效果并不完全相同。详细测试对比见表2~4。

表2 空间误差补偿前后X轴数据对比

表3 空间误差补偿前后Y轴数据对比

6 结语

(1)采用工厂中普遍使用的激光干涉仪并配合RVC空间补偿软件可以很好地用于补偿机床的三维误差,如线性、角度、直线度和各轴间的垂直度等。

表4 空间误差补偿前后Z轴数据对比

(2)虽然经过空间补偿后的数据与单独做过螺距误差补偿的数值变化不大,但是机床在整个空间中的精度趋于一致。而单独按传统方法进行螺距补偿后的精度仅代表在做螺补的位置这一点的精度。

(3)RVC空间补偿软件只是用采集到的误差进行计算,输入数控系统中进行补偿。所以机床的状态(稳定性)影响补偿效果。在测量过程中发现,Y轴测量数据存在一些问题。例如:反向间隙不断的变化,是否因Y轴油压不稳造成?否则Y轴精度会更好。

(4)测量数据的误差方向、精准度和重复性也会影响补偿效果。因此选用具备可溯源的稳定可靠检测工具尤为重要。

(5)RVC空间补偿还可以单独用作自动补偿线性定位精度,对于不具备空间误差补偿选项的普通Fanuc30i/31i的机床也可用其进行定位精度补偿;而且激光干涉仪与球杆仪是常见的具有精度溯源的工具,使得RVC空间误差补偿技术的推广普及具有更广泛的前景。

[1]Dr.- Ing.Jochen Bretschneider.Caution!with VCS machine tool precision can be increased![Z].Siemens AG,Industy Sector.

[2]常文芬,王春光,任海涛.一种新型实用的空间误差补偿方式[J].制造技术与机床,2012(7):101-104.

[3]ISO230-2机床测验规则.第2部分:定位用数字控制轴的精度和重复性的测定[S].

[4]ISO230-4-2005机床检验通则.第4部分:数控机床的圆检验[S].