非卤直接法制备硅氧烷材料的研究进展

周安安,叶春林,赵先亮,赵维新

(浙江科技学院 生物与化学工程学院,杭州 310023)

非卤直接法制备硅氧烷材料的研究进展

周安安,叶春林,赵先亮,赵维新

(浙江科技学院 生物与化学工程学院,杭州 310023)

评介了非卤直接法一步合成硅氧烷技术的研究状况,指出了今后的研究方向。硅粉与醇类、醚类等直接反应,非卤直接法制备硅氧烷材料,是解决传统制备技术低效率与高污染弊端,并降低制造成本的绿色换代技术手段,其发展潜力和应用前景巨大。

硅氧烷;非卤直接法;硅粉

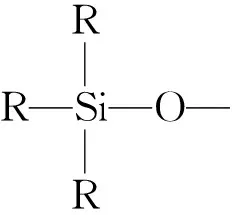

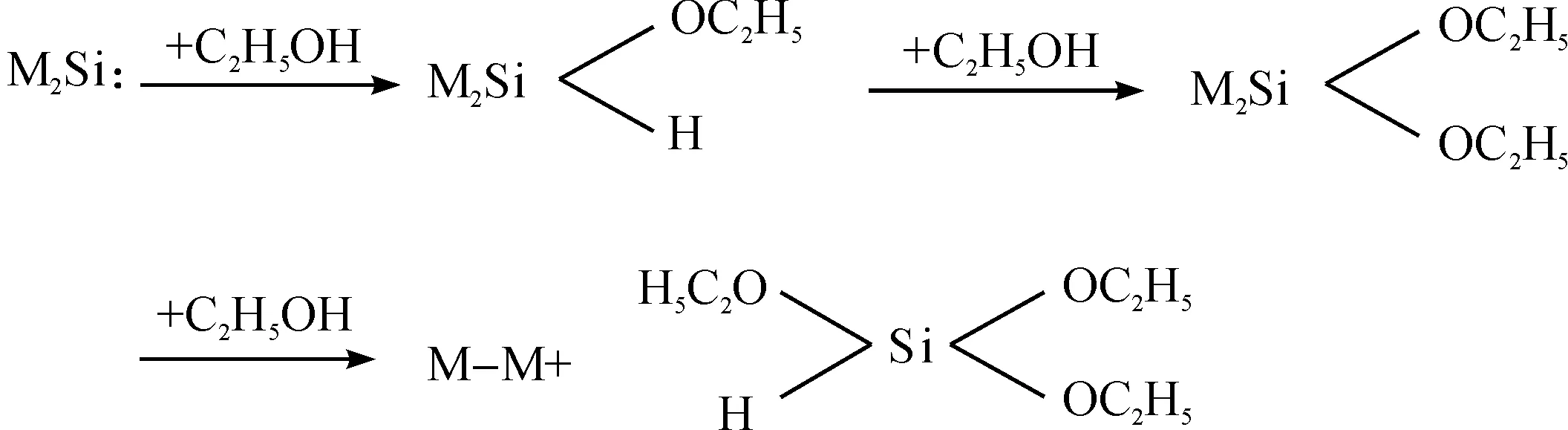

硅氧烷材料耐高低温、耐气候老化、电气性能好、环境友好,其优异的性能备受人们青睐,在各个领域应用日益广泛[1]。目前,聚硅氧烷的传统制备工艺主要为含卤直接制备法[2],即采用硅粉与卤代烷烃直接反应合成烷基氯硅烷,通式:RxSiCly(其中x+y=4),再经水解或醇解等工段,Si-O键取代分子中的Si-Cl键,获得硅氧烷产物,如:环硅氧烷(DMC)、(n)烷基(4-n)烷氧基硅烷及有机硅下游产品(硅油、硅橡胶、硅树脂)等,结构见图1,其中R代表各种有机或无机基团。该工艺流程技术具有原料易得、无溶剂、时空产率高、易实现连续化生产等优点,一经问世,即迅速发展成为硅氧烷材料制备的主流生产技术。但因氯元素参与了各工段的循环反应,产生HCl,导致流程长、过程复杂、腐蚀设备、污染环境等弊端[3-5]。

图1硅氧烷材料的化学式

Fig.1Chemical structure of silioxane material

大量研究发现[6-14],根据硅氧烷的化学结构,在适当条件下,将硅粉与醇类、醚类等直接反应,在无卤元素参与循环的情况下,非卤直接法一步合成硅氧烷,可大大简化工艺并减少污染,获得最佳工艺路线。

非卤直接工艺具有显著的技术先进性及工业应用前景,并将开创硅氧烷绿色合成技术的新纪元。含卤直接法技术发明人Rochow等[2]也曾预言:“非卤化直接法制备有机硅氧烷,将是未来最有挑战性的工作。”本文主要介绍近年来非卤直接法一步合成硅氧烷技术的研究状况,并评述其发展趋势和应用前景。

1 甲醇/硅粉非卤直接法合成硅氧烷材料

由于非卤直接法技术先进,工业应用前景明朗,近20年来,各国都竞相进行研究,并取得巨大成就,其中最为成功的是三烷氧基硅烷的非卤直接法合成。

三烷氧基硅烷是一种重要的有机硅中间原料,应用非常广泛,传统工艺分2步:氯化氢和金属硅粉反应生成三氯氢硅;三氯氢硅醇解获得三烷氧基硅烷。同时,醇解过程中将产生大量HCl,主反应式如下[7]:

针对上述传统工艺,Rochow等[15]首先提出由醇与硅粉直接反应制备三烷氧基硅烷的非卤直接法合成工艺,主反应式如下:

与传统工艺相比,该工艺一步合成产物,反应步骤少、生产成本低,且无HCl污染。

在此基础上,刘绍文等[16]以硅粉、乙醇为原料,氯化亚铜为催化剂,经高温处理,然后再在惰性气体中直接合成三乙氧基硅烷。研究表明,该工艺操作简单,产品选择性大于90%,硅粉转化率接近100%。胡文斌等[9]也以氯化亚铜为催化剂合成三乙氧基硅烷,取得硅粉转化率接近100%,产品选择性超过98%的结果。

此外,研究人员还大量研究了三烷氧基硅烷非卤直接法合成反应的条件及影响因素,其中包括催化体系的组成及活化方法,有机溶剂的性质与用量,硅粉的反应活性及粒度分布,醇类的纯度及含水率,稳定剂的组成及用量,反应器结构及搅拌效率,反应温度与压力及停留时间等对硅粉及醇的转化率、产品选择性、产率及产品分离纯化等方面的影响[8-12]。上述研究成果表明:采用经典铜系化合物为催化剂,含硅大于98%,粒度分布40~300 μm的硅粉为原料,并以高沸有机介质(石蜡油、二苯基醚、二苯基烷烃、十二烷基苯)为溶剂,在搅拌釜或流化床中,反应温度控制在200~260 ℃,可顺利实现三烷氧基硅烷非卤直接法的工业化生产。

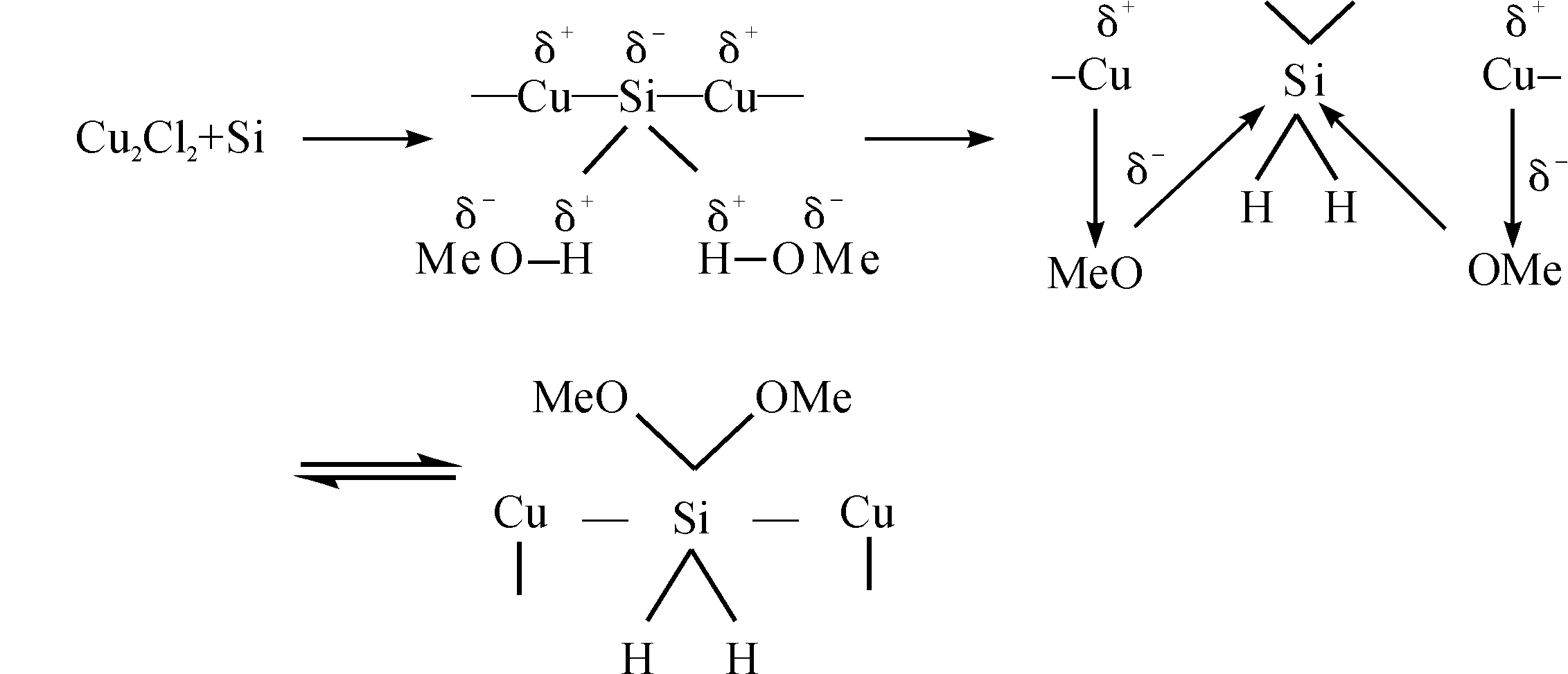

与此同时,研究人员还对三烷氧基硅烷非卤直接合成的反应机制进行过大量研究,其中Newton及Rochow认为该反应是化学吸附过程[1],并用反应式表示如下:

而Elichi等提出的可能反应机制[1]则是:

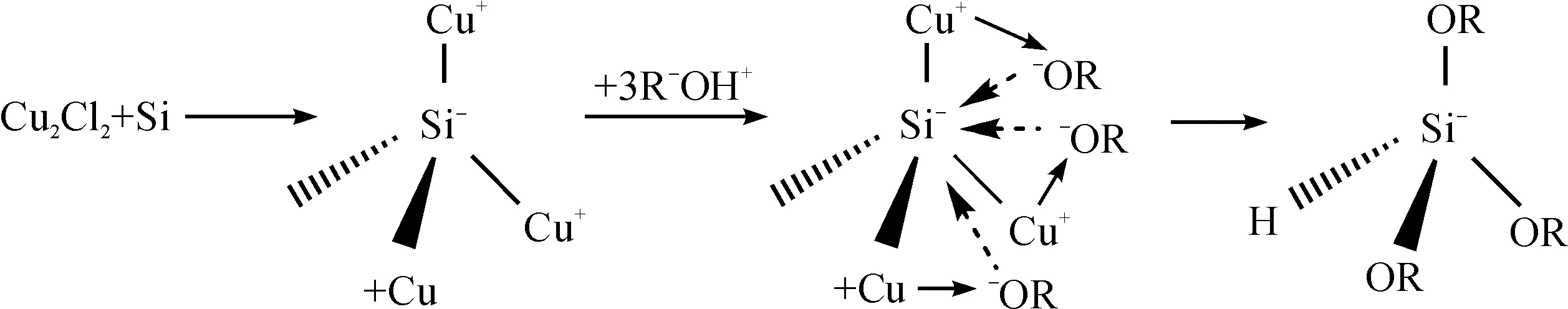

南昌大学胡文彬等[9]也提出了反应机制:

并在此基础上研究了压力等对生成速度及选择性的影响。研究结果表明:硅铜合金预热温度为723 K时,反应活化能为44 kJ/mol,反应为1.4级;预热温度为493 K时,反应活化能为88 kJ/mol,反应为1级。

在众多前人研究基础上,Witco公司的F.D.Mendicino于1996—1997年在意大利建成了第一套工业规模非卤直接法合成三甲氧基硅烷的生产装置,并因此荣获1999年Kirkpat rick化学工程成就奖。在国内,武汉大学有机硅新材料有限公司,也采用此工艺于2010年建成世界上最大规模(年产3万t)的三烷氧基硅烷生产线。

2 二甲醚/硅粉非卤直接法合成硅氧烷材料

有机硅行业的产业支柱是上游基础中间原料——二甲基环硅氧烷(DMC)的生产。2009年全球DMC产量超过150万t,相关市场规模达100亿美元以上,并仍以每年8%~10%的速度持续增长。因此,DMC合成技术水平的高低直接影响有机硅产业的兴衰,世界各国均给予特别的关注。20世纪40年代,Rochow发明了DMC的含卤直接制备技术。

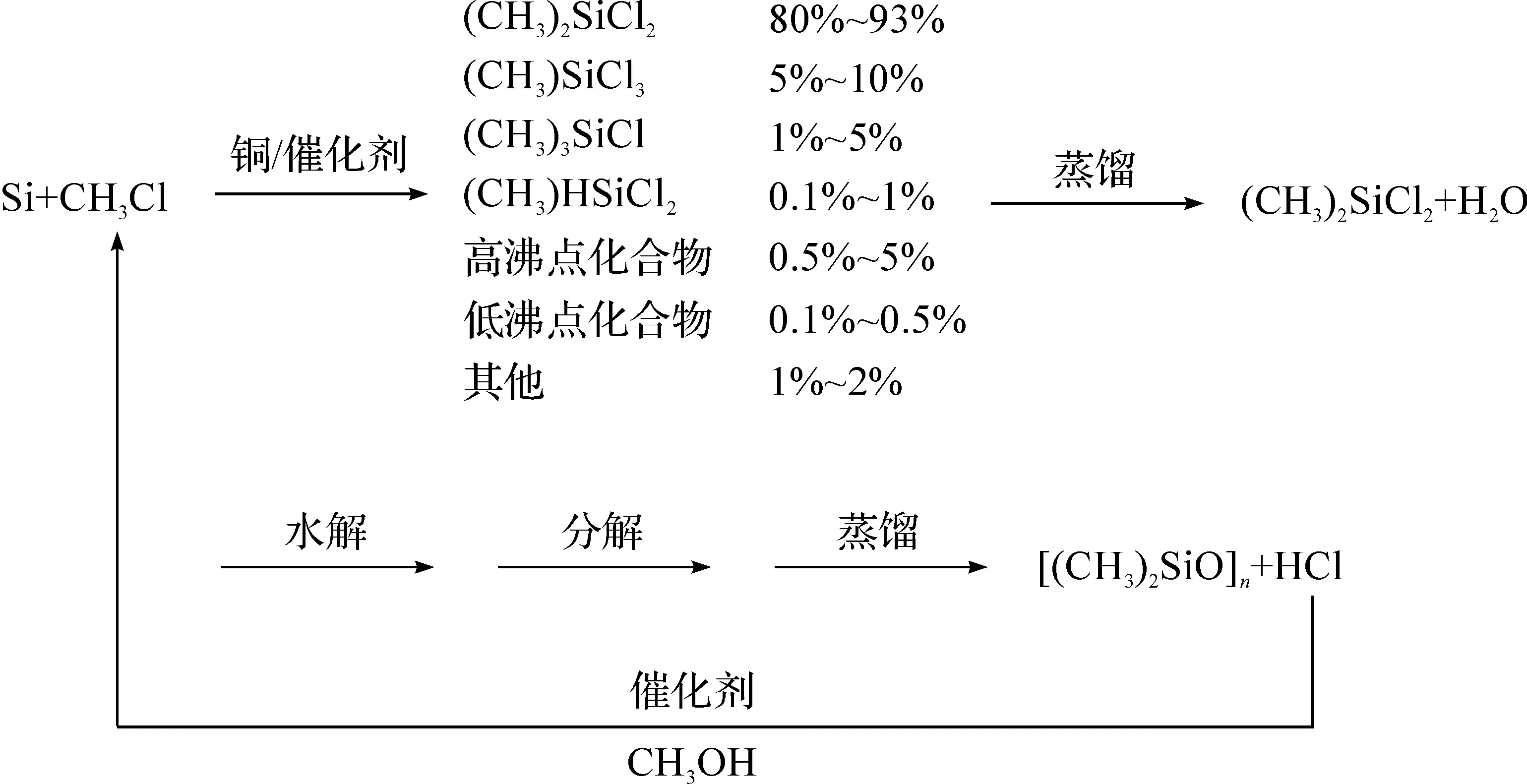

DMC含卤直接制备工艺为:以金属硅和氯甲烷为原料,铜为催化剂,直接反应生成甲基氯硅烷混合单体[4-5]。合成的混合单体经高精密精馏,分离出一系列甲基氯硅烷单体,其中二甲基二氯硅烷占总量的80%~93%。该产品进一步水解、裂解、精馏可制备DMC。DMC是有机硅产业里真正可直接用于下游精细产品合成的主要原料,也是有机硅单体企业主要的利润来源。因此,二甲基二氯硅烷在合成过程中的选择率高低,就成为衡量有机硅单体生产企业经济技术水平的主要指标。而甲基氯硅烷单体水解的副产物HCl可进行提纯回收,制成氯甲烷再次用于单体合成,整个工艺流程中形成了氯元素在各工段中的循环应用。上述工艺过程简单表示如图2。

图2 含卤直接制备工艺流程图Fig.2 Flow diagram of halogen-containing direct preparation process

上述DMC含卤直接制备技术虽然优点突出,工业应用广泛,但也存在流程长、工艺设备复杂、生产控制困难等弊端。同时,生产过程中氯元素的循环使用(循环利用率仅70%~80%),不仅增加费用,而且导致大量HCl产生,腐蚀设备,污染环境。

因此,在经济持续发展、能源日益紧张、污染日益严重的时代,发展DMC绿色合成换代技术迫在眉睫,具有重大产业意义的二甲醚与硅粉非卤直接法合成硅氧烷的研究正日益获得人们的重视。

早在1949年,Rochow等[17]就用二甲醚、氯化氢与硅粉进行反应,不过获得的产物为甲基氯硅烷,而非硅氧烷,这实际上是高温条件下,二甲醚与氯化氢反应生成氯甲烷,氯甲烷再与硅粉反应生成甲基氯硅烷所致。

此后,James等[18]在密闭耐压不锈钢反应釜中,加入二甲醚、微量的溴甲烷、铜催化剂及活化过的硅粉,经过15~20 h的反应,首次获得了多种甲基甲氧基硅烷的混合物,反应式如下:

此外,James等还研究了溶剂、二甲醚/硅比、溴甲烷/硅比等对合成产物中Me/MeO比例变化的影响。

Lewis等[19]则将二甲醚和卤代烃与活化硅粉在流化床中接触反应5 min,连续获得了甲基硅氧烷混合产物,并在该混合产物中发现了有机硅最有价值的中间体——DMC。具体如下:

Lewis等经研究进一步发现,硅粉与二甲醚无法直接反应,只有在卤代烃存在下才能生成硅氧烷。而该卤代烃在反应之初与反应结束后,总量并不发生改变,只是作为一个催化剂性质的中间体循环存在,因此不会在合成过程中生成卤化氢而导致腐蚀性问题。

基于该工艺突出的优点及工业化前景,Lewis等专门指出:“二甲醚与活化硅粉反应直接制备二甲基硅氧烷的工艺非常令人着迷,该工艺的成功将消除目前传统有机硅单体生产工艺中存在的腐蚀、污染、投资大、生产浪费等问题。”

Kanner[14]则根据上述硅粉与二甲醚反应生成硅氧烷混合物的基本原理,优选助催化剂及溶剂种类,采用淤浆及流化床2类反应器,进一步提高反应产物中DMC的选择性。

3 结 语

硅粉与醇类、醚类等直接反应,非卤直接法制备硅氧烷材料的研究与开发是解决传统制备技术低效率与高污染弊端,并降低其成本的切实可行的办法,其发展潜力和应用前景巨大。

目前,非卤直接法制备硅氧烷的研究都还处于起步阶段,根据已获得的研究成果,今后的研究重点应是系统地探讨非卤直接法合成的工艺条件,获得能满足工业生产要求的选择率及原料转化率。并在此基础上,详细研究反应机制及动力学模型,结合热力学数据的测定,开展工业放大试验等工程转化研究,加快工业化、商品化的进程。

[1] 来国桥,幸松民.有机硅产品合成工艺及应用[M].北京:化学工业出版社,2010:312-352.

[2] Rochow E G, Schenectady N Y. Preparation of organosilicon halides: US, 2380995[P].1945-08-07.

[3] 方键,姜丹蕾,李波,等.影响二甲基二氯硅烷选择性的原因分析[J].有机硅材料,2012,26(2):102-105.

[4] 任英杰,孙银蕾,文彬,等.微型固定床反应器合成甲基氯硅烷工艺条件的研究[J].有机硅材料,2013,27(2):83-86.

[5] 唐建东,徐已林,王自力,等.国内甲基氯硅烷生产技术进展[J].弹性体,2008,18(3):65-69.

[6] 瞿晚星.直接法合成三甲氧基硅烷工艺[J].有机硅材料及应用,1999,13(4):25-27.

[7] Mendicino F D, Childress T E, Magri S, et al. Surface-active additives in the direct synthesis of trialkoxy silane: US, 5783720[P]. 1998-07-21.

[8] 彭志远,兰支利,尹笃林.直接法合成三甲氧基硅烷的研究[J].精细化工中间体,2005,35(2):52-56.

[9] 胡文斌,李凤仪.用CuCl直接合成三乙氧基硅烷的研究[J].分子催化,2004,18(1):24-29.

[10] Lewis K M, Cameron R A, Ritscher J S, et al. Process for the direct synthesis of trialkoxysilane: US, 20070287850[P].2007-12-13.

[11] Brand A, Sterzel H J. Isolation of trimethoxysilane from a TMS/methanol mixture: US, 6255514[P].2001-07-03.

[12] Andersona R, Meyer J G. Process for the manufacture of alkoxysilanes and alkoxy orthosilicates: US, 20030229241[P].2003-12-11.

[13] Brand A. Fluorinated copper salts as catalysis for the synthesis of trialkoxysilanes: US,20020022735[P].2002-02-21.

[14] Kanner B. Novel direct process: US, 20070249855[P].2007-10-25.

[15] Rochow E G, Winchester. Method for preparing alkoxy derivatives of silicon, germanium, tin, thalli um and arsenic: US, 3641077[P].1972-12-08.

[16] 刘绍文,赵强,胡舒鸿,等.直接法合成三乙氧基硅烷新工艺的研究[J].河南师范大学学报:自然科学版,1996,24(2):45-48.

[17] Rochow E G, Schenectady N Y. Preparation of alkyl-substituted halogenosilanes: US, 2459539[P].1949-02-18.

[18] James R, John L, Antony P. Method for preparing organosilicon compounds from elemental silicon and hydrocarbon ethers: US,4088669[P].1978-09-09.

[19] Lewis K M, Kanner B. Direct process for preparing dimethylsiloxanes: US, 4593114[P].1986-12-03.

Researchprogressonnon-halogendirectpreparationofsiloxanematerial

ZHOU Anan, YE Chunlin, ZHAO Xianliang, ZHAO Weixin

(School of Biological and Chemical Engineering, Zhejiang University of Science andTechnology, Hangzhou 310023, China)

We presented the research status of non-halogen direct preparation of siloxane material technology and pointed out the research direction. Compared with inefficiency and high pollution of traditional preparation techniques, non-halogen directly preparation of silicone material by direct reaction of silica and alcohol or ether has great potential for development and application as a cost reduction green generation manufacturing techniques.

siloxane; non-halogen direct preparation; silica powder

TQ264.14;O634.41

A

1671-8798(2013)06-0425-05

10.3969/j.issn.1671-8798.2013.06.005

2013-10-22

浙江省公益技术研究工业项目(2010C31G2130061)

周安安(1973— ),男,浙江省江山人,教授,博士,主要从事有机硅材料的理论及产业化研究。