牛背脊人工砂石骨料干法生产系统的设计和运行

廖正彪,宋忠元,李海英,张巍川

1 工程概况

重庆水波洞建材有限公司根据企业发展情况以及重庆市及合川区的工业规划,决定发挥企业的资源优势和管理优势,在牛背脊进行矿山开采,制造纯骨料,年设计产能300万吨/年,产品销售范围完全覆盖合川区及重庆周边60公里范围内地区。

本项目矿石开采使用重庆市合川区盐井镇牛背脊~水井坡石灰岩矿区石灰石资源。矿床包含两个矿脉:飞仙关组第三段和嘉陵江组第一段。飞仙关组第三段CaO含量平均52.73%,嘉陵江组第一段CaO含量平均49.52%,矿产资源质量、储量均满足建厂对于原料的需求。

牛背脊项目供电电源10kV,独立引自附近变电所。

矿区用水主要为生活用水及消防用水,由现场打井解决。

骨料生产场地位于合川盐井街道水波洞六社,地形总体较平坦。区内地形高程为451.30~469.70m,相对高差约为18.4m。

2 人工砂石骨料生产规模

2.1 工作制度

矿山采用轮休工作班制,年工作300d,每天2班,每班8h。

2.2 生产规模

建设规模:年产900万吨。工程分两期,一期建设300万吨骨料生产线,其中粗骨料200万吨/年,细料(机制砂)100万吨/年;二期建设600万吨骨料生产线。本次设计为一期工程。

3 人工砂石骨料生产工艺

3.1 砂石骨料生产的主要技术指标

粗骨料:5~16mm、16~25.5mm,副产品0~5mm(含土)。

人工砂:0~2.3mm、2.3~3.1mm、3.1~5mm。

产品比例:根据市场可以有限调节。

发运方式:牛背脊项目的产品均为外销,采用汽车运输出厂。

3.2 工艺流程设计

(1)总体工艺流程介绍

本项目为纯骨料加工生产线项目。主要由破碎、筛分、制砂及整形、储存、装运等工艺环节组成。

工艺流程设计以合理、可靠、可调、保证产品质量为原则,根据物料物理力学性质及产品的质量和产量要求,本项目建设两套碎石加工系统,每套系统为3级破碎,破碎后的产品集中筛分,人工砂成品采用“干法”立轴破碎工艺,以保证工程建设对人工砂石骨料的质量要求。

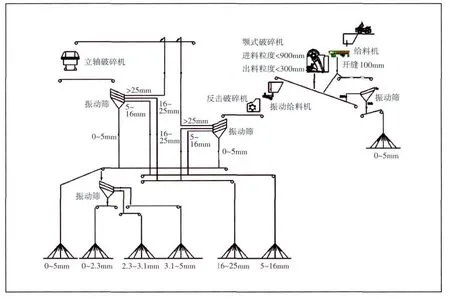

生产流程为(见图1):

预筛分给料及除泥——颚式破碎(一破)——反击式破碎(二破)——筛分——立轴破碎机——筛分——成品。

(2)破碎工艺

一破和二破采用开路系统,三破和相应的筛分车间形成闭路循环生产系统。可满足各种级配混凝土对各种粒径骨料的不均衡需求。

一破车间设计处理能力为1200t/h,分为两条生产线平行布置,单条生产线的处理能力为600t/h,采用板喂机、棒条给料机加破碎机布置方式,棒条间距为50mm,一破车间设置两台颚式破碎机,设计排料口开度为150mm时,最终产品粒度≤250mm。一破旁边还设置一筛车间,用来筛分棒条给料机下的物料,筛网工艺孔径5mm,粒度<5mm的毛料由其筛分分级后作为弃料运输至废料堆,粒径>5mm及一破后的物料经过胶带机运输至二破中间仓。

图1 生产流程图

二破车间选用两台平行布置的反击破碎机,设计处理能力1200 t/h。来自一破的骨料运至中间仓后,经振动给料机调节后进入破碎机破碎,二破产品由胶带机运至二筛车间进行筛分分级,二破破碎机设计排料口开度35mm,最终产品粒度≤50mm,破碎比i=3。

三破车间选用两台立轴破碎机,设计处理能力800 t/h,两条线平行布置。三破设备破碎后产品由胶带机运至三筛车间进行筛分分级。

(3)筛分工艺

一筛车间主要负责一破车间产品分级,设计处理能力200t/h,一筛车间将一破产品分成>5mm和<5mm两部分,>5mm产品由胶带机运至二破车间,<5mm产品由胶带机运至废料堆。

二筛车间主要负责二破车间产品的筛分分级,设计处理能力2000t/h,将产品筛分分级成>25mm、16~25mm、5~16mm 和<5mm 四部分,>25mm的产品由胶带机运至三破车间继续破碎整形,16~25mm和5~16mm的产品由胶带机运至成品堆场堆存,<5mm的产品由胶带机运至三筛车间。

三筛车间设计处理能力400t/h,主要用于<5mm的产品筛分分级,将产品筛分分级成3.1~5mm、2.3~3.1mm和<2.3mm三部分,通过胶带机运至成品堆场堆存。

(4)成品堆场

成品堆场设置7个圆形堆场,堆场中间用混凝土挡墙分开堆存,用装载机出料。

(5)配套设施

各个车间均布置有起重检修设备、收尘设备及降噪设施。

根据生产设备用气量的要求,场内设置1个空压机站。空压机站配有3台固定式空气压缩机,两用1备,以满足生产要求。

场内各个车间均有安装、检修通道。

根据用电负荷和用电设备使用地点,本项目设置1处矿山配电站,设在用电负荷的中心附近。

4 主要工艺设备选型

4.1 破碎设备选型设计

(1)一破车间

一破车间设计处理能力1200 t/h,车间配置两台板喂机、两台HPF1560棒条给料机和两台PE1200×1500颚式破碎机及相对应的胶带机。处理最大进料粒径为1000mm,其中<100mm的物料通过棒条给料机下到胶带机上输送至一筛车间。颚式破碎机主要处理≥100mm以上的物料,开口100mm,最大破碎能力可达2×800 t/h,设备负荷率66.7%。

(2)二破车间

二破车间设计处理能力1200 t/h,车间配置两台振动给料机和两台LPF1114.24反击式破碎机及相对应的胶带机。处理最大进料粒径为350mm。反击式破碎机主要处理≥350mm以上的物料,开口50mm,最大破碎能力可达2×600 t/h,设备负荷率70%。

(3)三破车间

三破车间设计处理能力800 t/h,车间配置两台PL9500YP立轴式冲击破碎机及相对应的胶带机。处理最大进料粒径为70mm。反击式破碎机主要处理≥50mm以上的物料,开口25mm,最大破碎能力可达2×400 t/h,设备负荷率70%。

4.2 筛分设备选型设计

(1)一筛车间

一筛车间配置1台型号为ZXF2461AT移动式圆振动筛,设计处理能力200 t/h,分级范围为>5mm和<5mm两个粒级。

(2)二筛车间

二筛车间配置3台型号为3YKR3075NJ圆振动筛,设计处理能力 182~1824 t/h,分级范围为>25mm、16~25mm、5~16mm 和 <5mm四个粒级。

(3)三筛车间

三筛车间配置两台型号为2ZXF3061香蕉筛,设计处理能力200 t/h,分级范围为 3.1~5mm、2.3~3.1mm和<2.3mm三个粒级。

5 人工砂石骨料加工系统的平面布置

5.1 布置原则

(1)满足加工系统工艺流程要求,布局合理、紧凑,便于施工和运行管理。

(2)在满足最小爆破安全距离的前提下,尽量减少矿石运距。

(3)破碎筛分设备的基础必须满足地基承载力和设备工作时振动荷载的要求。

(4)设备配置应根据流程要求,对砂石原料岩性波动有足够的适应性,避免骨料级配失调,减少超大径料;同一作业的多台相同规格的设备,应尽量对称或同轴线布置在同一高程上,设备间距应满足安装、操作、维修要求。

(5)利用地形简化工厂内部骨料运输和场地排水。加工厂的竖向布置应为物料输送创造条件,缩短加工物料的运程;减少反向、重复运输;除寒冷地区外,破碎、筛分车间可露天设置,但电气设备应予以保护。

5.2 平面布置

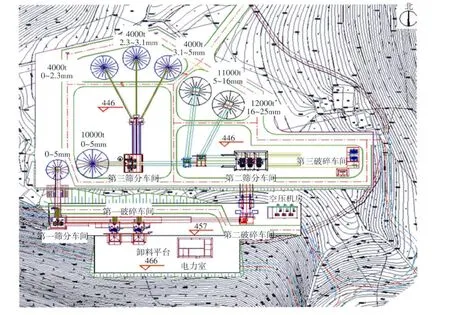

本项目在满足工艺生产线布置要求的前提下,充分利用地形条件,将厂区沿山坡整平成3个平台,第一个平台为卸料区,设计标高为465m,第二平台为破碎、筛分区,设计标高为457m,第三平台为成品区,设计标高为446m,减小了整平工程量和占地面积,降低了投资。总平面布置了一破车间、一筛车间、二破车间、二筛车间、三破车间、三筛车间、电力室和空气压缩站八个车间,各车间的具体布置见图2。

6 砂石骨料的质量控制

图2 重庆牛背脊项目(300万吨/年)平面图

砂石骨料的质量控制从原料的选择上就要加以选择控制,以生产出符合规定的砂石骨料。

砂石骨料的质量由原料质量、骨料生产时的破碎和试验控制等环节完成。

6.1 严格控制原料开采质量是骨料生产控制的源头

原料开采质量控制工作由覆盖层清理和原料装料组成。覆盖层清理完成后,由地质工程师确认,再进行原料开采工作。加工原料由专职质检人员直观检查,对原料中风化比较严重或杂物多、夹泥或含泥块的原料作废料处理,不得卸入受料仓,从生产源头上主动控制好原料质量。

6.2 骨料生产过程的破碎是解决骨料裹粉问题的主要手段

骨料生产过程中,主要是采取冲洗措施解决骨料裹粉问题。在冲洗管路上安装调节阀,根据毛料情况,控制冲洗水量,保证冲洗水压在24.5~29.4Pa。

6.3 骨料生产过程中的超逊径控制

骨料生产过程中,超逊径控制主要就是通过加大骨料检测频次和调节加工料口宽度来满足骨料级配要求。工程措施主要为:

(1)各种成品骨料之间设置隔离墙,避免混料造成骨料超逊径。

(2)选择合理的筛网孔径,每班对筛网检查一次,并根据磨损情况及时更换。

(3)各种成品料仓的存料定期周转使用,及时清仓,避免碎料、粉料积累。

(4)骨料拉运装车要均匀取料,不得全部沿周边取料,避免装料造成骨料分离。

6.4 骨料质量检验

定期进行骨料的质量检验,发现骨料质量不满足要求时,立即进行会诊,提出解决方案,进行设备调节,完成骨料质量的可操控性。

7 砂石骨料生产系统的运行及效果分析

牛背脊砂石骨料生产线从2011年6月开始设计,8月中旬完成设备招标采购工作,下旬开始建设,12月底基本建成并试运行,2012年元月投入使用,整个系统运行平稳可靠,根据统计资料,骨料生产达到了设计生产能力,但系统在运行中也存在一些问题:

(1)本工程所处环境比较潮湿,矿石含泥量较大,振动给料机容易粘连糊住,影响了除泥效果,长时间封闭篦缝很容易板结成块,影响振动给料机的效率,建议选用能力大的设备解决此问题。

(2)砂石骨料的裹粉问题没有从根本上彻底解决。

(3)各进库胶带机坡度较缓,加大了运输距离,增加了场地占地面积,建议在安全的前提下适当增加胶带机输送角度。■