基于Community Intelligence的水电机组融合监测方法

谢国财,李朝晖

(华中科技大学 水电与数字化工程学院,湖北 武汉 430074)

0 引言

水电机组的状态监测CM(Condition Monitoring)技术蓬勃发展[1-2],国内外出现了许多专项状态监测与诊断系统,在专项监测领域取得了不错的效果,并朝着具有自诊断、自完善能力的个体智能体IIA(Individual Intelligence Agent)方向发展。

然而,这些IIA之间没有形成有效沟通与交互的机制,缺乏团体协作与关联动作能力,使机组各子系统的运动状态不能充分融合,因而难以进行综合的分析与诊断,而水电机组的健康状况受到电气、机械、水力等因素耦合、关联的影响,仅依靠局部、无关联的状态数据难以作出准确的分析与诊断。为此,开展了基于 Community Intelligence[3-5]的水电机组融合监测方法研究,其基本目标是:加强各IIA之间的交互性,使之具备团体协作与关联动作能力,确保不同来源、异构的状态数据实现有机融合,便于开展综合的分析与诊断,进一步提高分析与诊断结果的准确性、全面性与可靠性。

为了区别于IIA,将基于Community Intelligence的机组融合监测系统中的智能体定义为CIA(Community Intelligence Agent),其最鲜明的特点是具备实时交互与协作能力。各CIA组成一个团体,模仿人类团体的思维与行为方式,它们之间既有明确的分工与职责,又有必需的协作与关联动作[3-5]。

融合监测不能等同于集合监测,不是生硬地将不同CIA获取的状态数据拼凑、集合在一起,而是必须利用各种先进技术手段确保状态数据之间的有机联系,使来源不同的状态数据实现真正意义上的融合。

1 基于CIA模型的融合监测框架

1.1 CIA模型

融合监测系统中的每个CIA,既是高度自治的个体(individual),具备求解局部问题的领域知识,通过归纳、学习达到自我完善;又是整个团体组织中的成员(team member),有明确的分工与职责的同时,要实时交互与团结协作,共同求解全局问题。

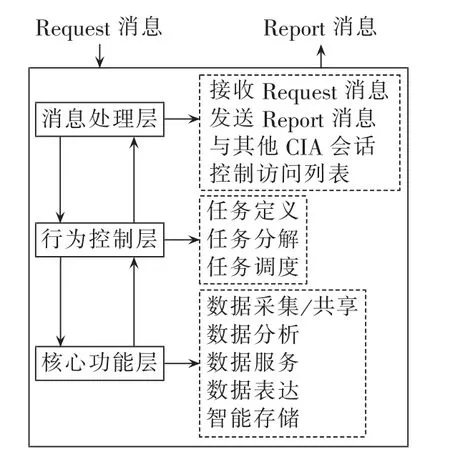

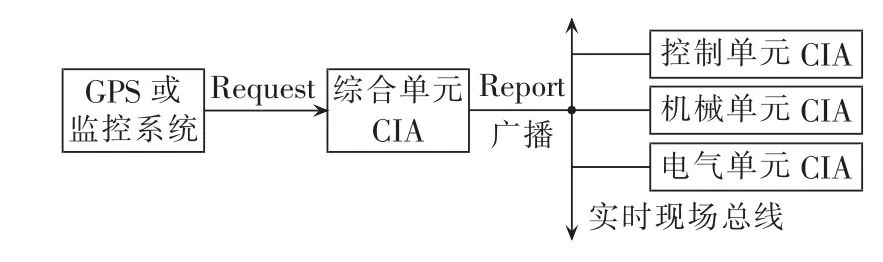

为了让CIA具备较强的交互与协作能力,使不同CIA之间能够关联动作,并合作完成单个CIA所不能完成的任务,定义了基于“Request-Report”消息机制的3层CIA模型,如图1所示。

将CIA看作一个黑盒子,它与外界(如其他CIA)联系的桥梁是消息(Request消息或Report消息),CIA模型包含3个层次,即消息处理层、行为控制层及核心功能层。

图1 CIA模型Fig.1 Model of CIA

消息处理层负责接收其他CIA发送的Request消息与向其他CIA发送Report消息,并具备与其他CIA会话的能力。此外,为了保证状态数据的安全性,该层还应实时监控访问列表,只有经过授权的CIA才能享受到相应的数据服务。

行为控制层对要执行的任务进行定义、分解与调度,它是整个CIA的“大脑中枢”,也是消息处理层与核心功能层发生关系的连接纽带。该层控制CIA何时执行某种具体任务,同时对接收到的消息进行反应(决定执行何种任务)。例如,当核心功能层有数据更新时,行为控制层发送相关指令给消息处理层,告知其他相关CIA该数据更新。

核心功能层定义了CIA的核心功能属性,这些属性反映了CIA的个体特性,是CIA之间相互区别的基本标志。例如该层具备的功能可能有数据采集/共享、数据分析、数据服务、数据表达及智能存储等,不同CIA的核心功能属性定义也是不一样的。

1.2 融合监测框架

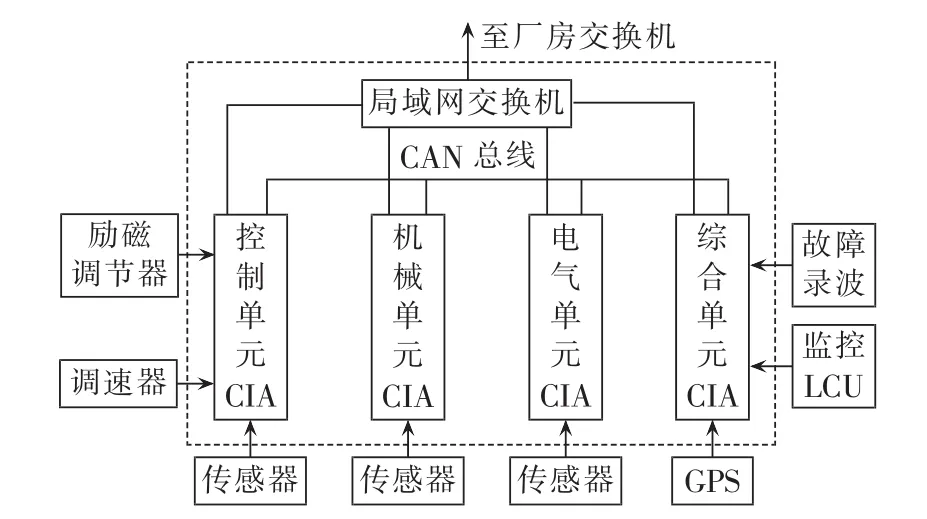

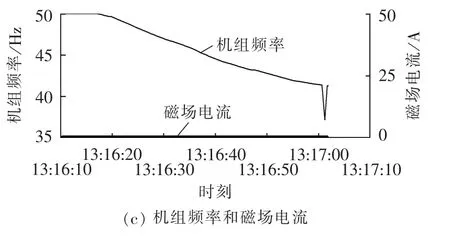

图2为水电机组融合监测的功能框架示意图,由2个CIA系统构成:维护域的CIA系统,包含控制单元CIA、机械单元CIA、电气单元CIA及综合单元CIA,彼此之间通过实时现场总线(如CAN总线)或工业以太网实现交互、协作、关联动作及数据共享;控制域的CIA系统,包含监控现地控制单元(LCU)、调速器及励磁调节器等,把这些数字化的控制设备均看作CIA。

图2 水电机组融合监测框架Fig.2 Framework of integrated monitoring of hydroelectric generators

如图2虚线框所示维护域的各CIA,它们的消息处理层与行为控制层差别不大,这2层需要实现的功能参见图1;而核心功能层需要实现的功能却各不相同,这体现了它们之间的分工与职责。

a.控制单元CIA。核心功能层包含如下属性:通过现场总线通信与监控系统共享机组大部分运行状态信息,直接采集机组控制系统部分缺失或精度不够高的运动状态(如导叶主接位移等),并对相关运动状态进行实时分析;实时判别机组的运行工况,并对状态数据进行智能存储。

b.机械单元CIA。核心功能层包含如下属性:直接采集或通过现场总线通信获取与机组稳定性(如振动、摆度、水压力脉动、空化空蚀等)有关的运动状态,对相关运动状态进行实时分析,并对状态数据进行智能存储。

c.电气单元CIA。核心功能层包含如下属性:直接采集或通过现场总线通信获取与机组电气绝缘(如定子绝缘、主变绝缘等)有关的运动状态,对相关运动状态进行实时分析,并对状态数据进行智能存储。

d.综合单元CIA。核心功能层包含如下属性:作为机组融合监测系统的数据仓库,负责接收其他3个CIA实时上传的状态指标量数据、性能指标数据及其他分析结果,对各层次的机组状态数据进行智能存储;同时,通过现场总线或以太网通信与其他专项监测装置实现状态数据共享,进行融合监测、综合分析及故障诊断。

由上述分工可知,维护域的每个CIA只完成部分工作,且只具备某些方面的领域知识,因而各CIA之间必须团结协作才能实现机组状态数据的真正融合。

此外,CIA之间还存在制约的关系。例如,当前为了保证控制系统的绝对可靠性与有效性,控制域中的CIA与维护域中的CIA之间的数据流是单向的,数据只能由控制域流向维护域,反方向没有物理链路,通过物理隔离实现。

基于Community Intelligence的机组融合监测框架完全模拟人类团体中组织、分工、合作、制约等一系列运行机制,运用分布式人工智能技术与信息技术,实现机组不同来源、各个层次异构状态数据的有机融合。

2 融合监测的状态数据层次及存储策略

2.1 状态数据按功能分层

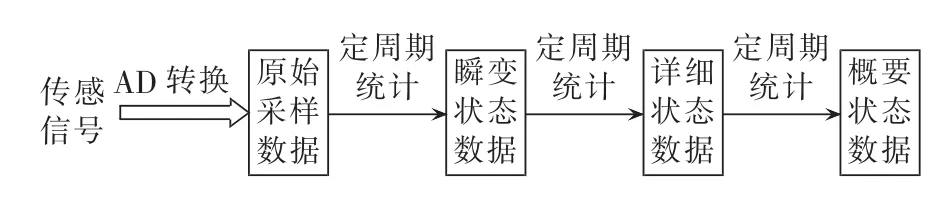

为了满足机组融合监测中各层次的功能需求和不同层次用户的使用需求,提高机组运动状态分析和故障诊断的针对性及有效性[6],将整个机组的状态数据划分为4个层次:原始采样数据、瞬变状态数据、详细状态数据及概要状态数据,它们之间的关系如图3所示。

图3 4个层次状态数据的关系Fig.3 Four layers of state data

原始采样数据是信息量最丰富、未经任何处理的机组原始状态数据,是通过传感器对状态信号S采样获得的。原始采样数据可以为故障诊断提供更精细的征兆信息与证据,同时为事故追忆提供了数据源。

瞬变状态数据是在每个周期T内对原始采样数据统计分析获得的(每个周期内抽取固定的点数K进行计算),主要用于反映机组状态量动态变化过程的瞬变特性。T与K的选取应该遵循能够有效捕捉状态信号特征点和准确计算状态信号的重要指标2个准则(如甩负荷过程中频率最高点fp的捕捉,接力器不动时间tq的自动计算等)。

详细状态数据是通过对原始采样数据或瞬变状态数据定周期统计分析得到的特征量数据(如每2.5 s计算一次机组振动、摆动峰峰值等),能够很好地反映状态量动态变化的一般过程。

概要状态数据是在详细状态数据的基础上定时统计得到的,可以满足用户快速查阅较长时间段的状态量变化过程需求。每隔15 min计算一次详细状态数据的平均值、最大值、最小值,由此生成概要状态数据。对概要状态数据进行日、月、年统计,进一步形成一定周期(日、月、年)的报告状态数据。

此外,还包括性能分析数据(如工况数据)及基本数据(对运动状态进行描述的参数)等。

2.2 状态数据智能存储

由于机组状态数据量庞大,连续不断地存储这些数据是不现实的,也是没有必要的。在机组融合监测系统中,采用选择性智能存储策略最大限度地存储具有典型特征的状态数据,既满足设备分析、故障诊断对状态数据的需求,又节约了存储空间[6]。

针对图3所示的不同层次的状态数据,其选择性智能存储的条件分别如下。

a.概要状态数据。由于数据量不大,采用连续存储的方式。

b.详细状态数据。存储机组经历的所有动态过程,如工况转换过程(如开机、并网、停机、增减负荷等)、故障过程(如甩负荷、紧急停机、各种保护动作等)、状态越限报警(如欠励限制)、开关动作(如油泵启停);当机组处于稳态时,每隔30 min保存一段时间(如60 s)的机组状态数据;机组处于试验过程时,连续不间断地存储试验过程数据。

c.瞬变状态数据或原始采样数据。存储机组经历的重要动态过程,如开机、甩负荷等;机组中任一设备出现了故障报警;数据本身的时域或频域特征出现了较大变化;在规定时段内出现了新工况,工况参数有水头H、有功P、无功Q、转速n、导叶开度Y等。

3 机组状态数据融合

通过时间融合、运行工况融合及异常事件融合等技术,水电机组融合监测系统中各CIA之间实时交互、团结协作及关联动作,共同实现机组状态数据的融合,有效地保证来自机组不同子系统的运动状态的关联性。

3.1 时间融合

众所周知,利用时钟不同步的状态数据进行设备分析与故障诊断是没有意义的。为此,采用时间融合技术实现机组所有状态数据时钟的强制同步。

时间融合是指在时间上对状态数据进行融合,保证来源不同的状态数据具有严格的时间同步性。

时钟同步具体实现的过程是:

a.GPS对时装置或监控系统定时向综合单元CIA发送Request消息(请求对时、对时的精度与周期要满足机组状态监测的需要);

b.综合单元CIA接到Request消息后,由消息处理层对该消息进行解析并提取出对时信息,同时行为控制层响应该消息,根据对时信息修改自身的时钟;

c.综合单元CIA时钟更新后,行为控制层指示消息处理层,每10 s通过现场总线网络向其余3个CIA广播Report消息(综合单元CIA的时钟信息);

d.控制单元(或机械单元或电气单元)CIA接到综合单元的Report消息后,由消息处理层对该消息进行解析并提取出对时信息,同时行为控制层响应该消息,根据对时信息修改自身的时钟。

由于现场总线网络是实时网络,通过上述4个步骤,融合监测系统的4个CIA的时钟能够达到同步,并且能够与GPS对时装置保持同步,如图4所示。

图4 时钟同步过程Fig.4 Process of clock synchronization

同时,即使GPS对时装置或监控系统发送对时信息失败,机组状态数据的时钟仍然是强制同步的。由于每0.5~10 s控制单元CIA、机械单元CIA、电气单元CIA分别将详细状态数据(包括状态指标量、监控系统传送的数字状态数据)实时传送到综合单元CIA,所以整个机组的详细状态数据在时间上是强制同步的。

3.2 运行工况融合

对状态信息的分析离不开运行工况信息,运行工况融合是机组状态数据融合的重要措施。运行工况融合是指各CIA在指定的工况下关联动作,同时获取并保存该工况过程的状态数据。运行工况融合包括工况信息的同步和工况与状态数据的同步。

3.2.1 工况信息的同步

工况信息的同步过程如下:

a.在机组融合监测系统中,由控制单元CIA根据机组状态信息(包括导/轮叶开度、水头、机组频率、有功、机端电压、无功等),利用Petri网络模型实时判别机组运行工况,工况包括停机等待、开机过程、空载稳定、频率上扰、频率下扰、同期并网、负载稳定、加负荷、减负荷、甩大负荷、甩小负荷、正常停机、紧急停机等,所有的工况均采用整数编码的形式(0~100之间的整数)表示;

b.控制单元CIA判别出运行工况后,行为控制层指示消息处理层,每50 ms通过现场总线网络广播Report消息(工况信息),工况信息的内容包括工况开始时间、工况结束时间、工况编号及工况参数(有功、无功、机端电压、频率、水头等);

c.综合单元(或机械单元或电气单元)CIA接到控制单元CIA的Report消息后,由消息处理层对该消息进行解析并提取出工况信息,同时行为控制层响应该消息,根据工况信息的内容产生工况记录。

通过上述3个步骤,融合监测系统的4个CIA实现了工况信息的同步,每个CIA同步掌握了整个机组的执行任务情况,为工况与状态数据的同步奠定了基础。

3.2.2 工况与状态数据的同步

工况与状态数据的同步包括工况与详细状态数据的同步及工况与原始采样数据或瞬变状态数据的同步。

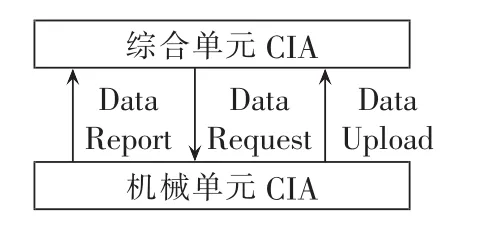

当机械单元(或控制单元或电气单元)CIA获取工况信息后,通过“Request-Report”的交互机制与综合单元CIA协作完成工况与状态数据的同步。以综合单元CIA与机械单元CIA交互完成工况与原始采样数据的同步为例,其基本过程如图5所示。

图5 工况与状态数据同步交互过程Fig.5 Synchronous interaction between operating conditions and state data

从图5可知,交互过程共3个步骤:

a.机械单元CIA接到重要的工况过程(如甩大负荷)消息后,行为控制层指示消息处理层向综合单元CIA发送Report消息(报告该工况下有原始采样数据等待上传),内容包括工况编号、工况开始时间、工况结束时间、工况持续时间长度等;

b.综合单元CIA接到机械单元CIA的Report消息后,由消息处理层对该消息进行解析,得知机械单元CIA有重要工况过程原始采样数据等待上传,同时行为控制层响应该消息,指示消息处理层向机械单元CIA发送Request消息(原始采样数据请求指令),内容与机械单元CIA发送的Report消息一致;

c.机械单元CIA接到综合单元CIA的Request消息后,由消息处理层对该消息进行解析,同时行为控制层响应该消息,按照约定格式将原始采样数据上传至综合单元CIA。

工况与详细状态数据的同步、电气单元(或控制单元)CIA与综合单元CIA交互完成工况与状态数据的同步具有上述相似过程,不再赘述。

3.3 异常事件融合

水电机组在日常运行过程中,出现异常或故障是不可避免的。将机组运动状态越限、性能指标越限、重要动态过程(如甩负荷、紧急停机等)及开关异常动作等统称为机组异常事件。

异常事件融合是指机组发生异常事件时,各CIA同步动作,同时获取并保存异常事件发生前后的状态数据。异常事件融合与运行工况融合过程类似,过程如下:

a.综合单元CIA通过状态越限判别、性能越限判别及重要动态过程识别等手段实时捕捉机组异常事件,并产生异常事件记录,异常事件记录的内容为异常事件名称、异常事件编号、开始时间、结束时间等;

b.综合单元CIA捕捉到机组发生的异常事件后,需要请求状态数据,向机械单元(或控制单元或电气单元)CIA发送Request消息(状态数据请求指令),内容包括异常事件编号、开始时间、结束时间及异常事件持续时间等;

c.机械单元(或控制单元或电气单元)CIA接到综合单元CIA的Request消息后,由消息处理层对该消息进行解析,同时行为控制层响应该消息,按约定格式将异常事件时间段内的状态数据上传至综合单元CIA。

后续的处理过程同工况与状态数据的同步。

自动、准确地捕捉异常事件是异常事件融合的基础,也是进行故障诊断的前提。采用阈值法判别状态越限、性能越限等异常事件时,其关键是确定状态或性能的下限和上限,还要考虑机组所处的运行工况(在黑启动时,大轴振动摆动短时间内超出了机组正常运行时异常报警的限值,然而这并不是机组发生了异常)。

异常事件过程数据经过特征提取后,可以为人工专家或智能专家系统锁定最后的故障设备提供更充足的证据。

3.4 冲突解决策略

在进行机组状态数据融合时,每个CIA都会面临任务冲突的情况。例如,控制单元CIA与机械单元CIA同时都有甩负荷工况过程,原始采样数据需要上传至综合单元CIA,而此时综合单元CIA资源有限,不能同时处理2个任务,这时便存在任务冲突的情况。

将每个CIA的所有任务划分为日常任务与触发式任务2类。日常任务指的是CIA独立正常运行时需要完成的基本任务,如数据采集、数据分析等,这类任务要求较高的实时性;触发式任务指的是各CIA协作运行时才会触发的非日常任务(在一定条件下才会触发,如出现了重要工况或捕捉到机组异常事件),这类任务通常需要用到日常任务的结果,并且不要求较高的实时性,可在CIA空闲时完成。

为了解决CIA的任务冲突,采取如下的策略:对于日常任务,设置相对较高的优先级,而对于触发式任务,设置相对较低的优先级。此外,为了防止多个相同优先级的触发式任务发生冲突,采取“先进先出”的队列控制方式,即先抵达CIA的触发式任务优先被处理。

4 设备综合分析与诊断案例

基于Community Intelligence的水电机组融合监测方法已融入水电站最优维护信息系统(HOMIS)[7],在设备综合分析与诊断中发挥了重要的作用。

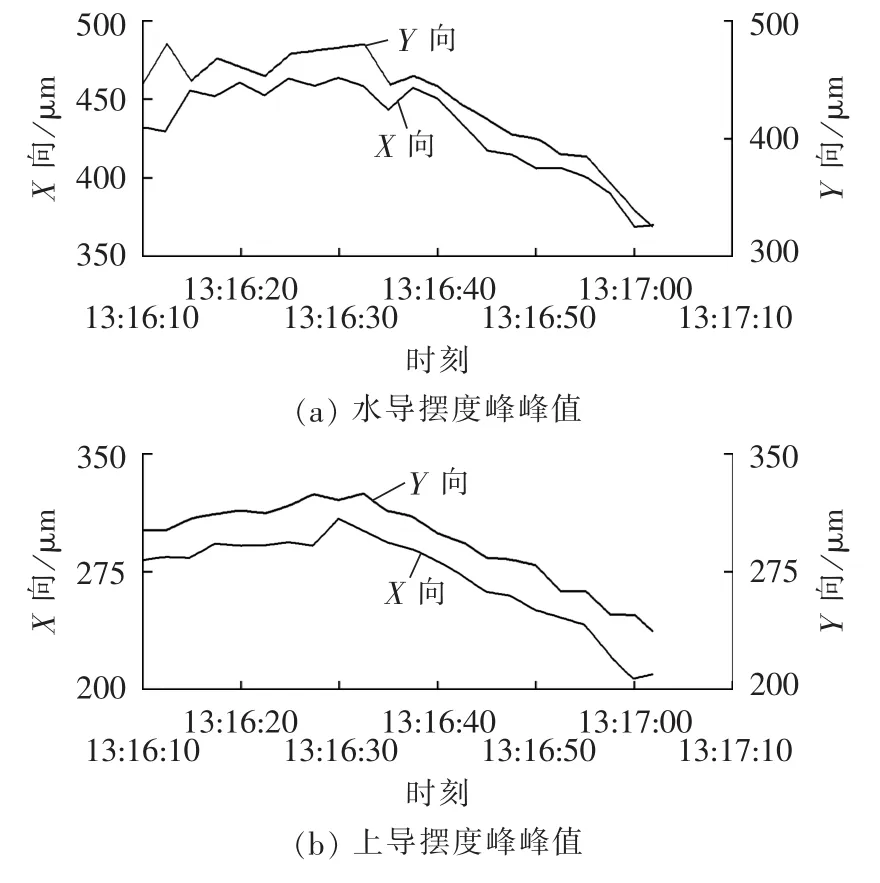

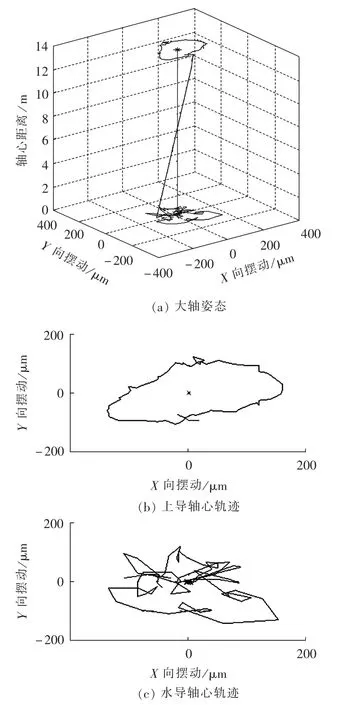

以机组稳定性综合分析与诊断为例,2008年葛洲坝电站10号机组扩修后,开机试验表明机组上导摆动较大,于是进行了空转(不加励磁)变转速试验。该试验过程的状态数据曲线如图6所示,发现摆动近似与转速平方成正比,可能是由转子动不平衡所引起。鉴于此,进一步进行动平衡试验,确定配重方位与重量,进行配重。

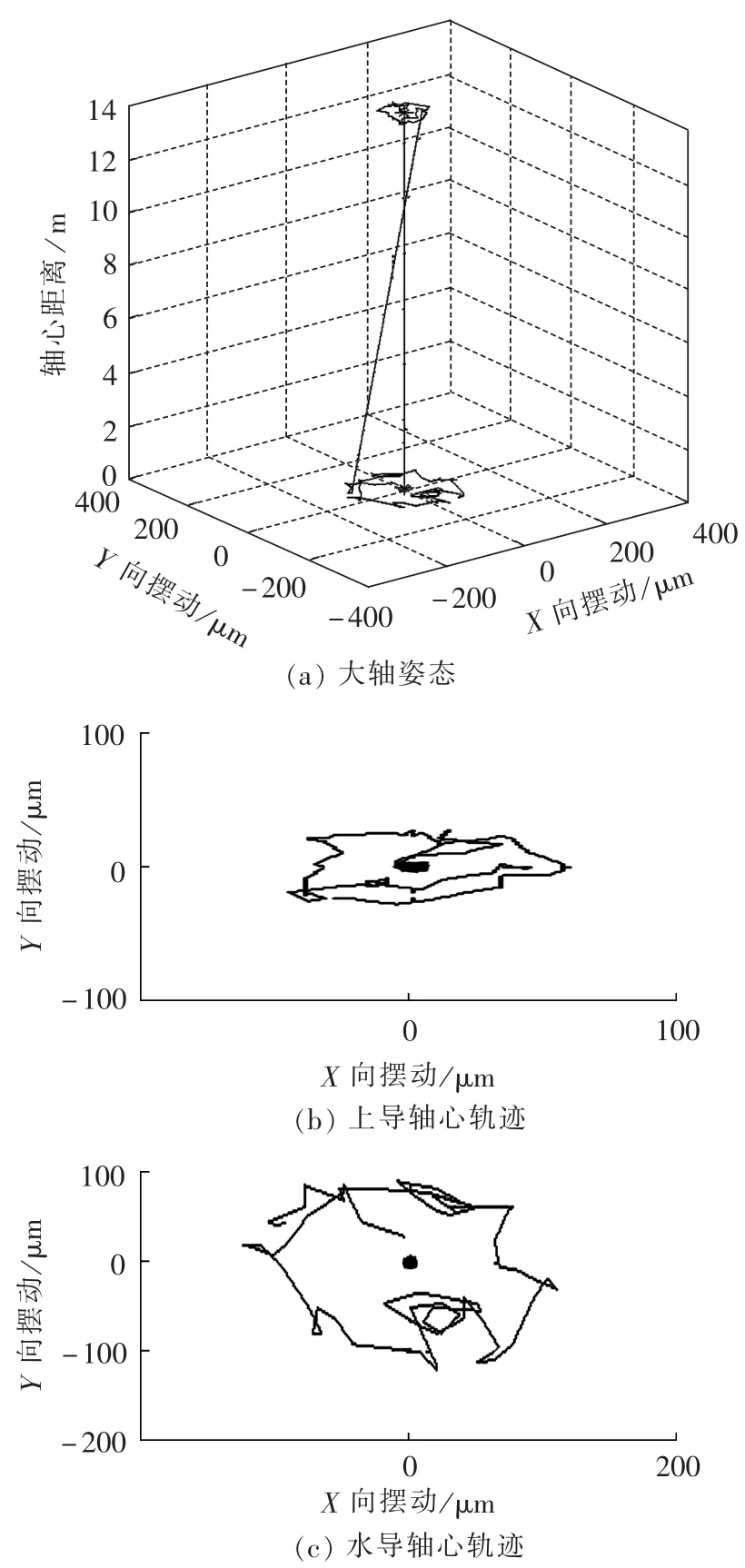

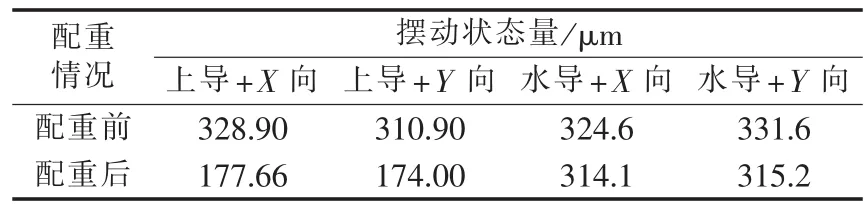

图7和图8分别是配重前、后上导与水导轴心轨迹,对比可知,配重后上导摆动明显减小,具体数据见表1,进一步验证了前述分析与诊断的正确性。

由于融合监测系统已经实现了运行工况与状态数据的融合,HOMIS实时完整地记录了机组上述试验过程的详细状态数据与原始采样数据(分别参见图6—8),为现场专家进行设备综合分析与诊断提供了有效的数据源与技术支撑。

图6 机组空转变转速试验Fig.6 Speed variation test when hydroelectric generators runs idle

图7 配重前额定转速无励磁轴心轨迹Fig.7 Axis orbit at rated speed before counterweight

图8 配重后额定转速无励磁轴心轨迹Fig.8 Axis orbit at rated speed after counterweight

表1 动平衡试验转子配重前后机组稳定性对比Tab.1 Comparison of stability between before and after counterweight

5 结语

针对水电机组状态监测技术的现状及发展趋势,提出了基于Community Intelligence的水电机组融合监测方法。详细阐述了基于CIA模型的水电机组融合监测系统的框架、状态数据层次及智能存储策略,通过时间融合、运行工况融合、异常事件融合等技术实现了不同CIA之间的实时交互与关联动作,各CIA彼此协作共同实现了不同来源各层次异构的机组状态数据之间的有机融合。

该方法已在葛洲坝电站成功应用,为进行设备综合分析与诊断提供了良好的技术支撑,具有重要的推广价值。