锻制弯头内部流场分析

谈文虎 赵朝文 文代龙 张维臣 胡 锦 孔 云

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041;2.中国石油西南油气田公司重庆气矿,重庆 400021;3.中国石油西南油气田公司川西北气矿,四川 江油 621700

0 前言

近年来,随着国内天然气气田的不断开发,高压高酸性气田不断增多。由于高压高酸性天然气介质对管材、管件壁厚及腐蚀余量的特殊要求,标准管件[1]已经不能满足其开发要求。同时,采用进口管件[2]将大大增加开发成本。因此,部分设计单位提出选用适当材料的锻件制作非标管件的设计思路,并将此种非标管件成功地应用于国内各酸性气田中,为气田开发带来良好的经济效益。

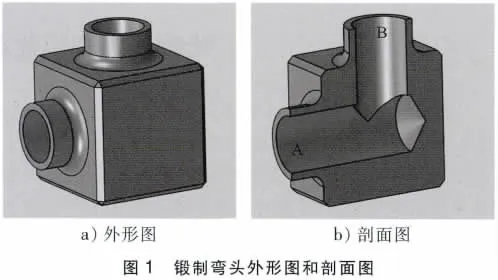

锻制弯头作为最基本的锻制管件,与标准弯头相比,不管外形还是内部流道都有较大差异。锻制弯头的设计除需着重满足承压外,还要求加工方便,制造成本低。但锻制弯头加工出来的流道对介质流动产生的影响鲜有报道。

1 锻制弯头的设计

锻制弯头采用锻件,经刨、车、铣三道主要工序制造而成,故基体呈现立方体结构,见图1-a)。流道转弯处的封头端是整个锻制弯头承压相对薄弱的位置。因此锻制弯头设计的要点在于保证流道封头端的承压能力。通过此种方法设计出的锻制弯头流道内侧端厚度较大,具有足够的承压能力。

封头厚度按一体式圆形平盖计算,公式[3]为:

式中:δP为封头计算厚度,mm;Dc为封头计算直径,mm;Pc为计算压力,MPa;K 为结构特征系数,取 0.27; [σ]t为设计温度下材料的许用应力,MPa;φ为焊接接头系数,取1.0。

封头计算直径Dc应为锻制弯头对应管材内径Di与2倍腐蚀余量C之和,即应考虑腐蚀后封头的承压安全。

计算所得的封头厚度δp,加上腐蚀余量C,再经过取整,即可得到锻制弯头封头的名义厚度δ(mm)。最后结合铣刀的锥孔高度和接管大小,得出锻制弯头立方体的边长L(mm),最终设计出符合要求的锻制弯头。

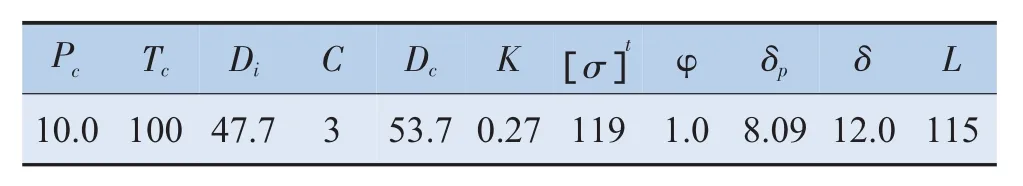

以新疆某气田地面建设工程中的锻制弯头设计为例。锻制弯头的接管材质为L245NCS,规格Φ60.3×6.3,设计压力10MPa,设计温度Tc100℃,设计腐蚀余量为3 mm。锻制弯头设计结果见表1。

表1 10.0MPa DN 50锻制弯头设计结果

由于锻制弯头设计、制造的特殊性,使得内部流道与标准弯头有较大差异。下面通过CFD商业软件对锻制弯头内部流体流场分布情况,以及流体流动对锻制弯头产生的影响进行分析。

2 网格划分及边界条件

首先从锻制弯头模型中提取流体流道模型,见图2-a)。再利用CFD的前处理软件对模型进行网格划分。

由于此模型两端圆柱体结构规则,交汇处的模型结构较为复杂,因此模型的网格划分可分为两部分处理。两端的圆柱体部分采用计算特性较好的六面体结构,而交汇部分,为了适应模型结构的变化,则采用四面体结构。为了适应流态变化,在流体转弯处采用较细的网格,而流态变化小的圆柱体区采用较粗的网格,见图2-b)。此模型划分后的网格数量为17万个。

图2 锻制弯头流道网格划分

以7.0MPa、40℃的天然气以7m/s的流速流经弯头为例对锻制弯头内部流场进行分析。根据锻制弯头流道结构,可分为两种流通方式:

流通方式Ⅰ:天然气从图1-b)的端口A进入,从端口B流出;

流通方式Ⅱ:天然气从图1-b)的端口B进入,从端口A流出。

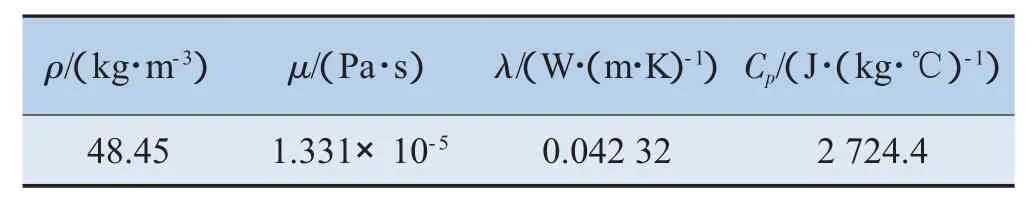

边界条件设置:入口端设置为速度入口,温度40℃,流速7m/s;出口端设置为自由出流;其余设置为绝热固壁。因此流动过程中,不考虑传热对流场的影响。根据工艺计算软件HYSYS可以算出天然气在7.0MPa、40℃工况下的所有物性参数,其中流场计算所需的主要物性参数见表2。

表2 天然气在7.0MPa、40℃的物性参数

3 数值模型

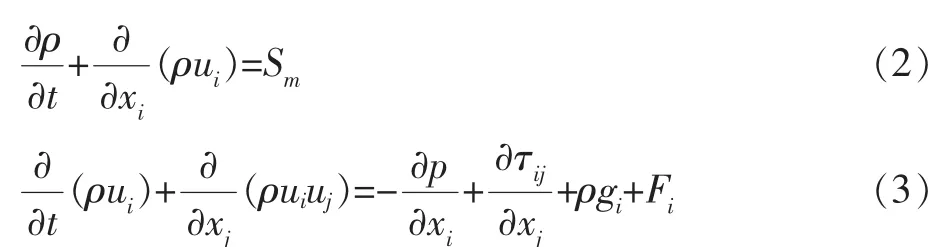

由于本算例为单介质流动,流动过程仅为物理过程,因此数值模型中不考虑组分守恒方程和化学守恒方程。质量守恒方程和动量守恒方程[4]分别如下:

其中

整个流动过程中不存在源项,Sm=0。

流动过程中不存在外部体积力,Fi=0。

流体密度较小,流经锻制弯头时间较短,因此不考虑重力作用,ρgi=0。

能量方程:

其中

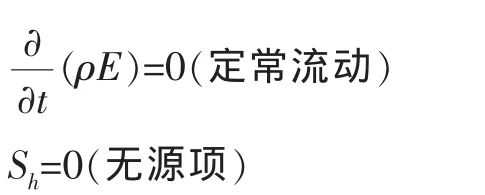

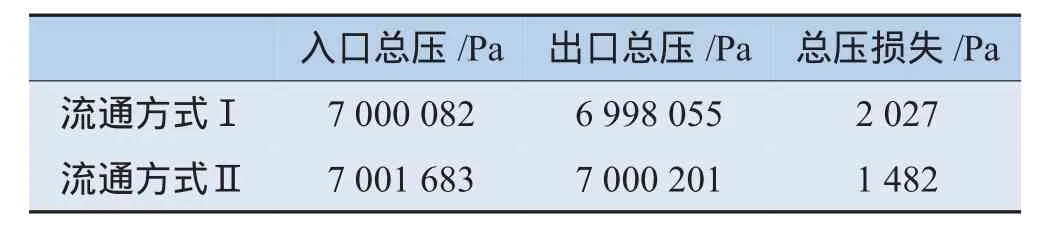

湍流方程选用标准k-ε方程:

本模型的解法器采用基于密度的耦合解法器,方程采用Roe-FDS矢通量分裂法求解。

4 计算结果

4.1 流动迹线

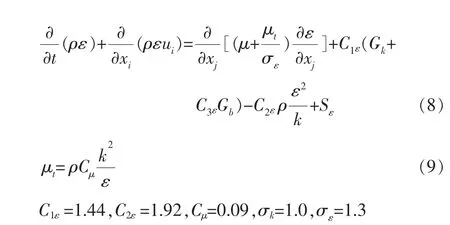

图3为流动迹线图,流通方式Ⅰ和流通方式Ⅱ在下游都会出现内侧的低压旋涡,越靠近转弯处,旋涡强度越大。可见,锻制弯头内流动旋涡的存在,将造成部分压力损失。通过计算进出口总压的面积平均值,得出两种流通方式的总压损失见表3。

表3 两种流通方式下的总压损失

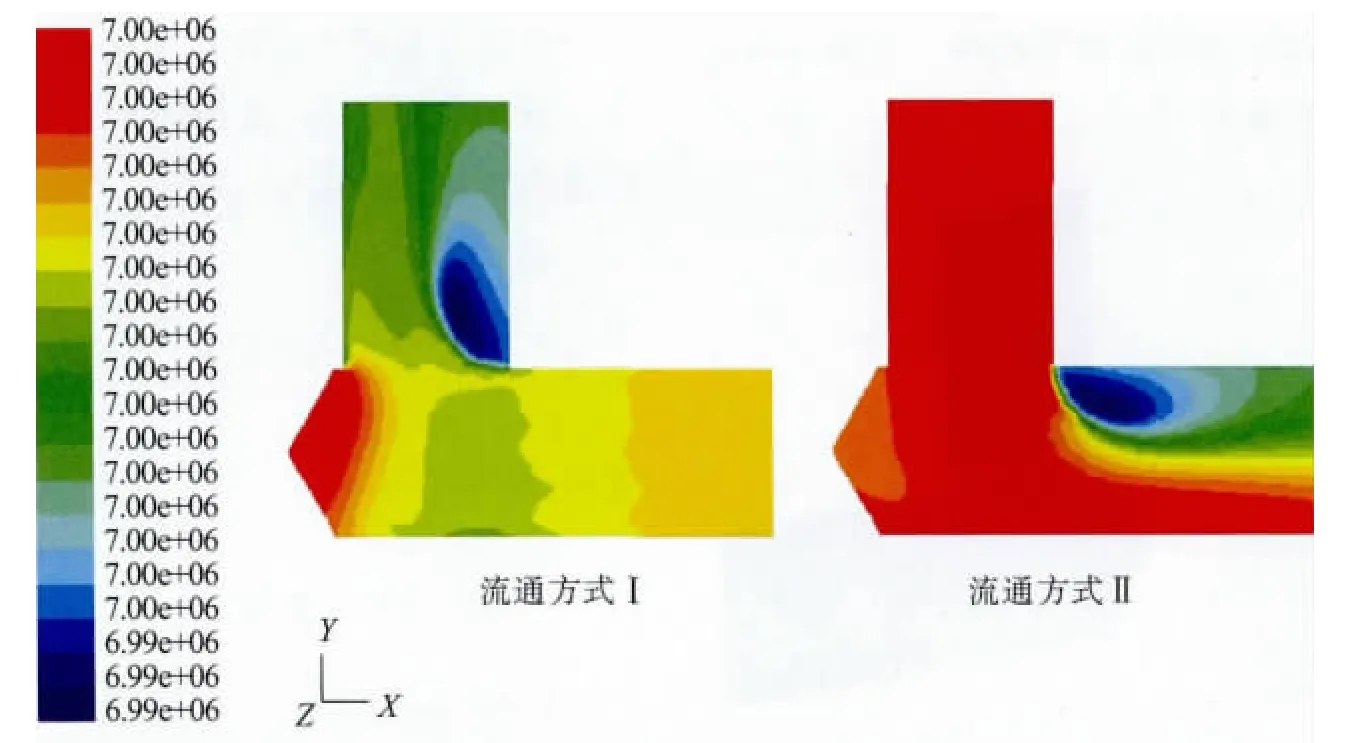

4.2 压力波动

图4为z=0中剖面上流场的总压分布。图4中,流场在流动转弯后的内侧形成明显的低压区。弯头转弯处流场发生突变,压力出现波动,产生一定的冲击;同时弯头下游处存在较明显的涡流现象,见图3。在有腐蚀性介质存在的条件下,压力波动与流动旋涡都将锻制弯头的腐蚀产生一定的影响[5]。

图4 z=0中剖面上总压分布图

4.3 速度分布及壁面剪切

图5为z=0中剖面上流场的速度分布。图5中,流场在流动转弯后的外侧形成明显的冲刷区。流通方式Ⅰ的高速流动核心区离壁面1还有一定的距离,而流通方式Ⅱ的高速流动核心区则完全附着于壁面2上。壁面1和2的壁面剪切应力分别见图6、7。可以看出,壁面1的剪切应力在流道拐转的根部最大,约14 Pa,随着位置的远离,应力逐渐减小;壁面2的剪切应力先增大再减小,最大值约16 Pa。值得注意的是,壁面2的剪切应力在中部存在跳跃增大位置,这是由于高速气流集中冲刷壁面造成的,而此类冲刷也是造成材料加速腐蚀的重要因素之一[6]。

5 结论

从以上模拟结果可得:

a)锻制弯头内有流动旋涡产生,导致压力能损失。流通方式Ⅰ的压力能损失大于流通方式Ⅱ。

b)锻制弯头内流场在转弯后的内侧形成压力波动与流动旋涡。在有腐蚀性介质存在的条件下,压力波动与流动旋涡都将对锻制弯头的腐蚀产生一定的影响。

c)锻制弯头内流场在转弯后的外侧形成冲刷区。流通方式Ⅱ的冲刷对材料腐蚀的影响大于流通方式Ⅰ。

综上,锻制弯头焊接时对流通方式的选择应根据工况条件决定。对于强腐蚀工况,推荐采用流通方式Ⅰ,通过锥形端静止介质的缓冲,减小下游壁面的冲刷腐蚀,从而增加锻制弯头的安全性和使用寿命。

[1]GB/T 12459-2005,钢制对焊无缝管材[S].GB/T 12459-2005,SteelButtW elding Seam lessPipes[S].

[2]张有渝,成一宇.站场用管件的设计与制造[J].天然气与石油,2005,23(4):44-46.Zhang Youyu,Cheng Yiyu.Design and Manufacture of Fittings Used in Stations[J].NaturalGasand O il,2005,23(4):44-46.

[3]GB 150-1998,钢制压力容器[S].GB 150-1998,SteelPressure Vessels[S].

[4]韩占忠,王 敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.14-15.Han Zhanzhong,W ang Jing,Lan Xiaoping.FLUENT Fluid Engineering Simulation Calculation Exampleand itsApplication[M].Beijing:Beijing Institute of Technology Press,2004.14-15.

[5]范志刚,李翠楠,王 燕,等.流速对天然气输气管道腐蚀的影响规律研究[J].钻采工艺,2010,33(2):33-35.Fan Zhigang,Li Cuinan,W ang Yan,et al.Study on Effects of Flow Velocity on NaturalGasPipeline Corrosion [J].Drilling&Production Technology,2010,33(2):33-35.

[6]郑玉贵,姚治铭.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36-40.Zheng Yugui,Yao Zhim ing.Fluid Mechanics Factors on the Corrosion Mechanism of the Effect of Erosion [J].Corrosion Science and Protection Technology,2000,12(1):36-40.