马钢二铁总厂混合配煤实践

陈 军,詹圣望,干 承

(马钢股份有限公司,安徽马鞍山243000)

1 引言

马钢二铁总厂2004年前喷吹煤粉为无烟煤,其优点是制粉、喷吹工艺、技术和设备都比较简单,安全性比较好,采购价格低,但无烟煤的燃点高,可磨性差,制粉能耗大,燃烧效率低于烟煤,且由于采购成本和市场供求关系影响,煤炭资源与质量难以长期保证。目前,国内钢铁企业配煤常用含碳高、发热值高的无烟煤和挥发分高、易燃的烟煤混配,使混合煤的挥发份达到18%~25%(平均20%左右),灰分在12%以下,充分发挥两种煤的优点,取得良好的喷吹效果[1-2]。

近几年,我厂的煤比逐步提高,其中2000年高炉喷煤比为123 kg/t,2002年喷煤比提高到130 kg/t,2003年以后高炉喷煤比达到了150 kg/t[3],但与高炉降本要求和先进企业的喷煤比的水平相比仍有较大的差距。为了进一步提高高炉喷煤比,充分发挥无烟煤和烟煤的特性,进行了在无烟煤中配加烟煤的混合配煤实践。

2 混合配煤实践

2.1 混合煤煤种确定及工业分析

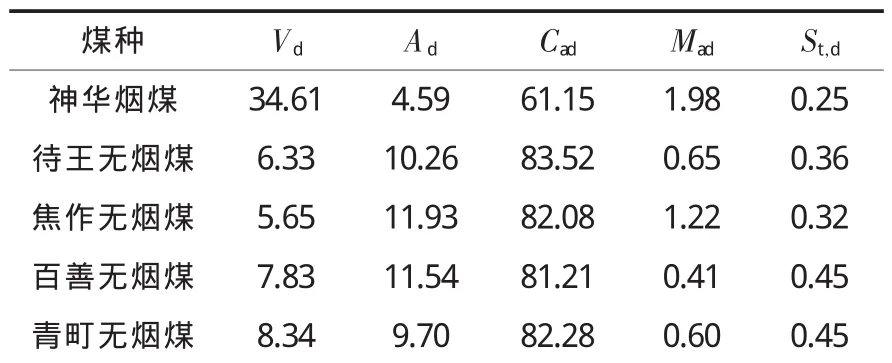

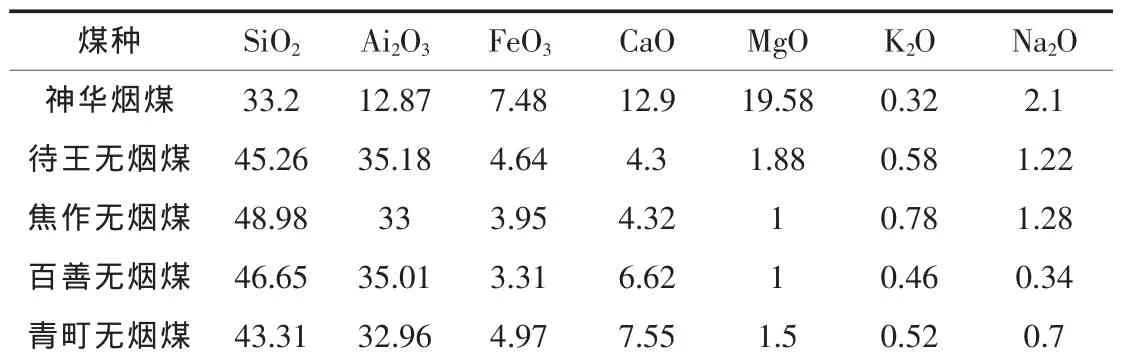

综合马钢用煤的工业分析数据(见表1、表2)以及原煤的保供能力等因素,马钢喷吹用煤主要煤种确定为:神华烟煤、软质百善无烟煤、软质青町无烟煤、硬质待王无烟煤、硬质焦作无烟煤。

2.2 混合煤配比对磨煤机出力的影响

原煤的可磨性指数是指煤研磨成粉的难易程度。马钢喷吹用煤主要煤种的可磨性指数如表3所示。一般可磨性指数每增加1,磨煤机出力约提高2 t/h左右,不同混合煤配比时可磨性指数和磨煤机出力的关系如表4所示。因此在原煤混配作业过程中要根据各煤种储存量以及高炉喷吹量合理进行混配。混配时尽可能提高混合煤的可磨性指数,以提高磨煤机出力,降低生产成本。

2.3 混合煤煤粉粒度的合理选择

表1 喷吹用煤主要煤种的工业分析 /%

表2 喷吹用煤主要煤种灰分的化学组成 /%

表3 喷吹用煤主要煤种的可磨性指数(H G I)

表4 配煤比例与可磨性指数和磨煤机出力的关系

高炉喷吹无烟煤时,煤粉粒度小于-200目(<0.074 mm)的比例一般在70%~80%,喷吹混合煤后,国内外各炼铁厂通过提高煤比试验,发现适当放宽煤粉粒度不仅可以节省能耗,降低煤粉制造的成本,提高制粉产能,同时也能保证煤粉在风口区域的完全燃烧[4],但喷吹煤粉中-200目的比例不应小于60%[5]。单纯追求较高的-200目比例,会增加磨煤机的能耗和生产运行成本,所以我厂根据制粉系统现状和保供能力等综合因素考虑,将混合煤煤粉的-200目比例控制在不小于60%。

2.4 混合煤水分的合理选择

一方面,煤粉中水分含量的增加对煤粉的燃烧过程是不利的,其在风口前燃烧带燃烧时,带入的水分要分解吸热,加剧理论燃烧温度的下降,在无热补偿手段的情况下,必然会导致喷吹量的降低。另一方面,适宜的煤粉水分可保证在输送过程中具有良好的输送性能,但随水分的增加,煤粉的流动性会减弱,增加煤粉输送阻力和难度。我厂结合制粉系统的实际生产状况、煤粉的燃烧过程和输送性能,将混合煤煤粉的水分含量控制在1%~2%。

2.5 混合煤比例的合理选择

烟煤的反应性高于无烟煤的反应性,其燃烧率也明显高于无烟煤的燃烧率,而无烟煤的含碳量高,发热值高,煤焦置换比高。混合煤中烟煤配比的增加,可以提高煤粉在高炉风口区域的燃烧过程和炉内未燃煤粉的反应性。虽然烟煤配比的提高可以增加煤粉的燃烧率和反应性,但是在燃料比相同的条件下其配比的提高会降低煤粉的发热量和增加炉缸煤气量,降低置换比,不利于高炉顺行,另外还要考虑确保制粉、喷吹系统混合煤生产的安全性,因此烟煤的配比不宜过高。我厂混合配煤中烟煤的配比控制在30%~40%,混合煤的挥发分在20%左右,基本配煤比例为4∶3∶3(烟煤40%:软质无烟煤30%:硬质无烟煤30%)。

2.6 原煤混配工艺及设备

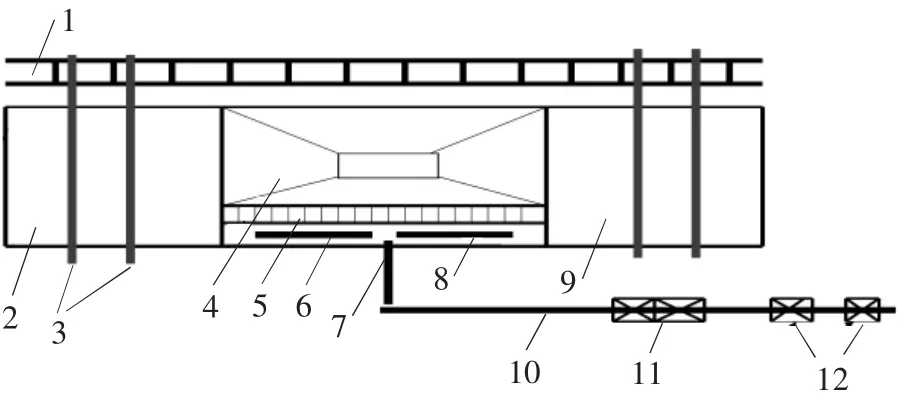

煤场在高炉喷煤系统中起着原煤储运、原煤混配的作用。马钢二铁总厂煤场于1994年建成投入使用,2003年进行扩建改造。原煤储存量达到1.818万t,有2台 5t抓斗行车、2台10 t抓斗行车,20个15 m3料仓,4条皮带运输机。进原煤供应能力达到300 t/h,原煤储运能力基本满足了3座高炉喷煤的需求。煤场平面布置状况见图1。

图1 煤场平面布置图

3 结语

(1)从高炉喷吹煤粉的性能要求和各种煤炭资源的单位价格差异的实际考虑,为了获得较全面的喷吹效果,应使用混合煤喷吹。

(2)在混合配煤过程中,要充分考虑煤种的化学成分,对磨煤机出力的影响,选择合适的粒度、水分和比例,以达到较好的混合效果。

(3)混配不均匀给高炉炉况的顺行以及制粉生产的安全性带来隐患,但随着设备改造的不断进行,技术的不断进步,影响配煤稳定性的问题将会逐步解决。

[1]刘兴惠,吴炽.鞍钢高炉喷吹煤粉合理配煤的试验研究[J].鞍钢技术,1997( 4):1-4.

[2]王国雄,王铁.现代高炉煤粉喷吹[M].北京:冶金工业出版社,1997:234-235.

[3]曹曲全.马钢高炉节能方向探讨[J].冶金动力,2001(3):72-74.

[4]朱锦明.宝钢高炉200 kg/t以上喷煤比的实践[J].炼铁,2005,24(增刊):36-40.