节能型轧辊退火炉的研制与应用

朱起云

(天津市冶金集团重型机械制造有限公司,天津300220)

1 引言

我公司“修复中心”的轧辊退火炉是1993年前生产的,其炉体保温采用长纤维毡、硅藻土砖、蛭石粉复合式保温材料,在当时也是属于节能型产品。但由于多年超负荷运行使炉膛内的保温棉缺损粉化,炉面板变形,炉门密封不严,造成炉温升温时间长,炉温不均,整体保温性能低,损失大量电能,能耗高,全部加热炉月耗电占企业总耗电的55%。同时由于纤维毡与退火炉的固定是用钢丝网及钢棒与炉体外壳焊接固定,极易造成炉膛与炉壳的热短路,给设备运行带来安全隐患,根据节能减排提质降耗的总体方针,提出了研发新型轧辊退火炉的设想。

2 热处理炉在轧辊堆焊工艺中的作用

轧辊堆焊的工艺流程为:待修复轧辊——进厂检验——车加工——探伤——轧辊预热(台车炉内)——轧辊堆焊(堆焊专用炉内)——轧辊焊后回火(台车炉内)——焊后检验——精加工——成品检验(包括探伤)——出厂。

2.1 轧辊预热

由于轧辊及堆焊材料均为含碳量和合金元素较高的材料,加之轧辊辊径大、刚性大、冷却速度快,容易在焊接时造成脆性区,所以需要在对轧辊堆焊前对轧辊进行预热,以保证轧辊在堆焊时堆焊的局部温度与轧辊本身的温度不会产生过大的差异,否则堆焊时由于温度差异过大产生焊接应力造成裂纹,影响焊接质量甚至严重时造成整条辊的报废。而预热时间与温度则要根据轧辊直径的大小、堆焊的材料和轧辊材质来确定。

2.2 轧辊焊后回火

轧辊焊接后与其他焊接相同必然会产生焊接应力,因此需要进行焊后处理,同时由于轧辊和堆焊材料为含碳量较高的材料,焊后处理还可以改善堆焊层组织,提高堆焊层的硬度和耐磨性。

轧辊堆焊在回火处理时,有升温、保温、降温3个阶段。升温时,为保证轧辊整体温度的均匀性,保证焊接质量,升温速度要慢;降温时,为了消除焊接应力和由于表面冷却速度和内部冷却速度不一致而可能形成新的体积应力,也要控制降温速度。因此,轧辊堆焊后热处理时炉温的均匀性、升温速度、降温速度,对轧辊堆焊后的热处理质量控制都很重要。

2.3 退火炉升降温的自动化

目前轧辊堆焊前预热和堆焊后回火是在普通的退火台车炉内进行的,由于炉龄老化和保温材料的落后,工艺曲线不能自动控制,严重地影响了轧辊堆焊的质量。因此要提高产品质量,就要提高设备的自动化水平,减少人为因素对产品质量的影响。为此我们决定在采用新型保温材料达到电炉节能的效果的同时实现堆焊后退火自动控制。

3 退火炉的研制

众所周知,退火炉是属于高能耗的设备,其消耗电能主要有两个方面:有效消耗和无效损耗。有效消耗是指在生产产品过程直接和间接的必须消耗的电能。无效损耗是指在产品生产过程中由于多种因素造成的与生产产品本身没有直接关系的不必要的损耗,因此要严格控制无效损耗,努力降低有效损耗。

3.1 主要技术参数的确定

根据堆焊轧辊的规格尺寸,确定轧辊退火炉的主要技术参数:

炉膛有效尺寸:4200(L)×2000(W)=×1400(H);加热功率:240 kW;

炉膛最高使用温度:650℃;

炉温均匀性:≤±5℃;

控温区数:2区;

炉温控制方式:可控硅;

台车一次最大装载量:20 t。

3.2 加热炉的保温材料的选择

保温材料有普通耐火砖保温材料、瀑珠轻质耐火砖、长纤维毡、硅藻土砖、蛭石粉复合式保温材料、耐火陶瓷纤维折叠块和耐火纤维喷涂保温材料。

3.2.1 选择耐火纤维材料的依据

(1)耐火陶瓷纤材料的优点:耐火陶瓷纤维可以根据用户需求,生产出满足不同温度、形状、需求的几何形状来,大大减少施工前的各项工作,施工中将所折叠成耐火纤维模块衬砌筑完毕后解除捆扎,模块膨胀相互拥挤密闭不留任何缝隙,同时可以弥补炉体等其他元件因受热变形产生的缝隙,保持密闭性,施工完毕后即可投入使用,减少了养护、干燥、烘烤等过程。耐火纤维是一种纤维状材料,与轻质耐火砖等材料相比具有重量轻、抗震性好的优点,由于耐火纤维材料吸热少,所以和其它耐火材料的加热炉相比,在工作时具有炉温升温快保温性能好的优点,满足控制无效损耗,降低有效损耗的目标。

(2)价格:新型保温材料与传统保温材料相比,价格基本一致,因此决定采用耐火陶瓷纤维折叠块和耐火纤维喷涂作为保温层材料。

3.2.2 选择保温材料的适用范围

根据轧辊焊后退火的工艺温度要求,选择600~800℃温度范围的耐火陶瓷纤维作为轧辊退火炉的保温材料。

3.2.3 确定砌炉方式

采用炉壳钢板锚固定钉上直接固定耐火陶瓷纤维折叠块保温材料方式砌筑,这样可以简化轧辊退火炉的施工,提高炉衬整体性。

3.3 轧辊退火炉的结构设计

3.3.1 炉体

炉体由型钢焊接成长方体,型钢与型钢间用钢板焊接成一体。

3.3.2 台车

台车主框架由18#槽钢焊接成长方体,并在台车车面上平铺一层8 mm厚钢板使车体成为整体,底部采用轻质砖和重质砖混砌,以增加承重量和减少蓄热量。由3套车轮传动支撑车体,车体由电机减速机拖动。

3.3.3 炉门

由型钢与钢板焊接成骨架、加上护板和纤维组合块。炉门在受热时容易产生变形,因此各连接部分除采用螺栓连接外,还要考虑留有足够的受热膨胀空间,以延长炉门的使用寿命和密封的可靠性。

3.3.4 保温层

选用全纤维压缩快砌筑,在炉膛内表面喷涂一层高温喷涂剂,以增加纤维棉的抗冲刷能力。台车采用轻质砖和重质砖混砌,以增加承重量和减少蓄热量。

3.3.5 加热元件

加热元件为Ocr25AL5电阻丝绕成螺旋状,用挂砖及瓷管支撑加热元件,分布在炉膛两侧,台车上不设炉丝和炉底板。

3.3.6 导风系统

导风系统由风机及导风装置组成,为改变原导风系统的缺陷,在炉膛前区与后区顶部各安装一台离心式冷风机,炉顶及侧墙布置导风板,使炉膛形成循环风。离心式风机不同于轴流式,它将强制风打入炉丝发热空间后,热风进入工件空间,使炉膛内形成强对流,以确保炉温均匀性。

3.3.7 控制系统

原控制系统为普通电气控制,新的退火炉采用可控硅控温,仪表选用智能程序温控仪,可存储4条15段工艺曲线,控制升温速度和定值设定,提高自动操作水平,同时系统具有超温报警功能并记录生产曲线。

4 经济效益分析

4.1 耗电量

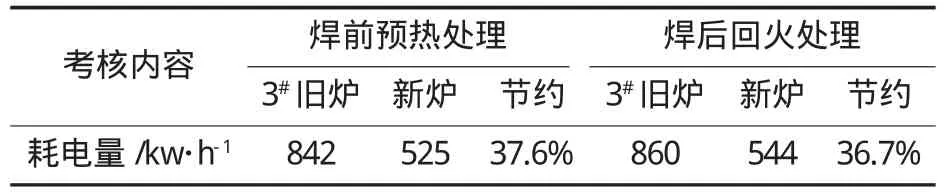

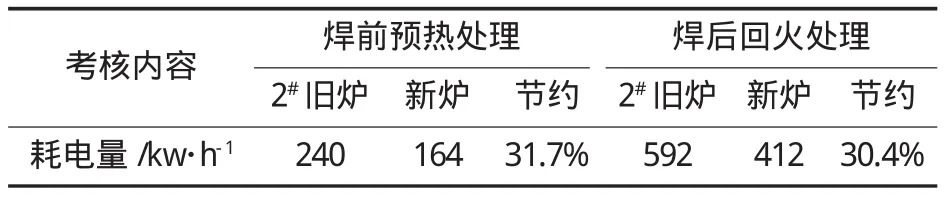

见表1~表4。

通过以上数据分析,以最低节电30%计算,全厂加热炉全部采用研发的新型加热炉后,按目前年电费312万元,改造后可节约电费93.6万元。

4.2 设备修理费

设备节能改造后,修炉周期可以延长一倍,按目前年修理费15万元计算,可节约7.5万元。

4.3 节约成本

以上两项合计,每年可节约成本101.1万元。

4.4 创造利润

目前自动控温循环风轧辊退火炉已投入生产运行,取得了良好的经济效益。

(1)轧辊焊后在新炉中进行热处理避免了由于设备问题出现质量返修,由此可增加利润20万元。

(2)新炉运行后减少了停炉检修时间,可以多创造利润60万元。

表1 OB-1012开坯辊耗电量对比

表2 OB-1011开坯辊耗电量对比

表3 OB-1015夹送辊耗电量对比

表4 OB-1013冷支辊耗电量对比