转炉单联法冶炼低磷钢的实践

贾崇雪,尚玉民,王念欣,付道宏,李兴彬

(济南钢铁有限公司中厚板厂,济南250101)

1 引言

济南钢铁股份有限公司中厚板厂120 t转炉区域(以下简称济钢中厚板厂120区域)现有120 t顶底复吹转炉3座,自投产以来肩负着品种钢开发生产的重任。为了实现吹炼过程的动态控制和提高转炉终点命中率,每座转炉各配一套副枪系统,在吹氧量达到80%和吹炼终点时分别使用一次副枪,进行钢水测温、定碳、取样。为适应新的形势和提高核心竞争力,公司于2012年3月启动了“高效低成本洁净钢技术研发”项目,该项目的主要要求是:高效率、低成本;钢水洁净度高,对钢水中的 [O]、[H]、[N]、[P]、[S]等都进行了严格的规定。为配合公司“高效低成本洁净钢技术研发”项目的实施,中厚板厂120 t转炉区域开展了低磷钢生产工艺研究,摸索将转炉终点P控制在≤0.008%,成品P控制在≤0.010%的生产工艺,并在此基础上开展成品P≤0.005%的工艺探索。一般钢厂在冶炼超低磷钢时通常采用双联法,双联法是利用2座转炉分别进行脱P和脱C升温,工艺稳定可靠,但转炉生产能力低,冶炼周期长,生产节奏较难把握,不符合项目中的“高效”要求。因此该厂决定采用单联法进行开发超低磷钢的试验和探索。试验要求:(1)铁水初始[P]≤0.090%;(2)出钢终点控制:终点[C]0.05%~0.06%,终点温度1630~1650℃;(3)工艺路线:原则上执行转炉-CAS站-LF炉(-RH炉)-连铸。

2 转炉脱磷机理

2.1 脱磷的热力学分析

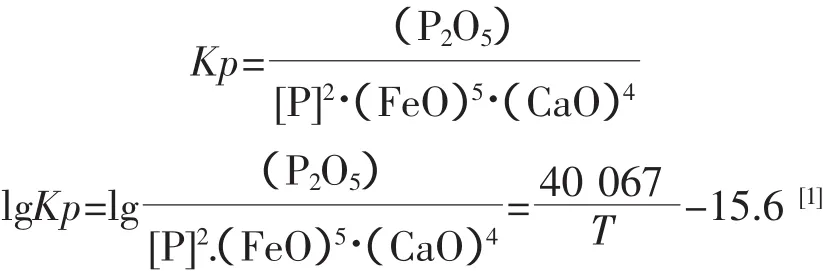

分子理论的脱磷反应方程式为:

当脱磷反应达到平衡时,用浓度表示的平衡常数为:

由上式可得出脱磷的热力学条件为:

(1)炉渣碱度:提高碱度可以提高脱磷效果,但若碱度过高,由于炉渣变粘,不利于脱磷。

(2)(FeO)的影响:增加渣中FeO含量,提高脱磷能力。

(3)温度的影响:脱磷反应是一个强放热反应,适当降低温度有利于脱磷。

(4)渣量:增大渣量可以使钢中磷含量降低。

2.2 脱磷的动力学分析

脱磷是钢渣界面反应,适当降低炉渣粘度有利于脱磷反应的进行。在炼钢温度下,钢液中磷的扩散和熔渣中P2O5的扩散是限制环节,因此必须加强熔池搅拌。

3 试验低磷钢的主要技术措施

3.1 双渣操作

理论和实践证明,双渣操作是提高转炉的脱磷率的有效手段。济钢中厚板厂120区域采用前期倒渣的传统双渣方法来冶炼低磷钢,即耗氧量在2100 Nm3左右,硅锰氧化完毕、碳氧反应初起时提枪,进行第一次倒渣,俗称“一倒”。根据铁水[Si]含量,倒出1/3~1/2的前期渣,然后重新加入渣料造渣。

3.1.1 一倒时炉渣碱度控制

由前面的分析可知,CaO是P2O5的固化剂,高碱度有利于脱磷反应的进行,但是为了保证较好的脱磷效果,倒渣时温度一般控制在1350~1430℃。在这样的温度下,炉渣碱度过高反而会导致流动性差而不利于脱磷反应的进行。因此片面追求炉渣高碱度,会导致炉渣不容易化透,从而影响脱磷效果,所以对于脱磷过程的炉渣碱度要合理控制。生产统计表明炉渣碱度在1.9~2.6之间,脱磷效率较好,可达到60%以上。为了兼顾成本,济钢中厚板厂120区域的一倒炉渣碱度一般控制在1.9~2.3。

3.1.2 一倒时温度控制

由前面分析可知,从热力学条件上,低温有利于脱磷反应的进行,但因为脱磷是渣-金界面反应,温度对金属熔液和炉渣的粘度、传质等性能有着重要影响,因此从热力学和动力学上看则温度必须满足传质和快速造渣的条件。生产实践表明一倒温度在1350~1430℃时脱磷率较高,达到55%以上。

3.1.3 炉渣氧化性控制

渣中FeO是铁液中磷的氧化剂,FeO还有促进石灰溶解,加速造渣过程的作用。但FeO过高将稀释CaO的脱磷作用,当FeO高时,将与CaO反应生成CaO·Fe2O3,影响炉渣碱度[2]。实验测得FeO为15%~22%时,脱磷率能够达到60%左右,能够满足低磷钢生产要求。现场一般是通过采取加入矿石和提高吹炼枪位的方法来控制炉渣氧化性。

3.2 一倒后的吹炼过程控制

一倒后,陆续分批次补加剩余石灰,以确保炉渣有足够的碱度。经过二次造渣,炉渣中(SiO2)含量较低,所以要采取适当措施,如提高枪位和加入适量助熔剂的方法,防止炉渣返干,做到全程化渣。分批次加入足量冷却剂(如矿石等),防止熔池过快升温,确保副枪1温度控制在1545~1560℃,副枪1[C]控制在0.70%~0.55%。

3.3 高拉补吹操作

3.3.1 高拉补吹时机

副枪1测量完毕后,根据副枪测定的钢水[C]含量,再吹300~500 Nm3氧气后提枪进行二次倒渣,此时熔池[C]含量为0.35%~0.45%。若提枪时机过早,熔池[C]含量较高,则补吹时易发生喷溅事故;提枪时机过晚,熔池[C]含量较低,补吹时间短,则补吹时所加造渣料不能完全熔化,削弱了补吹的作用,不利于脱磷。

3.3.2 高拉补吹加料控制

为了提高后期脱磷率,在转炉二次倒渣完毕后需加入部分造渣料重新造渣。由于补吹时间较短,为了确保新加渣料完全熔化,需根据副枪1测定的钢水温度和[C]含量来确定造渣料的加入量。若加料过多,则短时间内不易熔化;若加料过少,则不利于后期脱磷和终点温度控制。造渣料加入种类和数量见表1。

表1 高拉补吹时的加料量

3.3.3 高拉补吹时的枪位控制

为了促进新加入渣料的熔化和防止喷溅,高拉补吹时枪位应遵循高—低—低的枪位模式,具体枪位见图1。

图1 补吹时枪位控制图

4 应用效果

在3座转炉分别开展了单联法冶炼低磷钢的实践,从实验结果看,终点[P]和成品[P]都达到了试验目标,满足了“高效低成本洁净钢技术研发”项目要求,使该项目取得阶段性成果,详见表2。

其中3704235和3704355炉次采用了不脱氧出钢和出钢倒渣等工艺,促进了转炉出钢过程的脱磷,减少了后续工序处理过程的回磷现象,所以成品[P]较低。

5 结论

实践表明,应用双渣和高拉补吹工艺,通过采取措施合理控制炉渣碱度、过程温度和炉渣氧化性等,转炉单联法可稳定生产出成品[P]≤0.010%的高附加值品种。

应用双渣和高拉补吹工艺,配合低温低碳终点控制工艺、双挡渣出钢工艺、出钢渣洗工艺、若脱氧或不脱氧工艺以及出钢倒渣工艺等工艺,转炉单联法能够冶炼开发成品[P]≤0.005%的超低磷钢种。

表2 实验炉次的终点[P]和成品[P]含量/%

[1]王金平,吴健鹏,李小明,等.转炉高碳低磷钢工艺研究与应用[J].炼钢,2007,23(2):7-10.

[2]冯捷,张红文.炼钢基础知识[M].北京:冶金出版社,2010.