高炉煤气的回收利用与平衡

张克弢

(天津钢铁集团有限公司生产技术部,天津300301)

1 引言

就我国目前的能源构成而言,煤气是钢铁联合企业最重要的气体燃料,而高炉煤气在气体燃料中占相当大的比重。天钢2012年全年共消耗气体燃料88.0483万t标准煤,而仅高炉煤气就消耗了71.5363万t标准煤,占气体燃料总耗量达81.25%。高炉煤气是企业的副产煤气,由于其使用量大、用户停产波及面广等特点,使得高炉煤气用气紧张时,只能直接或间接的通过缓冲用户来消耗大量天然气等外购气源的方式来维持生产。在钢铁行业进入微利时代,能源消费成为各企业降低生产成本的有效突破口,因此,高炉煤气的供需平衡是生产稳定的基础,煤气资源的合理有效利用对公司的能源效益有着重要的影响。

2 高炉煤气的性质

高炉是冶金生产中燃料的巨大消费者,高炉燃料的热量约有60%转移到高炉煤气中。在高炉内,由风口吹入的热风使焦炭燃烧,生成大量的一氧化碳,鼓风所带入的水蒸气与焦炭发生反应生成氢气和一氧化碳。由于铁、锰、硅、磷等氧化物直接还原生成一部分一氧化碳,因而煤气在由下向上沿着料柱间隙上升的过程中,其一氧化碳量也逐渐增加。同时,部分碳酸盐分解放出的二氧化碳与碳作用生成一氧化碳。在软化半融区上部及块状区,铁矿石还原消耗部分一氧化碳而生成二氧化碳,而煤气中的氢与碳作用生成少量的甲烷。鼓风中的氮气不发生反应,仍以氮气状态存在于生成气中,只是在煤气量增加时其相对含量有所降低。

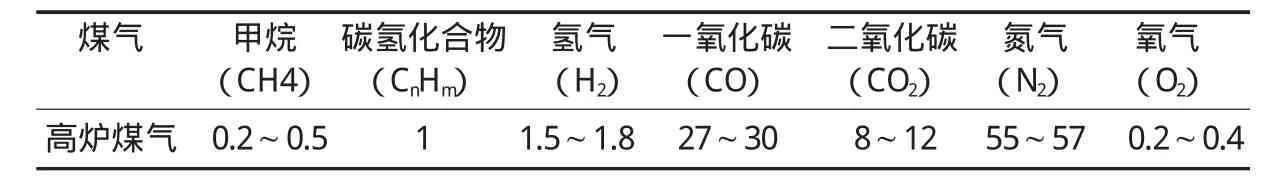

高炉煤气的成分见表1[1]。

高炉煤气是无色、无味的可燃气体,发热量为3.35~4.19 MJ/m3,约合 800~1000 kcal/m3,理论燃烧温度为1400~1500℃,着火点为700℃左右。作为高炉冶炼过程中的副产煤气,其特点是热值低、产气量大,与空气混合爆炸的范围(体积分数)在40%~70%,其成分中的氮气和二氧化碳会使人喘息和窒息,而一氧化碳是有毒成分,也使得高炉煤气极易造成人体中毒。因而,无法燃用的高炉煤气必须经过点火燃烧后方可放散到大气当中。

表1 高炉煤气的主要组成(体积分数) /%

3 高炉煤气的回收与利用

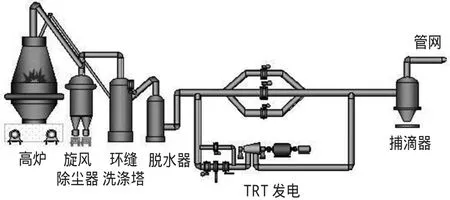

高炉产生的粗煤气首先进入轴流旋风除尘器,通过旋风的作用去除颗粒较大的粉尘,使含尘量由10 g/m3降到2.25 g/m3。然后进入比肖夫洗涤系统,在预净化段喷嘴喷出水帘的作用下,粉尘颗粒落入水箱,排到煤气清洗水处理系统,当煤气进入净化段,由于构件顶部喷射水和气流产生很强的喘动,使得细微的尘粒和硫等物质与水一同被收集到集水箱,在降低含硫量的同时,使含尘量由2.25 g/m3骤降到5 mg/m3。然后煤气进入脱水器,在叶片的作用下使气流产生动力,将气流中的水滴甩到内壁上进行脱水,而后进入TRT。当TRT投入运行,高炉煤气在经过环缝洗涤塔时,洗涤塔不再调节煤气压力,而是利用其压力能(大于100 kPa压力)投入到透平膨胀机使其作功,并将这部分能量进行回收用来发电,达到节能的目的。当TRT检修时,煤气则经过TRT的旁通阀组进入捕滴器。捕滴器可以将气体中过多的水雾成分分离,从而提高可燃气体的纯净度,增加气体效能,避免高炉煤气因含水量过大导致气体性能下降甚至影响燃烧利用的效果,经过捕滴器处理后的煤气即可送入高炉煤气管网。高炉煤气回收工艺见图1。

图1 高炉煤气回收工艺

高炉煤气进入管网后,即可供予各用户使用,但由于管网空间布局及用户地域性的差异,在实际生产中,当管网煤气压力波动时,中厚板加热炉等末端用户所受影响更加明显。为保证中厚板轧制的连续性,可在其原有的基础上适当调低其煤气低压自动切断值。

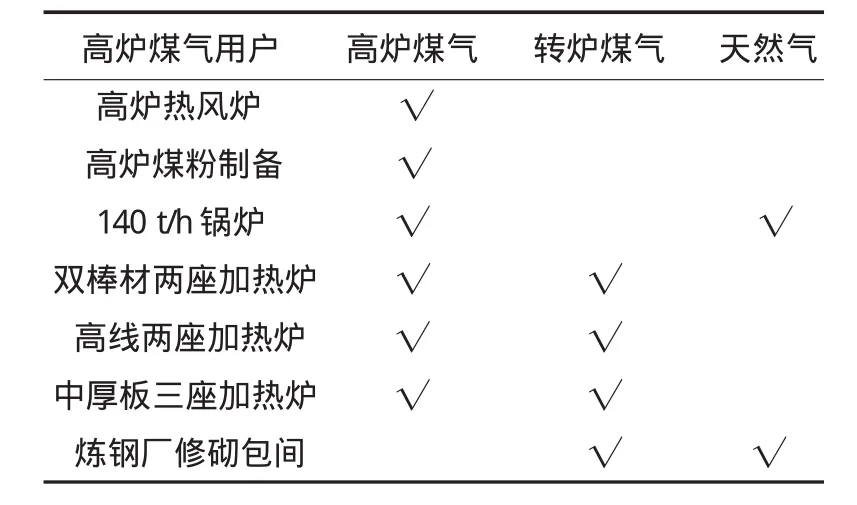

以煤气用气量的角度而言,高炉煤气的主要用户为热风炉、锅炉和轧钢厂的加热炉。在表2中可知,高炉热风炉及其煤粉制备均为高炉煤气单一用户,而轧钢各加热炉则可混入转炉煤气、锅炉可加入天然气,但受管道承载能力和烧嘴性能的限制,转炉煤气和天然气均无法完全替代高炉煤气来维持加热炉和锅炉的正常生产,二者只可替换少部分的高炉煤气,因而保证高炉煤气的正常供给,仍是稳定公司生产的重中之重。

表2 高炉煤气用户与缓冲用户

4 高炉煤气的平衡

高炉煤气的平衡分为动态平衡和静态平衡。静态平衡主要是以计划为主,将某一时期内高炉煤气的产生量和使用量,结合该阶段的生产计划、检修计划等影响因素,制定预测性的平衡。动态平衡是指高炉煤气的流量、热值、压力因生产过程的变化而相应波动,而在实际生产中,由于高炉内炉况的波动和物料的变化,管网中高炉煤气的压力和热值也随之变化,进而使得各煤气用户的消耗量时刻发生着动态变化。

4.1 动态平衡

煤气用户在某一阶段内对其加热所需的热量是一定的,当煤气的热值发生动态变化时,用户对煤气的需求量也随之变化,二者产生相应的反比例关系。而高炉的煤气产生量也是时刻变化的,这种供应量与需求量不断变化,则会引起煤气管网压力的波动,从而给生产带来一定的负向影响。当煤气不足时,必然要限制一部分煤气用户的生产;煤气盈余时,又将有大量的煤气被放散,浪费了燃料,也污染了环境。煤气管网压力的波动也使工艺生产的热工制度得不到保证,既影响产品质量,又增加产品单位热耗,有时甚至引起爆炸和跑冒煤气事故,威胁企业的安全生产。为了解决供与需的矛盾,就需要高炉煤气柜来缓解煤气供应和使用量的波动,保持系统的稳定和平衡。高炉煤气柜与煤气用户相同,都是以子用户的形式与高炉煤气的管网相连,这样当煤气的管网压力高于煤气柜的设计压力(由煤气柜的配重决定)时,煤气就进入煤气柜储存;当煤气管网压力较低时,煤气柜中的煤气则补入管网,从而使高炉气柜起到以余补欠的作用。

公司现有一座10万m3和一座16.5万m3高炉煤气柜,初始设计为手动进出口阀,由于人工的滞后性,只能将该阀设定某一特定开度值,在一定程度上削弱了煤气柜的调节作用。经过一段时间的经验总结,利用设备检修的机会将该阀改为自动阀后,该阀即可根据管网中的煤气压力自动调整阀的开度,使得煤气柜稳定和平衡系统煤气的调节作用更为突出。当高炉煤气用户的瞬时用量大于煤气产气量时,煤气柜可以起到在短时间内向管网补充煤气和稳压的作用,而当产气量大于用户用量,煤气柜又处于高柜容运行时,则需采用剩余煤气放散装置来稳定管网压力,避免管网的过度充压,它是建立在煤气产气量超过消耗量基础上的一种特定的稳压措施,即通过改变放散压力来达到调节管网的目的。

在一般情况下,钢铁企业都以电厂锅炉车间或供热锅炉作为煤气管网的缓冲用户[2],但锅炉使用缓冲煤气只可调节一些延续时间较长的波动,对于一些延续时间较短的波动只能通过煤气柜来自行调节。而当高炉临时休风或煤气柜柜容较低时,则需煤气用户及时减少用气量,甚至将其调至保火状态,待煤气系统回复正常供应量时再恢复生产。

4.2 静态平衡

公司日常投入生产的1#2000 m3高炉和2#3200 m3高炉,瞬时产气量之和约为80万m3/h,就目前的生产节奏而言,可以满足正常生产的需要,但在高炉休风期间,高炉煤气用气紧张的局面就凸显出来。

从前述表2中各煤气缓冲用户的用气结构可以看出,在平衡高炉煤气用户用量时,只有140 t/h锅炉可真正作为高炉煤气的缓冲用户,在高炉煤气用气紧张时,可将天然气替换部分高炉煤气,而炼钢厂修砌包间虽然也可用天然气替换转炉煤气,进而以轧钢厂各加热炉多燃用转炉煤气的方式来节约高炉煤气,但在高炉休风时转炉的钢产量势必降低,相应的转炉煤气也会面临产气量不足的问题。公司现有两座煤气柜储气能力不足30万m3,难以长时间弥补生产的需要,只能以精简用户的方式来平衡高炉煤气,但高炉热风炉、喷煤等单一高炉煤气用户,既无法用其它燃料代替高炉煤气,也因其自身的重要性而要保证正常生产,因而只能以削减加热炉的方式来满足其它高炉煤气用户的需求,这不仅影响了轧钢的生产节奏,在钢材市场较好时也损失了产品的经济效益。

随着新建石灰窑和煤气发电项目等新用户的投产,高炉煤气的用气量将随之增大,在煤气系统缓冲能力不足的条件下,如何详实准确地做好煤气平衡和对供需矛盾的应急处理就显得尤为重要。在满足煤气用户要求的同时,还要考虑煤气使用的经济合理性等综合因素,通过产品的经济效益与天然气等外购气源的消费成本对比,来确定煤气平衡方案,尽可能地提高煤气的使用价值。另外,还需要深挖煤气用户自身的节能潜力,通过对烧嘴等燃烧器的设备改造、设定合理的空燃比等手段,进一步优化配置高炉煤气,从点滴处节约煤气资源。

5 结语

由于市场环境的不断恶化,钢铁企业要想实现可持续发展,摆脱未来的能源价格上涨给企业生产带来的不利影响,必须将管理节能与技术节能并进,加大节能减排的力度,尽可能地减少外购能源消耗,降低能源费用,科学调配公司自产的高炉煤气等二次能源,对降低能源成本以提高企业的市场竞争力具有非常重要的意义。

[1]陈红萍,王胜春.煤气基础知识[M].北京:化学工业出版社,2008:9.

[2]钢铁企业燃气设计参考资料编写组.钢铁企业燃气设计参考资料(煤气部分)[M].北京:冶金工业出版社,1978:37.