花键轴断裂原因分析

刘 松

(中航工业南京机电液压工程研究中心,南京 211106)

0 引言

花键轴可分为矩形花键轴和渐开线花键轴两大类,是机械传动的一种,和平键、半圆键、斜键作用相同,均起传递机械扭矩作用。其具有承载能力高、对中性、导向性好、互换性强、应力集中小等特点,因而广泛应用于飞机、汽车、拖拉机、机床制造业、农业机械等领域。随着花键轴的广泛使用,相应地出现花键轴断裂失效案例及相关分析研究[1-4]。花键轴是传动零件,因而其失效往往会造成重大机械事故。飞机发动机用花键轴是燃油增压泵的关键零件,其主要作用是将发动机的一部分动力传递给燃油增压泵;机匣和燃油增压泵通过花键轴连接在一起,如果花键轴断裂,将直接导致燃油增压泵功能丧失。某型燃油增压泵花键轴工作过程中,发生断裂,该花键轴花键为渐开线式花键,材料为38CrMoAlA钢,花键表层经渗氮处理。花键轴为单向传动,转速约为8630 r/min,燃油增压泵的最大功率为42 kW。

本研究通过对花键轴宏观形貌和断口进行观察与分析,对花键轴的材料成分、金相组织及形状尺寸进行测试,并应用理论计算和有限元模拟分析,以确定花键轴的断裂性质及原因。

1 试验过程与结果

1.1 宏观检查

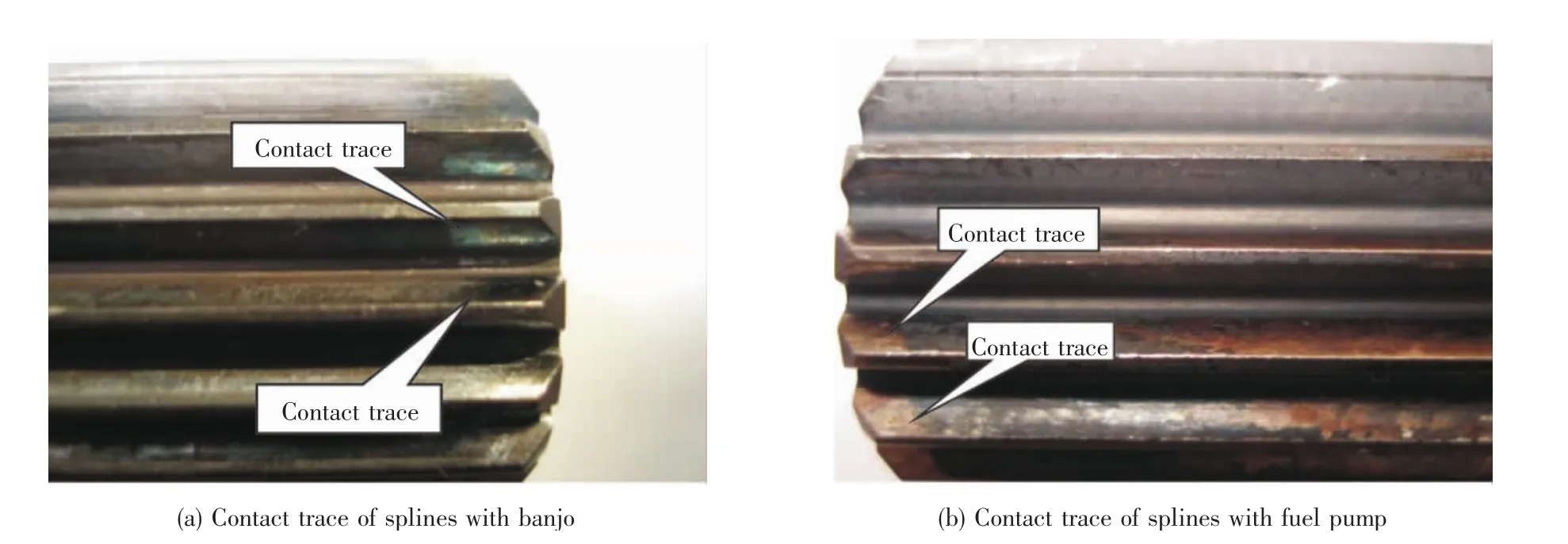

花键轴断裂位置如图1所示,断裂处位于靠近与机匣内花键配合端的花键轴最小轴径处。花键轴与机匣内花键配合的花键明显有双面接触痕迹存在(图2a),而与燃油增压泵内花键配合的花键只有单面接触痕迹(图2b)。该花键轴为单向传动,花键应只有单面接触痕迹。因而通过花键的接触痕迹可以推断,花键轴花键与机匣内花键啮合间隙可能有问题。

图1 花键轴的宏观形貌Fig.1 Macro appearance of spline shaft

图2 花键接触痕迹形貌Fig.2 Contact trace of spline shaft

1.2 形状尺寸测量

应用三坐标测量仪、齿轮仪和投影仪等精密测量设备对花键轴的形状尺寸进行测量。测量结果表明:该花键轴的齿形、齿向、齿厚等均符合图纸要求,但断裂处轴径尺寸偏小。图纸要求断裂处轴径尺寸为mm,该处实测尺寸为12.80 mm,不符合图纸要求。

1.3 断口观察

花键轴宏观断口为星形断口形貌[5],如图3a。断口微观形貌中有明显的疲劳条带(图3b)存在;中心部位为瞬断区,存有大量韧窝(图3c)。从断口形貌可以确定,花键轴断口呈典型轴的扭转疲劳断口特征,其断裂性质应为扭转疲劳破坏。疲劳源区及附近未发现腐蚀现象,也未发现夹杂等冶金缺陷。

1.4 化学成分分析

应用直读光谱仪进行化学成分分析,结果见表1。该花键轴的材料符合GJB 1951—1994的规定。

1.5 金相组织及硬度检查

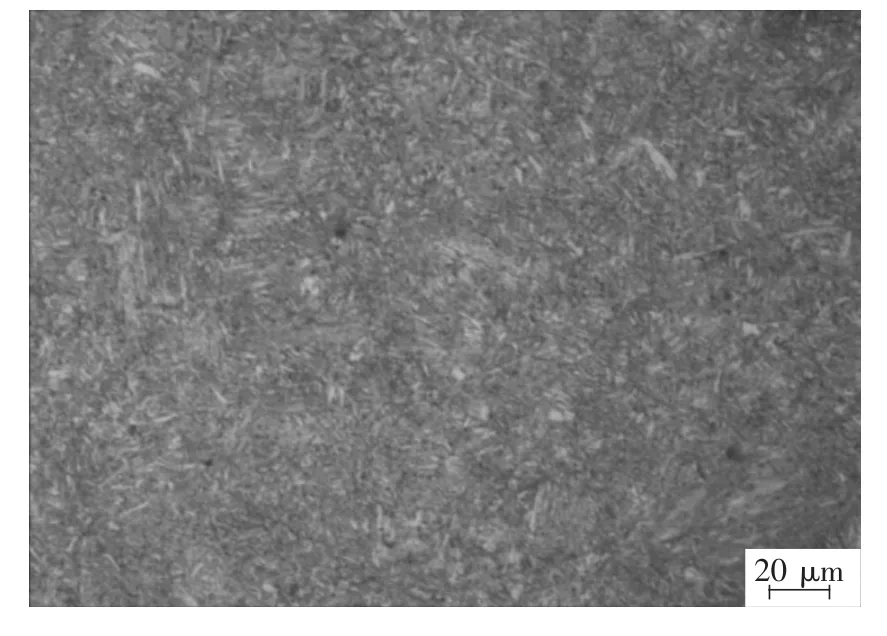

虽然断裂处没有渗氮层(只有花键处要求渗氮处理),但整个花键轴渗氮处理前进行过调质处理,因而应用HB 5022—1994《航空钢制件渗氮、氮碳共渗金相组织检验标准》对该处金相组织进行评判。该处组织为回火索氏体(图4),级别为2级,符合要求(该零件调质组织应为1~5级)。

图3 花键轴断口形貌Fig.3 Fracture surface of spline shaft

表1 花键轴的化学成分结果(质量分数 /%)Table 1 Chemical composition of spline shaft(mass fraction/%)

图4 断裂处显微组织Fig.4 Microstructure of the fracture zone

测试其洛氏硬度,结果为34.5 HRC,满足技术要求(30~37 HRC)。

2 分析与讨论

从试验结果可知,花键轴断裂性质为扭转疲劳破坏,化学成分、金相组织及硬度均符合要求。断裂位置为花键轴的最小轴径处,且该处轴径偏小。通过花键的接触痕迹推断出花键轴花键与机匣内花键啮合间隙存在问题。

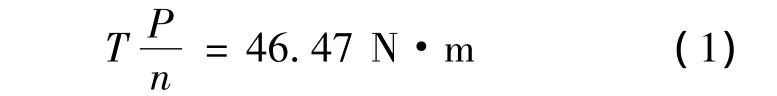

式中:T为扭转力矩;P为设计的最大功率(42 kW);n为花键轴的工作转速(8 630r/min=903.8 rad/s);

式中:WP为扭转截面系数;D为直径(13 mm);

式中:τ为切应力。

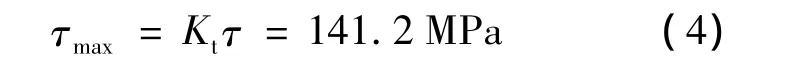

式中:τmax为最大理论剪切应力;Kt为轴肩应力集中系数(1.31),查手册[6]可知:d/D=0.565,D/d=1.769,r/d=0.154,选取 Kt值。

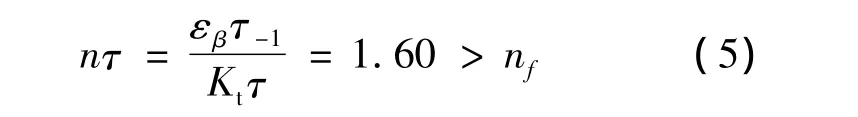

扭转疲劳强度条件

式中:n为工作安全系数;nf为疲劳安全系数(1.3~1.5);εt为尺寸系数(取0.9[7]);β 为表面质量系数(取 0.88[7]);τ-1为扭转疲劳极限(取 285 MPa[6](5))。

对比38CrMoAlA钢调质状态的抗剪切强度(τb≥940 MPa,τ0.3≥765 MPa)和疲劳安全系数(1.3~1.5)可知,该处设计的抗剪切强度和疲劳强度是满足要求的。

金属材料扭转疲劳产生应必须满足2个条件:一是有交变应力或交变扭距,二是交变应力幅大于该处材料的疲劳极限。花键轴的设计强度、材料、组织、性能均满足要求,源区也未发现缺陷和腐蚀痕迹;并通过花键的接触痕迹可以判断出花键轴花键与机匣内花键啮合间隙存在问题。因而推断可能由于花键轴花键与机匣内花键啮合间隙存在问题,工作时引起共振才是致使花键轴扭转疲劳断裂最有可能的原因(共振能产生交变应力,并能使其能量放大,产生的应力幅可能超出其疲劳极限)。由于这只是一种推测,花键轴扭转疲劳断裂是否与共振有关需要进一步分析。

应用有限元模拟仿真分析,对花键轴是否具备共振条件进行了研究。花键轴的前5阶模态下的相对振动应力云图见图5。前5阶模态固有频率见表2。从相对振动应力云图可以看出,花键轴在第4阶模态下产生的最大相对振动应力在断裂处。因而如果根据工作转速绘制Campbell共振图中,产生的激振力频率与第4阶振型的固有频率相同、相近或为整数倍,就具备共振条件[9]。

图5 前5阶模态下的相对振动应力云图Fig.5 Relative vibration stress of the first five steps

表2 前5阶模态固有频率Table 2 Base frequencies of the first five steps Hz

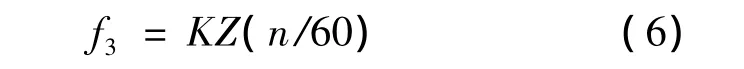

花键轴激振力频率的可用式(6)计算:

式中:K=1、2、3……;Z为机匣连接的花键齿数,取18;n为花键轴转速,取8630 r/min。

根据绘制花键轴的Campbell共振图(图6)可知,当K=6时,转速8630 r/min时产生的激振力频率与4阶振型固有频率相交。因而可以判断出花键轴在工作情况下,具备引起4阶共振的条件。

激振力产生原因又是一个判断花键轴是否具备共振的条件,并且仍是解决其共振问题的一个手段。激振力一般可分为2种:一种为机械激振力,另一种为气体激振力。很明显引起花键轴共振的激振力是机械激振力。如果齿或花键配合不当,啮合存在较大间隙,就会在齿或花键上产生激振力,并会使周期性的激振力作用在轴上[9-11]。从花键轴机械激振力产生的机理和花键轴花键与机匣内花键的接触痕迹,可以分析出激振力的产生与花键啮合间隙不当有关。花键啮合间隙不当可能与花键(包括花键轴的花键和机匣的内花键)加工尺寸、形位公差、配合要求和装配过程有关。检查发现机匣内花键有明显的花键压痕形貌(有一定塑性变形);且燃油泵的定位销,留有明显的由于装配不当,致使其毁坏的痕迹。

图6 Campbell共振图Fig.6 Campbell resonance vibration graph

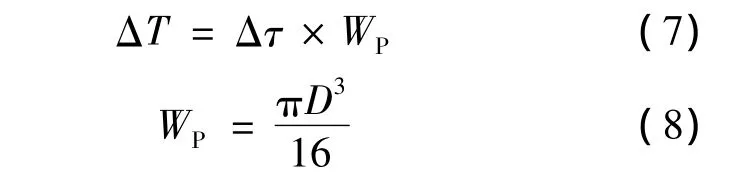

式中:ΔT为扭距幅;Δτ为剪切应力幅;WP为扭转截面系数;D为轴直径。

3 结论

1)花键轴断裂性质为扭转疲劳断裂;

2)花键轴扭转疲劳断裂与共振有关,而共振可能是机匣内花键啮合间隙不当引起的。

[1]刘敏,李瑜,陈勇,等.马达花键轴断裂原因分析[J].理化检验:物理分册,2000,36(6):263 -265.

[2]梁政,钟功祥,陈伟,等.1400型压裂泵动力端花键轴断裂失效分析[J].机械,2005,32(3):66-68.

[3]甘春瑾,马喆,董文玲,等.桥间差速器输入花键轴断裂原因分析[J].金属热处理,2006,31(1):92-93.

[4]胡春燕,刘德林,万方,等.花键轴断裂失效分析[J].材料工程,2009(5):57-64.

[5]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:136-141.

[6]徐灏.机械设计手册[M].北京:机械工业出版社,2000:69.

[7]胡增强.固体力学基础[M].南京:东南大学出版社,1990:211-214.

[8]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000:43-45.

[9]祝效华,邓福成,滕照峰,等.五柱塞注水泵曲轴模态分析[J].西南石油大学学报:自然科学版,2009,31(5):175-177.

[10]赵厚继,刘厚根,王宇奇,等.基于ANSYS机械增压器主动轴的动态特性分析[J].机械传动,2009,33(3):1-3.

[11]王建平,王玉新.齿轮系统谐波共振的多尺度分析方法[J].机械设计与研究,2005,21(4):43-46.