基于柔性热膜传感器的流体壁面剪应力测量系统*

肖同新,马炳和,邓进军,李雁冰,王 毅

(西北工业大学空天微纳系统教育部重点实验室,陕西西安, 710072)

0 引言

流体壁面剪应力是研究边界层流动状态的重要物理量,是掌握与控制壁面摩擦阻力的重要依据[1],对新型航空航天飞行器、水中航行器的减阻降噪研究具有重要意义。此外,在港口、海岸工程中,波浪底床剪应力与海岸泥沙起动和输移、传播波高的衰减、防波堤地基稳定等实际问题密切联系,是波浪边界层研究的主要内容之一[2]。

传统测量装置如斯坦顿管、普林斯顿管、双向隔板等由于存在元件体积大、响应慢、破坏边界层流场等缺陷,难以满足流体壁面剪应力精确测量要求[3]。基于MEMS技术研制的柔性热膜传感器具有流场干扰小、阵列化、响应快等特点,为流体壁面剪应力测量提供了新技术支撑。目前,国内外正在积极开展相关技术研究。

美国加州理工学院与加州大学洛杉矶分校联合研制了一种柔性基底硅空腔微型热膜剪应力传感器,进行了机翼前缘表面边界层分离、剪应力定性分析等研究[4]。国内西北工业大学采用溅射—电镀微成型制造技术,成功研制出全柔性热膜传感器阵列,并进行了风洞实验和工程应用[5]。

本文在西北工业大学柔性热膜传感器基础上,设计了符合传感器性能和工程实际需要的高精度恒流驱动电路、信号调理电路、数据采集模块,并针对该传感器输出信号与流场温度强耦合的问题,通过温度补偿方法对传感器输出信号进行了温度偏差修正,本系统为流体壁面剪应力测量提供了新技术手段。

1 柔性热膜传感器测量原理

柔性热膜传感器测量原理:传感器置于流体边界层近壁面底部,由驱动电流对其进行焦耳加热,根据热平衡原理,驱动电流使柔性热膜传感器产生的热量等于总散失热量[6]。

当流体壁面剪应力作用于传感器时,流体强制对流影响占主导地位,通过采集传感器的输出电压变化量,经运算间接得出流体壁面剪应力量值。根据经典King’s方程,热敏元件的剪应力测量原理基于下式[6,7]

其中,I为传感器驱动电流,τ为剪应力值,Ts为敏感元件工作温度,Tf为被测流体温度,Rs为传感器Ts温度下电阻值,对于给定传感器和被测流体,A,B,n可看作常数。

本研究选用的微型柔性热膜微传感器(如图1)电阻温度系数为3600×10-6/℃,线性度优于0.9%,传感器阵列厚度为100 μm,响应速度为亚毫秒级[5],水下剪应力测量工程要求系统测量量程为0~10 Pa,分辨率优于0.2 Pa。

图1 柔性热膜传感器Fig 1 Flexible hot film sensor

2 硬件系统设计

如图2所示,本系统总体结构主要包括前端模拟电路模块、数据采集与运算模块两部分。恒流驱动电路用于恒流激励传感器工作,差分放大电路将信号调理至A/D转换器模拟输入电压范围,滤波电路用于滤除信号中杂散的高频干扰噪声;A/D转换器将信号调理电路输出模拟信号转换为数字量后输入DSP模块,DSP通过CAN总线实现与上位机通信,上位机根据柔性热膜传感器输出的剪应力、流场温度电压信号解算剪应力值并进行温度补偿,实现剪应力测量。

图2 壁面剪应力测量系统结构框图Fig 2 Structure block diagram of wall shear stress measurement system

2.1 恒流驱动电路

根据柔性热膜传感器测量原理,剪应力测量系统采用恒流驱动方式,该方式具有结构简单、易于阵列集成、电流稳定性强等特点[8]。由于所采用柔性热膜传感器最大耐受工作电流为100 mA[9],综合考虑剪应力量程、剪应力分辨率、传感器过热比、热响应速度等指标要求,传感器工作电流设定为50 mA±0.5 μA。所研基于超精准基准LTZ1000芯片的超低温漂、超低噪声灌电流型恒流驱动电路如图3所示。

图3 恒流驱动电路图Fig 3 Circuit diagram of constant current drive

三端稳压芯片LM317将开关电源输出电压VCC(>+18 V)降压至+15 V后加载于LTZ1000第3管脚,为其提供驱动电压。LTZ1000内部齐纳管加热后,经A1,A2双运放、电阻器、电容器、三极管等外围元件作用,在正参考电压端(3脚)和参考电压负输出端(7脚)之间输出基准电压。由于R8两端压降为LTZ1000芯片7脚对电源地电压差,因此,R9,R10,R11,R12组成的分压电桥两端电压对地浮动,也就是说当LM317输出电压发生波动时,LTZ1000输出端压差不变,即V3-V7恒定。

电路上电后,利用运放A3的开环增益作用,使增强型N沟道MOS管IRF540导通(栅源漏电流为10 nA可忽略)。根据运放虚短原理,运放A3同相输入端和反相输入端压差接近零,所以采样电阻列R13,R14,R15,R16压降等于分压电桥上半桥R9,R10的压降,最终流过Rs的输出电流I为

稳压电路部分关键外围电阻为R1~R5,R1每变化100×10-6会导致1×10-6输出偏移,R2每变化 100 ×10-6会导致0.3 ×10-6输出偏移,R4/R5每变化 100 ×10-6会导致1×10-6输出偏移,R4每变化 100 ×10-6会导致 0.2 ×10-6输出偏移。由于温度变化会引起电阻阻值漂移,因此,关键电阻选择精度为0.01%,温度系数为5×10-6/℃的精密金属箔电阻。

由于LTZ1000输出的参考电压约为6.9~7.1 V左右,因此,对于分压电桥部分需要微调变阻器R10,R11,使上半桥输出电压与采样电阻排并联阻值匹配。由于R10,R11接入电阻小,电阻受温度影响变化可以忽略。R9,R12和R10,R11分别选用相同温度系数规格精密电阻器和精密电位器。精密采样电阻器为恒流稳定性控制关键电阻器,为进一步减小电阻焦耳热对阻值影响,选择R13~R164只电阻器并联方式,电阻器实际功耗低于额定功耗1/5,可忽略电阻焦耳热效应影响。

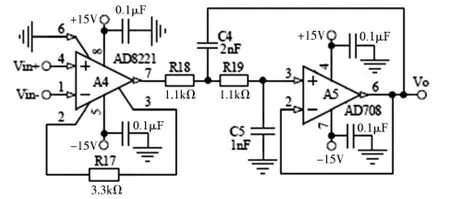

2.2 信号调理电路

由于传感器最大输出电压约为0.6 V左右,而A/D转换器AD7609的模拟输入电压范围为±10V,因此,需要将传感器输出电压放大匹配至A/D转换器输入电压范围。由于传感器有效信号在mV量级,易受电阻器热噪声、信号共模噪声和电磁干扰,因此,选用高共模抑制比、超低噪声仪表运算放大器AD8221进行差分放大,该仪表运放的传递函数为G=49.4(kΩ)/RG+1,其中,RG为控制放大倍数的精密低温漂电阻器的电阻,选取RG=3.3 kΩ,实际放大倍数G≈15.97倍。

为避免信号在通带内衰减过大并考虑滤波延时和带宽对精度的影响,滤波带宽设为100 kHz,这样在10 kHz柔性热膜传感器测量带宽内滤波器对信号的不利影响可忽略,为使信号通带最大平坦,选择单倍增益二阶巴特沃斯低通滤波器[10]进行设计。所设计信号调理电路如图4所示。

图4 信号调理电路图Fig 4 Diagram of signal conditioning circuit

2.3 数据采集与运算模块

根据柔性热膜传感器阵列输出有效信号较微弱、采样实时性要求较高的特点,采用DSP2812为系统控制核心,搭载高分辨率A/D转换器AD7609的数据采集方案进行设计。

DSP选用TI公司32位定点DSP-TMS320F2812,最高工作频率 150 MHz,内置 CAN,SCI模块等外设接口。AD7609是一种8通道、18位、真差分、同步采样A/D转换器,处理±10 V真双极性差分输入信号时,最低有效位为152.58 μV,以高达 200 ksps的吞吐速率采样[11]。

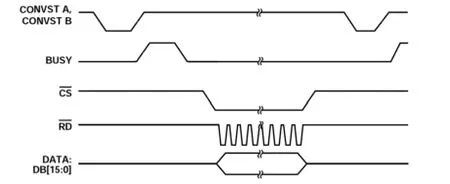

如图5所示,AD7609的PAR/SER/BYTE引脚接数字地,将读出模式设为并行模式,并将OS[2:0]接数字地,设置为单倍过采样模式,该模式下传输速度可达200 ksps。

图5 数据采集电路原理图Fig 5 Principle diagram of data acquisition circuit

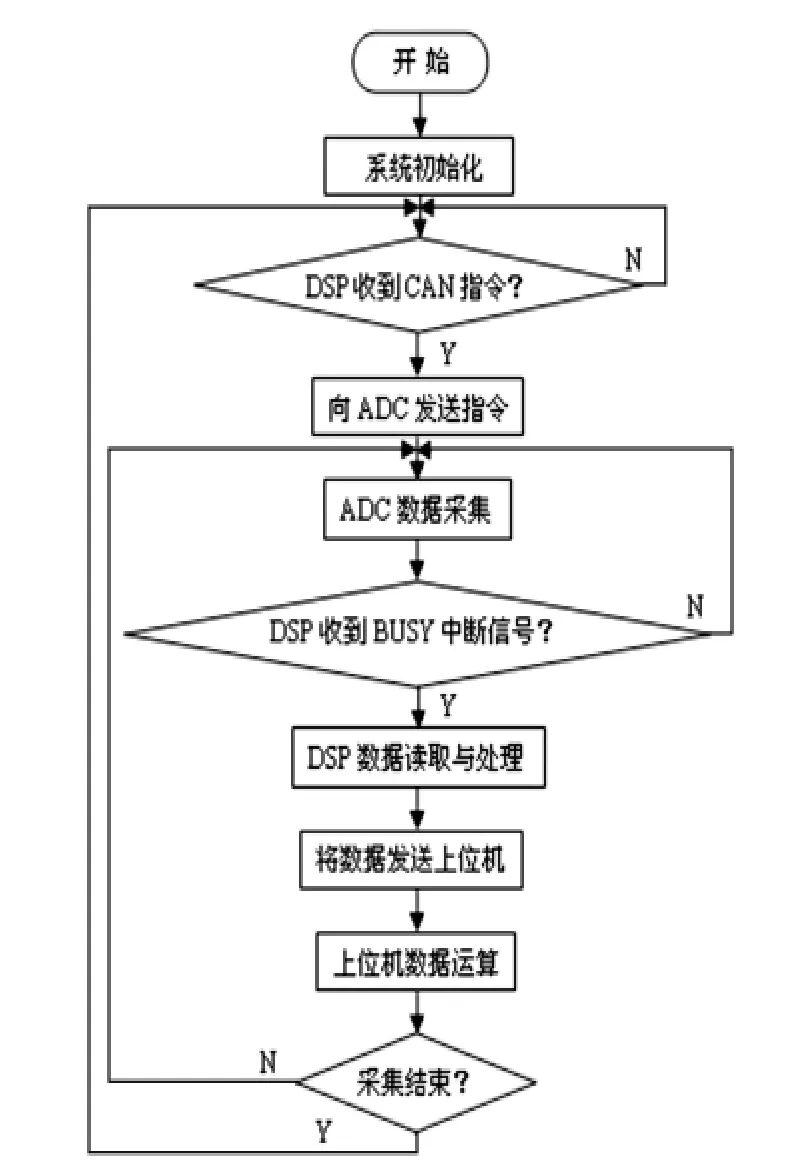

如图6所示,上位机通过CAN总线给DSP发送指令,DSP给RESET引脚一个正脉冲使AD7609复位,然后给CONVST引脚一个负脉冲启动 AD7609,各路模拟信号在CONVST上升沿作用下被同时采样,同时,BUSY引脚输出高电平,表明模数转换正在进行。

图6 AD7609时序图Fig 6 Time sequence chart of AD7609

当BUSY引脚输出变为下降沿时,标志各通道转换结束,DSP将读使能信号CS拉低并保持,向RD引脚发送一个脉冲序列,在第1个RD下降沿开始时,并行总线DB[15:0]接收AD7609第一通道输出的转换信号,RD第2个下降沿接收第二通道的信号,以此类推,完成各通道数据转换。一轮转换结束后,DSP通过CAN总线向上位机传递数据。上位机将接收到传感器输出信号和环境温度信号后进行中值滤波运算和温度补偿运算,得到系统所测剪应力量值。系统软件流程图如图7所示。

3 温度补偿方法

图7 系统软件流程图Fig 7 Software flow chart of system

由基本方程式(1)可以看出:柔性热膜传感器的热交换量除了与流体剪应力相关外,流场温度Tf对传感器的热传递也有较大影响,一般会造成1%~2%/℃的误差[12]。

为降低流场温度对传感器输出电压影响,在信号处理时必须要考虑温度补偿问题,根据热敏传感器工作原理,3 mA以内电流驱动下的热式传感器(如标准铂电阻温度计等)的强制对流热效应可忽略不计[13],因此,通过调整单通道驱动电流、放大倍数,将柔性热膜传感器作为流场温度传感器,由数据采集电路采集信号实现当地流场温度实时测量,进而由上位机通过以下算法实现传感器温度补偿。

设定U为传感器输出电压值,则根据式(1)可得

将式(2)整理得

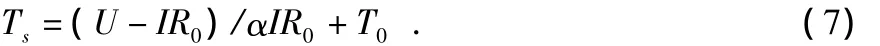

由上式可知,传感器输出信号U、传感器工作温度Ts、流场温度Tf是计算剪应力的重要参数,根据这些变量和常量I,A,B,n即可计算出剪应力,式(3)进一步变换得到

对于柔性热膜传感器,在温度T(<100℃)内有如下线性化阻值公式[5]

其中,T0为已知传感器测试基准温度(一般为20℃),R0为已知传感器测试基准温度下阻值,α为传感器电阻温度系数,得到

进而得到

由式(7)可知,通过传感器输出电压U和常量I,R0,α,T0即可解得传感器工作温度Ts。

对于热敏流场温度传感单元,在常用温度范围内均满足式(5)。根据方程(7)得到

根据温度传感器输出电压Uf、驱动电流If及传感器常量参数Rf0,αf0,Tf0即可得到流场温度。进行输出信号剪应力折算时,将剪应力传感器输出电压U、式(7)、式(8)计算结果和传感器固有参数带入式(4),即可求解温度补偿后的剪应力。

本方法有效降低了传感器因流场温度变化引起的信号偏差,且温度探头位于传感器阵列之中,有利于测量阵列当地流场温度,并具有不破坏探头测量点附近流场特点。

4 实验验证

通过扁薄矩形标准剪应力发生装置[14]对所研发的剪应力测量系统进行水下壁面剪应力测量实验。如图8实验装置原理图所示,当水流流入装置后,在高宽高比的扁薄矩形槽内形成纯剪切流,该扁薄矩形槽内流量Q与所形成的壁面剪应力之间存在一一对应关系,壁面剪应力τ为

其中,φ(n)为扁薄矩形槽修正因子,μ为水的动力粘度系数,Q为水槽内单位时间流量,Dh为水力学半径,A为水槽横截面积。

图8 剪应力发生装置简图Fig 8 Schematic diagram of shear stress generation device

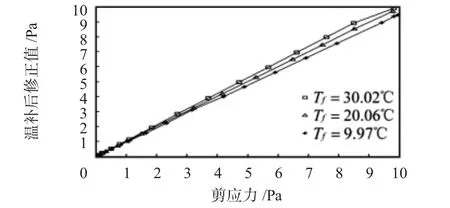

将传感器置于标准剪应力发生器内下壁面,当水流流过该装置,即可产生量值一定的壁面剪应力,通过调节流量调整发生装置输出剪应力量值,进而以该装置输出标准剪应力作为参照,与剪应力测量系统温补后输出值进行对比分析,如图9。

由图9测试结果可以看出,流场温度引起传感器输出电压偏差约为2%/℃,剪应力分辨率随流场温度降低而减小;通过拟合曲线可见不同流场温度下系统采集电压和剪应力之间均存在非线性单调递减关系,分辨率随剪应力值增大而减小,在10 Pa剪应力时分辨率降至最低。通过对A/D转换器最低有效位和9.97℃流场温度下数据拟合曲线斜率进行计算分析,0~10 Pa量程范围内剪应力分辨率优于 0.2 Pa。

图9 测量电压与剪应力关系图Fig 9 Relation diagram of measurement voltage and shear stress

通过传感器温度补偿式(4)~式(8)将传感器在多温度流场中输出电压进行运算,得到测量系统剪应力温补后解算值和标准发生装置输出剪应力值对比图(如图10所示)。由图可以看出:经温补修正后,因流场温度变化引起的传感器输出测量剪应力值偏差降低至0.6%/℃以内。

图10 系统验证实验数据图Fig 10 Data diagram of system verification experiment

5 结束语

依据柔性热膜传感器测量原理,通过研发精密恒流驱动电路、信号调理电路、数据采集模块,研究传感器输出信号的温度补偿方法,进行了基于柔性热膜传感器的流体壁面剪应力测量系统研究。

通过扁薄矩形槽标准剪应力发生装置对该系统进行了多流场温度下流体壁面剪应力测量实验,实验结果体现了该系统用于流体壁面剪应力测量的可行性和有效性。

[1] Xu Yong,Jiang Fukang,Newbern Scott,et al.Flexible shear-stress sensor skin and its application to unmanned aerial vehicles[J].Sensors and Actuators,2003,105:321 -329.

[2] 霍 光.波浪边界层底沙运动研究[D].南京:河海大学,2007.

[3] Padmanabhan Aravind.Silicon micromachined sensors and sensor arrays for shear-stress measurements in aerodynamic flows[R].Boston:ACDL Technical Reports,1997,1.

[4] Xu Yong,Tai Yuchong,Huang Adam,et al.IC-integrated flexible shear-stress sensor skin[J].Microelectromechanical Systems,2003,12(5):740 -747.

[5] 马炳和,傅 博,李建强,等.溅射—电镀微成型制造柔性热膜传感器阵列[J].航空学报,2011,32(11):2147 -2152.

[6] 刘 奎,苑伟政,邓进军,等.微型热敏传感器的结构设计及仿真分析[J].航空学报,2007,28(2):476 -480.

[7] Huang Jinbiao,Ho Chiming,Tung Steve,et al.Micro thermal shear stress sensor with and without cavity underneath[C]∥Instruments Measurement Technology Conference,Los Angeles,1995:171-174.

[8] Bestion D,Gaviglio J,Bonnet J P,et al.Comparison between constant-current and constant-temperature hot-wire anemometers in high-speed flows[J].Review of Scientific Instruments,1983,54(11):1513-1524.

[9] Ren Jinzhong,Ma Binghe,Deng Jinjun,et al.Fully flexible hot film sensor array for underwater applications[C]∥2010 IEEE The 5th International Conference on Nano/Micro Engineered and Molecular Systems,Xiamen,2010:173 -176.

[10]李钟慎.基于MATLAB设计巴特沃斯低通滤波器[J].信息技术,2003(3):49 -50.

[11] Analog Devices.AD7609—8 Channel Differential DAS with 18 Bit,Bipolar,Simultaneous Sampling ADC[Z].2012.

[12] Balla S J,Ashforth F,Jambunathana K,et al.Appraisal of a hotwire temperature compensation technique for velocity measurements in non-isothermal flows[J].International Journal of Heat and Mass Transfer,1999,42:3097 -3102.

[13] Tan Zhiyong,Shikida Mitsuhiro,Hirota Masafumi,et.al.Experimental and theoretical study of an on-wall in-tube flexible thermal sensor[J].Journal of Micromechanics and Microengineering,2007,17:679 -686.

[14] Xu Yong,Lin Qiao,Lin Guoyu,et al.Micromachined thermal shear-stress sensor for underwater applications[J].Journal of Micro-electro-mechanical Systems,2005,14(5):1023 -1030.