高温发汗润滑体成分设计及其性能研究

燕松山,李小林,刘佐民

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.河南工程学院机械工程学院,河南 郑州 450000)

传统的高温自润滑覆层材料是采用等离子喷涂、粉末冶金、火花等离子烧结等技术在基底材料上制备而成,解决了许多高温摩擦副零件的润滑问题[1-2]。但由于覆层材料与基底材料结合强度低,降低了高温自润滑覆层的承载能力,缩短了使用寿命[3]。

高温发汗内梯度润滑层是利用高速钢多孔金属陶瓷基体的可熔渗性,把熔态复合润滑体通过熔渗工艺加入到其孔隙中,在基体外层形成自润滑功能覆层,润滑层中润滑体组分浓度由外向内呈梯度分布。该润滑功能层强度由多孔金属陶瓷骨架承担,在具有优良润滑性能的同时保持了较高的强度和耐磨性。但是,采用熔渗工艺所制备的润滑层的厚度和致密性受熔态复合润滑体及金属陶瓷基体润湿性的影响,润湿性越好,所制备的润滑层厚度越大越致密。因此,设计出具有优良润滑及润湿特性的复合润滑体是该润滑层复合材料制备的关键。其中,软金属复合润滑体是重要的研究方向,目前对于软金属合金设计的研究多集中在钎料合金设计方面,通过成分设计实现钎料合金熔点、润湿性等要求[4-5]。但对于熔渗型复合润滑体,除了要求有合适熔点和润湿性外,还要求其具有良好的高温润滑性能。如何通过成分设计,实现软金属润滑体润湿性和高温摩擦性能的协同方面研究还比较少见。笔者基于高温发汗内梯度润滑层对润滑体的要求,对其组分进行设计;利用设计的软金属复合润滑体制备出了高温发汗内梯度润滑层材料,并对其高温摩擦学性能进行了研究。

1 实验研究

选用纯度为99.9%的Pb、Ag、Sn及Cu粉末,以相应配比混合后在真空高频感应加热炉中熔化,保温30 min后取出,在模具中浇注成一定质量的圆柱形润滑体合金块。

润湿性铺展试验在高频感应加热炉中进行,基板采用直径为58 mm的M3高速钢片,润滑体合金块体积相同。温度为550℃,保温10 min,润湿剂采用B2O3:KF=80:20。铺展试验前基板和润滑体合金块在稀盐酸中浸蘸5 s,取出在丙酮中超声清洗去除表面的氧化膜。铺展试验后将基板试样照片输入AutoCAD软件中,测量接触角,并计算出铺展面积。

图1 多孔金属陶瓷基体试样及其微结构SEM图像

高温发汗内梯度润滑层的制备:将高速钢多孔金属陶瓷基体(其微观结构如图1所示)[6-7]、润滑体合金块及润湿剂(成分配比为B2O3:KF=80:20)依次放入石墨坩埚中,在真空高频感应加热炉中快速加热至700℃,待润湿剂与润滑体完全熔化后通入高压N2,保温保压30 min后取出试样。在XP-5型数控高温摩擦磨损试验机上进行高温摩擦试验,摩擦副接触方式为销-盘式,销试样为内梯度润滑层材料,表面粗糙度Ra为0.32 μm,对偶盘是表面粗糙度为0.02 μm的Al2O3陶瓷盘;试验温度为600℃,载荷为50 N,滑动速度为50 r/min(0.2 m/s),试验时长为120 min。

2 结果与分析

2.1 润滑体合金成分设计

由于高温发汗润滑体是通过熔渗工艺加入到多孔金属陶瓷基体中,从而形成内梯度润滑层复合材料。因此,除了要求其组成成分及氧化生成物有较好的高温润滑性能外,还应在熔化状态下与基体材料具有较好的润湿性和粘附性,以便进入到基体孔隙中。同时,合金的熔点应低于熔渗温度和基体材料的相变温度,以避免熔渗温度过高对基体强度产生不良影响。

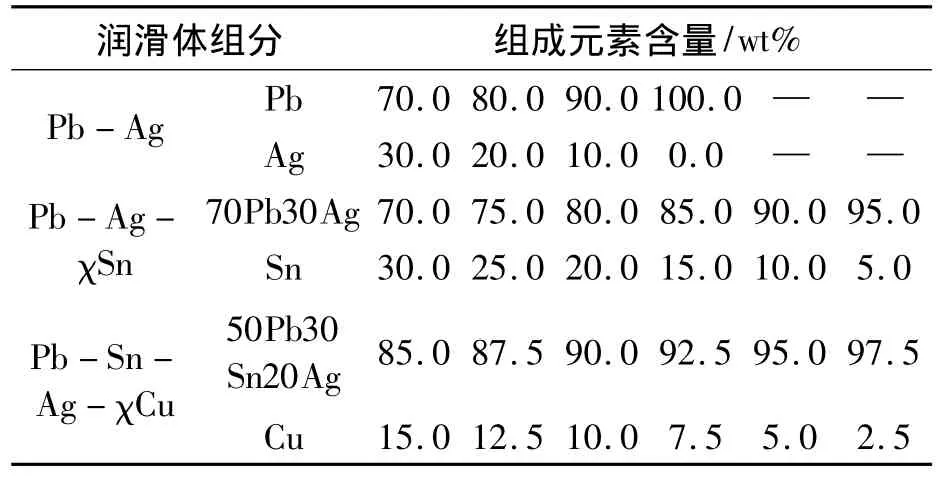

在常用的软金属润滑剂中,Pb和Ag具有优良的润滑性能。高温下与氧接触时,Pb氧化为PbO,PbO是优良的高温润滑剂,在连续温度范围内具有优异的高温润滑性。同时,在摩擦过程中,PbO和AgO还可以与高速钢基体材料中的W、V进一步反应生成具有良好高温润滑性的金属盐。由于高速钢陶瓷基体主要组成元素是Fe,由Pb、Ag和Fe的合金相图可知,两种元素与Fe的互溶度很小,且没有金属间化合物产生,因此Pb、Ag与基体材料的润湿性较差,需加入其他成分改善润滑体与基体的润湿性[8-9]。由于Sn与Fe可以生成金属间化合物,Sn的加入可以提高合金与基体的润湿性,但Sn在高温下氧化成没有润滑性能的SnO2,会导致合金润滑性能变差,因此应控制Sn成分的比例。Cu与Fe的互溶度较高,加入铜可以提高合金润湿性。根据以上分析,结合复合润滑体熔点的要求,表1列出了不同润滑体合金成分配比。

表1 复合润滑体合金配比

2.2 润滑体成分对润湿性能的影响分析

图2为采用B2O3:KF=80:20作润湿剂,试验温度为550℃时,不同组成比例的Pb-Ag合金在M3高速钢母材表面润湿图像及接触角变化情况,其中图2(a)、图2(b)分别是成分为 Pb、90Pb10Ag在高速钢基板上润湿侧向图像。

图2 不同组分比例的Pb-Ag合金与M3高速钢基板润湿性

从图2中可以看出,纯Pb在M3高速钢母材上的润湿性很差,在采用B2O3-KF润湿剂的情况下,接触角仍达到88°。当加入少量Ag元素后,润湿性有所改善。随着Ag含量的进一步增加,熔态润滑体合金与M3高速钢母材表面接触角逐渐变大、铺展面积变小,润湿性变差。这是由于随着Ag含量的增加,合金熔点提高,在试验温度不变时,熔态润滑体合金粘度变大,与M3高速钢母材润湿性变差,接触角增大。

图3为550℃时Pb、Ag比例为7:3的Pb-Ag-Sn润滑体合金中不同Sn含量对与M3高速钢基板接触角的影响情况。从图3可知,随着Pb-Ag-Sn润滑体合金中Sn含量的增加,接触角随之变小,润湿性提高。这是因为,润滑体合金中的Pb、Ag元素与母材主要元素Fe在液态或固态下均不发生作用,而加入元素Sn后,由于Sn与Fe能在高温下反应生成金属化合物,提高了合金与母材的反应性,因此合金对母材的润湿性得到改善。同时随着锡含量的提高,合金熔点下降,锡的含量越高,润湿性越好。

图3 Pb-Ag-Sn润滑体合金中Sn含量对润湿性的影响

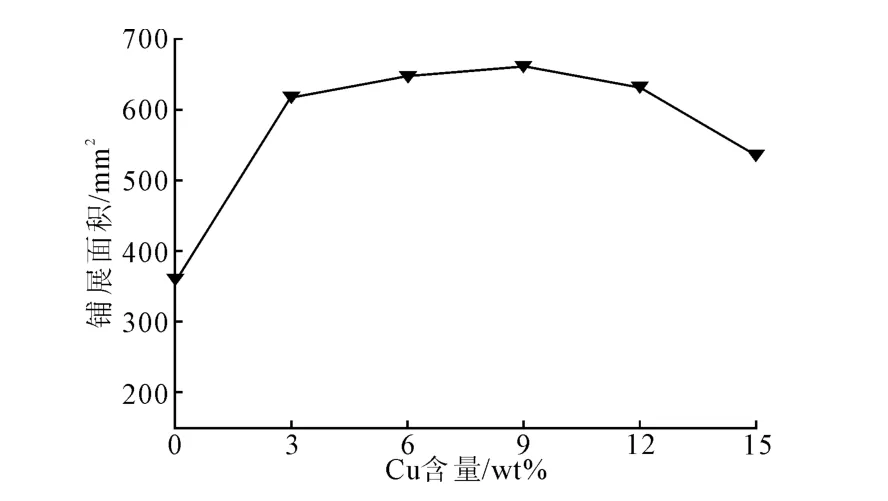

图4为550℃时Pb、Sn、Ag比例为5:3:2的Pb-Ag-Sn-Cu合金中不同Cu含量对于M3高速钢基板润湿性的影响曲线。从图4可知,与Pb-Ag-Sn合金相比,Cu的加入使合金的润湿性得到明显改善,铺展面积显著增大。由于此时接触角很小,不便测量,因此只对铺展面积进行测量。由于Cu在高温下与Fe元素有较高的互溶度,因此Cu的加入使合金润湿性明显改善。但当Cu含量过大时,会造成合金熔点上升,使合金在试验温度下润湿性变差。

图4 Pb-Ag-Sn-Cu合金中Cu含量对润湿性的影响

2.3 自润滑功能层结构及性能

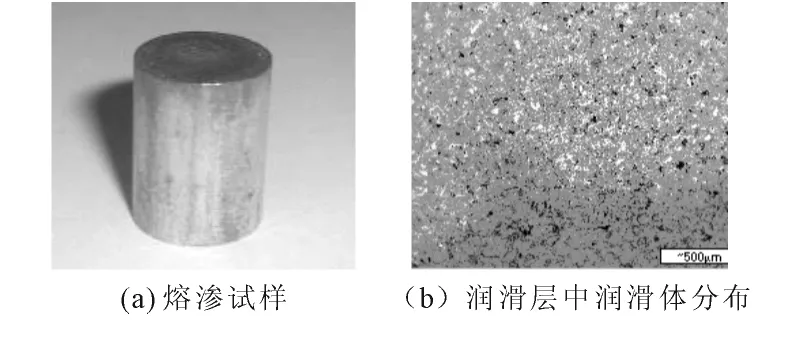

图5为熔渗润滑体成分47Pb28Sn19Ag6Cu后所形成复合材料试样图像(图5(a))和润滑层横断面SEM图像(图5(b))。从图5可知,熔渗后试样表面由光亮的润滑体合金包覆,润滑体合金与基体结合紧密,可见与基体的润湿性较好。图5(b)为试样剖开后在试样表层所形成的高温发汗润滑层微观结构的SEM图像,图5(b)中白色斑点为渗入基体孔隙中的润滑体成分,灰色区域为基体相。可见熔渗过程中,熔态润滑体在毛细及外加压力的作用下进入到基体内部微孔中,在基体试样外层形成了高温发汗润滑层。从图5(b)中还可以看出,润滑层内的基体孔隙被润滑体填充较充分,由于基体中存在少部分盲孔,因此还存在一些残余孔隙。润滑层结构呈内梯度缓慢过渡,有效地避免了由于层间物性差异而导致材料强度性能的降低。

图5 熔渗后试样及润滑层润滑体分布SEM图像

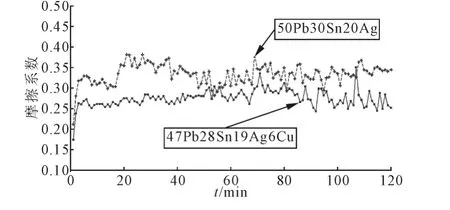

图6分别为熔渗成分为50Pb30Sn20Ag、47Pb28Sn19Ag6Cu润滑体后所形成的高温发汗润滑层试样在600℃下与盘摩擦时的摩擦系数曲线。从图6中可以看出,熔渗两种润滑体后,其摩擦系数均降至0.3左右。与50Pb30Sn20Ag相比,熔渗47Pb28Sn19Ag6Cu润滑体的试样摩擦系数更低,这是由于加入Cu后,合金与基体的润湿性更好,熔渗所形成的润滑功能层厚度大,摩擦过程中析出到摩擦表面的润滑剂多,足以形成更为完整的润滑膜;同时,润滑剂与基体材料更好的润湿性和粘附性可使摩擦表面以润滑体为主要成分的润滑膜与基体的结合力更强,不易脱落,因此有更好的摩擦性能。可见,改善润滑体和基体材料的润湿性,有助于改善所制备高温发汗润滑功能层的摩擦学性能。

图6 熔渗不同复合润滑体组分高温发汗自润滑材料的摩擦系数

3 结论

(1)依据高温润滑性能与润湿性协同设计的原则,分析了熔渗型高温发汗润滑体成分选取及其大致的配比范围;研究了不同润滑体成分对润湿性的影响规律。

(2)采用设计配比为50Pb30Sn20Ag和47Pb28Sn19Ag6Cu的润滑体,应用高温感应加热真空熔渗工艺制备的高温发汗内梯度润滑层结构致密,厚度大,具有优良的高温润滑性能,其摩擦系数降至0.3左右。

(3)与50Pb30Sn20Ag相比,熔渗与基体润湿性能更好的47Pb28Sn19Ag6Cu所形成的高温发汗润滑层试样摩擦系数更低,表明提高润滑体与基体的润湿性,有助于改善润滑层的高温摩擦学性能。

[1]DU L Z,HUANG C B,ZHANG W G ,et al.Preparation and wear performance of NiCr/Cr3C2–NiCr/hBN plasma sprayed composite coating[J].Surface &Coatings Technology,2011(205):3722 -3728.

[2]PAZDEROVA M,BRADAC M,VALES M.Tribological behaviour of composite coatings[J].Procedia Engineering,2011(10):472-477.

[3]朴钟宇,徐滨士,王海斗,等.涂层厚度对喷涂层疲劳磨损寿命的影响[J].摩擦学学报,2010,30(5):448-452.

[4]乔芝郁,谢允安,曹战民,等.无铅锡基钎料合金设计和合金相图及其计算[J].中国有色金属学报,2004,14(11):1789 -1799.

[5]王丽凤,孙凤莲,刘晓晶.Sn-Ag-Cu-Bi钎料合金设计与组织性能分析[J].焊接学报,2008,29(7):9-13.

[6]王砚军,刘佐民.扩散自润滑高速钢陶瓷耐磨烧结体的设计[J].机械工程材料,2005,29(9):12 -15.

[7]王砚军,刘佐民.腺汗式微孔结构高速钢陶瓷烧结体的制备及其性能[J].机械工程学报,2006,42(2):27-32.

[8]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,1999:43-98.

[9]何纯孝.贵金属合金相图及化合物结构参数[M].北京:冶金工业出版社,2007:23-109.