基于有限元法对爆破试验预测埋地管道极限载荷的准确性分析

马 彬 帅 健 刘德绪 李枢一

1.中国石油大学(北京)机械与储运工程学院 2.中原勘察设计研究院 3.中国石化天然气榆济管道分公司

在工程中常采用全尺寸爆破试验来预测管道的极限载荷。爆破试验按照密封方式的不同分为两种:①管道两端加封头(Vessel Test)[1-2];②管道两端密封处理(Hydraulic Ring Expansion Test)[3]。由于两种爆破试验与埋地管道的工况不完全相同[4-7]。因此,笔者对爆破试验预测结果的准确性提出了质疑,采用有限元方法对爆破试验预测结果的准确性进行了验证,分析了两种工况下的爆破试验所测出的爆破压力区别,哪种爆破试验更能很好地预测实际埋地管道的极限载荷。

1 3种工况下管道两端受约束分析

1.1 加封头的爆破试验管道两端受约束情况

加封头的爆破试验管道两端结构是在管道两端焊接椭圆型、与管道相同材料的封头,使之与管道成为一体。试验过程中由于内压对封头的作用,使封头对管道两端横截面产生轴向反作用应力,管道两端受轴向应力大小为pD/4t,其中p为内压,D为管道外径,t为壁厚。

1.2 端部密封的爆破试验管道两端受约束情况

端部密封的爆破试验的管道两端结构是密封圈置于管道两端内侧。由于密封圈的摩擦力远小于管道由内压引起的应力,故可以忽略管道两端所受的摩擦力,即认为管道两端不受约束。

1.3 埋地管道两端受约束情况

埋地管道两端的结构很简单:两端没有封头,故端部没有轴向应力的约束;由于管道外壁与土壤接触,限制了管道轴向的位移。故埋地管道两端的轴向位移为零。

2 3种工况下管道有限元分析

2.1 力学性能和材料参数

收集了10组含腐蚀缺陷的高强度管道的爆破试验数据,本试验使用 X80、X100高强度钢材料[8-9],材料参数见表1。

用有限元模拟实际爆破试验建模计算,10组高强度管道的爆破试验数据[1,10]见表2。研究含腐蚀缺陷的高强度管道的有限元失效判据。

2.2 有限元模型的建立

ABAQUS有限元建模过程中,为了使模型简化,近似认为缺陷为规则形状,含缺陷管道既相对于经过管道轴线与缺陷中心的平面对称,也相对于垂直于管道轴线且通过缺陷中心的平面对称,故可以只分析管子模型的1/4。采用三维的20节点六面体二次减缩积分单元(C3D20R)及静力学Riks算法进行计算。管道的长度要同时满足管道外径的2倍左右或缺陷长度5倍左右。

笔者研究的缺陷类型主要是孤立蚀坑和沟槽型缺陷。对于缺陷长度和宽度较小视为蚀坑,用椭球形来模拟;对于修长的槽状腐蚀缺陷,采用沟槽进行模拟,为避免槽端部的应力集中,建模时槽的端部采用椭球形、槽身采用柱面。

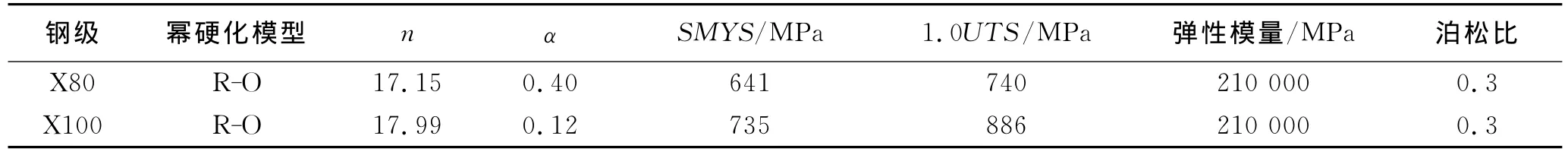

表1 X80、X100材料基本力学性能表

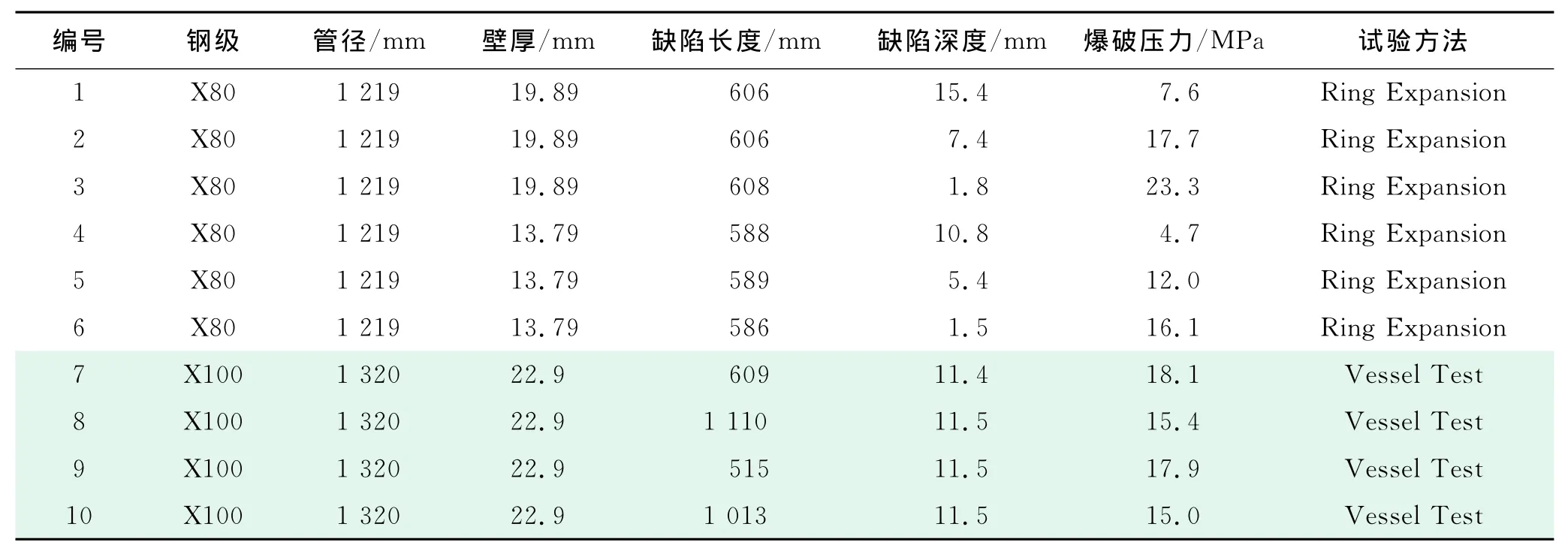

表2 10组高强度钢管道爆破试验数据表

2.3 载荷与边界条件

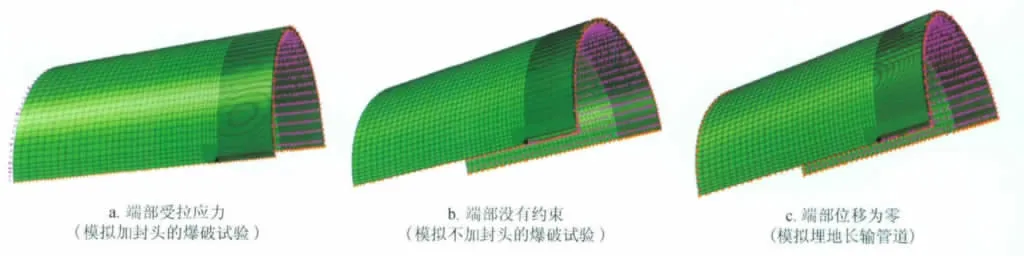

只考虑管道受均布内压作用。对于边界条件,由于管道的对称性,经过缺陷中心的横截面上的轴向位移为零;纵向剖开的管壁截面上的垂直位移也为零。另外,管子不能在水平方向上无限制地移动,所以在管子纵向截面无缺陷一端的一条直边水平方向位移为零。除此之外,对于3种工况再分别加上它们端部的约束。这3种工况下模型的载荷和边界情况见图1。

图1 3种工况下模型的载荷和边界条件图

3 高强度钢失效判据的确定

管道的失效判据与材料的失效机理密不可分。研究表明:中低强度材料的失效机理与高强度材料是不同的。中低强度材料管道腐蚀缺陷的失效主要是基于断裂机理,它是由材料的屈服强度控制[11-12]。造成高强度管道失效的主要机理是塑性失稳,而缺陷的失效主要是由材料的极限拉伸强度控制[13-14]。

本节根据实际收集到的10组高强度钢管道爆破试验数据与有限元模拟计算结果进行对比分析,确定适合高强度钢管道的失效判据。

3.1 爆破试验有限元计算

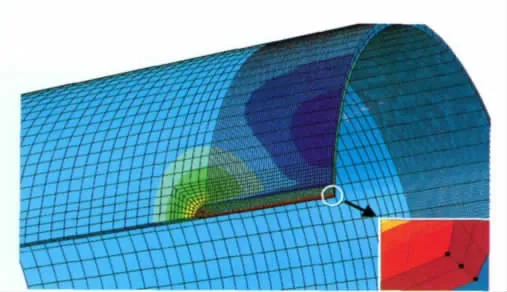

取在内压作用下管道腐蚀区域应力最大处沿厚度方向的3个节点,3个节点分别位于缺陷最深处沿壁厚方向的外表面、内表面和中间层面(图2)。

图2 腐蚀管道有限元模型图

图3 编号为1模型内压—应力曲线图

图3为10组爆破试验有限元计算的内压—应力曲线图(以编号为1模型为例),取中间节点的曲线做插值计算。分别计算当中间节点的Von Mises等效应力等于0.8UTS、0.9UTS、1.0UTS、0.5(UTS+SMYS)和塑性失稳时的压力值。

3.2 失效判据的确定

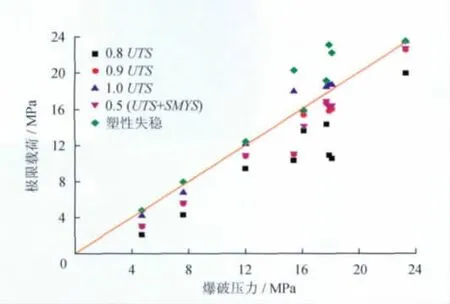

表3是采用5种失效判据,即当缺陷最深处沿壁厚方向中间节点的Von Mises等效应力分别等于0.8UTS、0.9UTS、1.0UTS、0.5(UTS+SMYS)和塑性失稳状态时的管道内表面所受压力值为所得到的管道失效压力。计算得出的极限载荷与真实爆破压力进行对比分析见图4。

从图4可以直观地看出:当管道缺陷最深处的平均Von Mises等效应力达到极限拉伸强度1.0UTS时,计算出的管道极限载荷最接近真实爆破压力值;当Von Mises等效应力等于0.8UTS、0.9UTS和0.5(UTS+SMYS)时得到的极限载荷过于保守,都小于真实爆破压力值;而当达到塑性失稳时,得到的极限载荷值部分大于真实爆破压力,具有不安全性。

表3 采用5种有限元失效判据计算出的极限载荷与爆破压力对比分析表 MPa

图4 极限载荷与爆破压力比较图

通过对比分析确定适合高强度钢含腐蚀缺陷管道的失效判据为:当腐蚀缺陷最深处沿壁厚方向中间节点Von Mises等效应力达到材料的极限拉伸强度时认为管道失效。从而进一步验证了高强度等级钢的失效机理是塑性失稳,而失效主要是由材料的极限拉伸强度控制[15]。

4 两种爆破试验与埋地管道失效情况对比分析

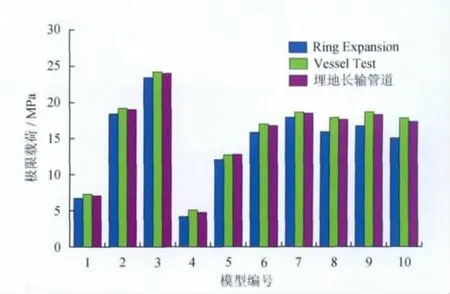

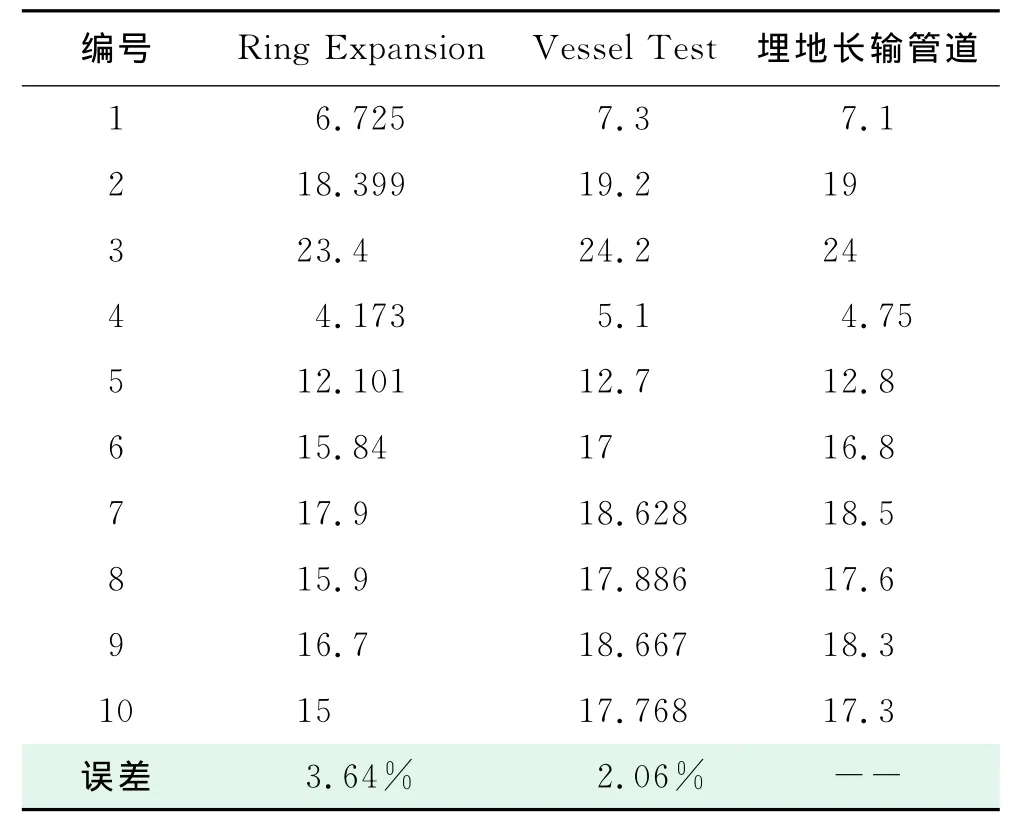

基于已确定的适合高强度管道的失效判据,采用有限元分析方法模拟3种工况下管道的失效情况。图5对3种情况下计算出的极限载荷做了对比分析。表4为3种工况下管道极限载荷的对比值,通过对比分析可看出:加封头的爆破试验与埋地管道的预测极限载荷吻合度更高,10组误差的标准偏差值为2.06%;两端密封的爆破试验比埋地管道的预测极限载荷要小,10组误差的标准偏差值为3.64%。在实际工程试验中,建议用加封头的爆破试验来预测埋地管道的极限载荷;用两端密封的爆破试验来预测真实埋地管道的失效情况,得到的预测结果偏保守。

图5 3种工况下管道极限载荷对比分析图

表4 有限元计算3种工况下管道极限载荷表 MPa

5 结论

1)经过分析可知,3种工况下管道两端的约束各不相同:加封头的爆破试验管道两端横截面受轴向应力;端部密封的爆破试验的管道两端可以忽略管道两端所受的轴向应力,近似认为不受约束;埋地长输管道两端没有轴向应力的约束,管道轴向位移为零。

2)确定出适合高强度钢管道的失效判据为:当腐蚀缺陷最深处沿壁厚方向的中间节点Von Mises等效应力达到材料的极限拉伸强度时认为管道失效。

3)通过对比分析得出:两种爆破试验虽然与埋地长输管道两端受约束情况不完全相同,但预测出的极限载荷比较接近(预测误差低于5%)。其中,加封头的爆破试验对埋地长输管道的预测极限载荷的误差为2.06%;建议工程中采用加封头的爆破试验来预测埋地长输管道的极限载荷。

[1]郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-10.ZHENG Lei,FU Junyan.Recent development of high performance pipeline steel[J].Iron & Steel,2006,41(10):1-10.

[2]CHOUCHAOUI B A,PICK R J.Behavior of circumferentially aligned corrosion pits[J].International Journal of Pressure Vessel and Piping,1994,57(2):187-200.

[3]HADJ MELIANI M,MATVIENKO Y G,PLUNINAGE G.Corrosion defect assessment on pipes using limit analysis and notch fracture mechanics[J].Engineering Failure Analysis,2011,18(1):271-283.

[4]TENG Tsoliang,CHANG Penghsiang.A study of residual stresses in multi-pass girth-butt welded pipes[J].International Journal of Pressure Vessel and Piping,1997,74(1):59-70.

[5]NETTO T A,FERRAZ U S,ESTEFEN S F.The effect of corrosion defects on the burst pressure of pipelines[J].Journal of Constructional Steel Research,2005,61(2):1185-1204.

[6]LAW M,BOWIE G,FLETCHER L,et al.Burst pressure and failure strain in pipeline-part 2:Comparisons of burstpressure and failure-strain formulas[J].Journal of Pipeline Integrity,2004,43(3):102-106.

[7]WANG Lizhong,ZHANG Yongqiang.Plastic collapse analysis of thin-walled pipes based on unified yield criterion[J].International Journal of Mechanical Sciences,2011,53(3):348-354.

[8]庄传晶,冯耀荣,霍春勇,等.国内X80管线钢的发展及今后的研究方向[J].焊管,2005,28(2):10-14.ZHUANG Chuanjing,FENG Yaorong,HUO Chunyong,et al.The development and its future research direction of grade X80pipeline steel in China[J].Welded Pipe and Tube,2005,28(2):10-14.

[9]SADASUE T,IGI S,KUBO T,et al.Ductile cracking evaluation of X80/X100high strength linepipes[C]∥Proceedings of IPC 2004International Pipeline Conference,4-8 October 2004,Calgary,Alberta,Canada.New York:ASME,2004.

[10]FREIRE J L F,VIEIRA R D,BENJAMIN A C,et al.Part 3:Burst tests of pipeline with extensive longitudinal metal loss[J].Experimental Techniques,2006,30(6):60-65.

[11]马彬,帅健,李晓魁,等.新版 ASME B31G—2009管道剩余强度评价标准先进性分析[J].天然气工业,2011,31(8):112-115.MA Bin,SHUAI Jian,LI Xiaokui,et al.Advances in the newest version of ASME B31G-2009[J].Natural Gas Industry,2011,31(8):112-115.

[12]MA Bin,SHUAI Jian.Analysis on the latest assessment criteria of ASME B31G-2009for the remaining strength of corroded pipelines[J].Failure Analysis and Prevention,2011,16(11):666-671.

[13]YAN Z D,BU X M.An effective characteristic method for plastic plane stress problems[J].Journal of Engineering Mechanics,1996,122(6):502-506.

[14]张春娥.腐蚀管道剩余强度评价方法研究[D].北京:石油大学,2003.ZHANG Chun’e.The study of assessment methods about corroded pipeline remaining strength[D].Beijing:China University of Petroleum,2003.

[15]CHOI J B,GOO B K,KIM Y J,et al.Development of limit load solutions for corroded gas pipelines[J].International Journal of Pressure Vessels and Piping,2003,80(2):121-128.