航天型号技术风险及产品质量的量化管控

◎中国运载火箭技术研究院总体设计部 王小静

2012年是中国航天科技集团公司型号技术风险和产品质量与可靠性全面量化控制之年,也是中国运载火箭技术研究院型号质量全面量化控制的强化之年。

按照上级相关要求,中国运载火箭技术研究院总体设计部组织各型号研制队伍积极开展型号技术风险和产品质量可靠性量化控制工作策划,明确工作思路和工作项目,将技术风险和产品质量量化控制工作纳入全年科研生产工作计划,以确保各项技术风险和产品质量量化控制工作的落实,目前已取得一定成效。

一、研制流程量化管控思路

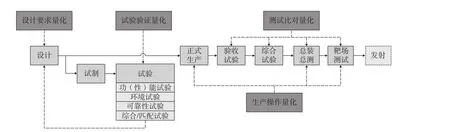

总体部采取边学习、边实践、边总结的方式,以型号产品研制程序为主线,以技术风险有效管控为目标,稳步推进量化控制工作的开展,逐步形成了“设计要求量化、试验验证量化、生产操作量化、测试比对量化”的技术风险和产品质量可靠性量化控制工作思路,如图1所示。

通过“设计要求量化”从设计源头明确设计量化要求,从总体、分系统到单机,从设计、备料到生产,实现技术要求的准确量化传递。

通过“试验验证量化”充分利用初样研制阶段的有利时机,对产品设计、工艺、元器件和原材料的正确性、协调性、可靠性等进行充分的试验验证,获得定量的试验验证结果。试验中一旦发现设计薄弱环节,可通过改进产品设计、完善设计定量要求来提高产品固有可靠性。

型号进入试样阶段后,可重点通过“生产操作量化”、“测试比对量化”对正式产品的生产、验收试验、综合试验、总装总测、靶场测试等过程实施有效控制,确保产品质量和使用的可靠性,实现对技术风险的有效管控。

二、量化控制的实施

1.技术风险量化控制

为进一步落实航天科技集团《宇航型号技术风险分析和控制要求》和研究院《航天型号技术风险分析要求》,以科学有效的方法提前认识、发现型号研制中存在的技术风险,并通过采取有效措施消除、控制或降低技术风险,保证型号研制顺利进行,为飞行试验任务的圆满成功提供决策依据,总体部结合型号任务工作特点制定了《型号产品技术风险与控制要求》。该要求明确了技术风险分析与控制的相关概念,提出了关键技术风险、设计质量风险、产品质量风险和操作质量风险的“四维度”技术风险体系,规范了技术风险分析与控制的工作流程,明确了型号研制各阶段风险控制要求和量化评估要求,强调大型地面试验前要进行技术风险分析,并给出了风险分析报告模板,以更好地指导具体工作。

以某重点型号为例,出厂前严格按照航天科技集团和研究院技术风险分析与控制的相关要求,结合型号任务特点,通过采用“九新”分析、单点失效模式分析、飞行时序动作分析、试验充分性分析等方法,从技术风险、设计风险、产品质量风险和工作质量风险四个维度识别风险源。在此基础上,对风险因素的影响进行定量分析,估算出各个风险发生的概率及其可能导致的损失程度,按风险大小进行量化排列,形成技术风险排序表。针对不可接受的风险详细制定风险控制计划,通过关键特性分析、设计裕度分析、数据包络分析、试验充分性与测试覆盖性分析、强制检验点、产品数据包、产品最终状态确认、故障预案等控制手段,在设计、分析、试验、管理上采取相应措施将风险降至最低;对于残余风险,制定具体措施加以应对,使其处于可接受的程度。

2.产品质量量化控制

图1 结合型号研制流程的量化控制示意图

(1)设计要求量化控制

设计是型号产品研制的源头,是提高产品质量可靠性、控制技术风险的关键环节之一。多年来,航天型号研制工作主要通过任务书、环境条件等形式传递总体对分系统、分系统对单机设计技术要求,通过图样、技术条件等形式传递设计对生产的技术要求。近年发生的一些质量问题暴露出在设计要求上还存在量化程度不够的问题,为此,总体部组织开展了相应工作,尤其是针对Ⅰ、Ⅱ类单点故障涉及的产品设置了设计关键特性,针对接口管控开展了接口数据表单(IDS)试点工作。

一是Ⅰ、Ⅱ类单点故障分析和设计关键特性设置。

Ⅰ、Ⅱ类单点故障是弹(箭)型号最主要的技术风险源之一。2011年以来,按照中国运载火箭技术研究院李洪院长提出的“将单点故障模式分析与控制进行到底,将产品测试覆盖性分析进行到底,将拧紧力矩控制进行到底”的要求,总体部根据Q/QJA 71《航天型号单点故障模式识别与控制要求》、《关于进一步加强型号单点故障模式及关键特性分析与控制要求的通知》等规范和文件,在各型号中全面开展了Ⅰ、Ⅱ类单点故障模式分析与控制工作,总体部制定了《型号产品Ⅰ、Ⅱ类单点故障模式识别与控制指南》,进一步细化了工作流程,形成了Ⅰ、Ⅱ类单点故障模式、设计关键特性和强制检验点清单,对Ⅰ、Ⅱ类单点故障模式产品的关键特性及强制检验点的设置、控制措施和确认结果明确了量化要求。

二是IDS试点工作。

针对近年来各型号研制和发射过程中因接口不协调而诱发的质量问题,为加强接口管控,总体部以总体—分系统—单机为主线绘制了各系统和各单机产品技术接口关系网络图,通过接口数据表单对技术接口进行管控,实现弹(箭)上、地面全方位的面向产品的接口管控。以某型号为例,总体部针对技术接口量化控制开展了IDS试点工作,牵头制定了电子产品、机电产品、火工品等4类、9个接口数据表单模板。

(2)试验验证量化控制

一是环境适应性量化验证。

在研型号除按常规开展力学环境鉴定试验外,还借鉴载人运载火箭研制经验策划了环境安全余量试验,如在某型号研制中明确提出了关键电子产品要开展环境安全余量试验的要求,加大随机振动量级和温度上下限,以摸清关键电子产品对于力学环境、热环境的耐受极限。

二是设计裕度量化验证。

对于影响产品可靠性的关键参数,必须留有适当的设计裕度,并经过充分的分析和验证。“长征”三号甲系列型号按照关键特性的裕度要求做到100%分析和验证,在每发火箭产品验收、出厂之前,对单机、分系统和总体关键特性参数的设计裕度及鉴定试验的充分性100%进行分析和确认,并纳入出厂复查工作。总体部对在研型号也策划了设计裕度的定量验证工作,制定了验证方案,明确提出在初样试验中要100%进行试验验证,并通过定量结果对设计裕度进行评估,确保关键设计具有适当裕度。

三是可靠性指标量化验证。

目前,为实现新研制型号各类产品的可靠性指标量化验证,总体部组织设计人员和可靠性专业人员共同开展了深入的研究工作,对各级各类产品均提出了可靠性指标要求。对电子产品充分借鉴以往型号的成功经验,通过可靠性增长试验实现增长和验证目的;对阀门、管路、结构、火工品等非电产品,分析了其故障模式与故障机理、可靠性特征量及其分布类型,制定了各类产品可靠性验证方案。目前,初样可靠性试验正在全面展开。

(3)生产操作量化控制

针对单机生产制造过程、弹(箭)总装过程、靶场操作过程等关键环节,总体部组织型号队伍积极研究并应用了强制检验点、量化螺栓拧紧力矩与防松、MindManager辅助管理等方法和手段,如图2所示。

一是设置强制检验点。

对于存在Ⅰ、Ⅱ类单点故障模式的产品,在单机生产制造过程、弹(箭)总装过程或靶场操作过程中设置了强制检验点,由设计人员对加工、装配、检验或防护等工序进行检查确认,对确认结果给出量化结论,确保质量和可靠性关键环节受控。

二是量化螺栓拧紧力矩和防松措施。

针对型号研制和飞行试验中暴露出的连接螺栓拧紧力矩不足问题,总体部成立了量化螺栓拧紧力矩专题小组,针对弹(箭)连接螺栓拧紧力矩量化控制工作进行深入攻关,分3个阶段推进螺栓拧紧力矩量化控制工作。第一阶段为全面梳理弹(箭)连接螺栓使用情况;第二阶段为对复杂部位连接螺栓进行试验和理论分析,结合实测力矩要求、理论分析和试验结果,确定复杂部位螺栓拧紧力矩;第三阶段为制定弹(箭)螺栓连接拧紧力矩标准规范和拧紧力矩数据库系统。目前,第一阶段工作已完成,第二阶段工作正在稳步推进。

图2 生产操作量化控制示意图

三是采用MindManager辅助靶场操作流程管理。

靶场操作是弹(箭)发射前的最后一环,其工作质量直接影响飞行成败。为实现靶场操作的精细化、规范化管理,杜绝操作不到位、确认不到位、判读有遗漏的情况出现,“长征”二号丙型号队伍组织各系统实施靶场操作全过程表格化管理,并借助MindManager软件辅助靶场操作流程管理,对靶场每日工作项目按表格化进行确认,保证了各项工作操作到位、确认到位。

(4)测试比对量化控制

为有效控制型号飞行试验技术风险,总体部组织各型号队伍对产品从制造、验收到测试的全过程关键数据进行比对分析,以有效发现超差、临界、超包络、跳变等异常情况,并及时采取控制措施。“长征”三号甲型号队伍通过对靶场测试数据进行细致判读比对和包络分析,发现了一级助推尾舱内空气温度参数与实际环境温度不符等3个问题,通过认真查找问题原因,采取了针对性措施,确保了产品质量。

三、后续工作

为全面实现型号技术风险及产品质量与可靠性关键环节的量化控制,总体部后续将重点开展以下工作:

一是贯彻落实“三个进行到底”要求,全面推进螺栓拧紧力矩量化控制工作,实现连接螺栓100%的进行量化拧紧力矩分析或有防松措施控制,并形成量化力矩标准规范。

二是以技术风险的识别与控制为主线,有针对性地系统梳理质量与可靠性控制方法,研究提出量化控制点、控制方法和控制手段,形成技术手册或指南。

实践证明,量化控制是将型号研制质量控制工作向精细化、规范化、流程化和表格化方向推进的有力抓手,是加强和规范型号技术风险及产品质量与可靠性工作的重要手段。在上级单位的领导下,中国运载火箭技术研究院总体设计部已在型号研制中全面推进量化控制工作,并取得了很好的效果。后续,总体部将继续加强量化控制方法研究和手段建设,狠抓型号研制的全过程量化控制,不断提升总体设计和技术抓总能力,确保型号任务圆满成功。