基于FANUC系统变量程序在数控铣削球面体中的应用

袁名伟,顾其俊

(1.天津大学,天津300222;2.浙江机电职业技术学院,浙江 杭州310053)

数控铣削加工程序的编写,一般指定G代码进行直线、圆弧插补进行位移完成加工,直接使用数字和地址符确定移动坐标值,而在用户变量程序中,数字值可直接指定也可使用变量号(称宏变量),分为局部变量和全局变量。当采用宏变量时,其值可在程序中修改或利用MDI面板操作进行修改。当使用宏变量时,通常采用变量号“#”,任何直接G代码程序都可用变量程序来完成。

1 球面体加工工艺分析

1.1 球体加工使用刀具的选择

球体加工一般分粗加工和精加工,精粗加工可以使用键槽铣刀或立铣刀,也可以使用球头铣刀,切削深度和进给量选择较大。

精加工应使用球头铣刀,为保证表面粗糙度,切削深度和进给量选择较小,一般<0.08 mm,有利于保证表面品质和尺寸精度,图1所示为粗精铣刀具的切削状态。

1.2 球体加工的进刀轨迹

通常采用若干水平圆截面球所形成的同心圆来完成轨迹运行。

在z向的进刀控制上有从上向下进刀和从下向上进刀两种方式,一般应使用从下向上进刀来完成加工,此时主要利用铣刀侧刃切削,表面品质较好,端刃磨损较小,同时切削力将刀具向外侧方向推的趋势,不容易产生过切,有利于控制加工尺寸,但当加工的球体较大时,根据毛坯量的大小,分层去除余量,有利保证刀具使用寿命。

图1 粗精铣刀具

1)轨迹点的计算

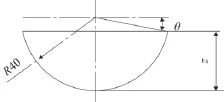

先根据零件允许的加工误差和表面粗糙度,确定合理的z向进刀量,再根据给定加工深度z,计算加工圆的半径,即:r=sqrt[R2-z2],但走刀次数较多。再根据图样要求的精度,确定两相邻切削点相对球心的角度增量,再计算切削点的r和z值,即z=R×sinθ,r=R×cosθ,如图2所示。

2)切削轨迹的处理

对立铣刀加工,在加工曲面时,是刀具刀尖在切削,当刀具进行圆弧插补时,其刀具中心运动轨迹位置适时变化,最大相差一个刀具半径。

对使用球头刀加工,曲面加工是球刃完成的,其刀具中心是球体的同心球体,实际刀心半径大于球面体一个刀具半径。

图2 铣削方式

2 外球面体的程序与工艺

图3所示为外球体。为对刀方便,宏程序编程零点在球体最高点处,采用从下向上进刀方式。立铣刀加工变量程序号为O2,球刀加工变量程序号O3。

图3 外球面体参数

2.1 主程序及宏程序调用参数

2.2 变量程序(子程序)

3 内球面体加工程序与工艺

图4所示为内球面体。一般选择程序编程零点在球面体z向中心,采用从下向上进刀方式,也需利用刀具偏置进行分层切削。其主程序与凸球面体类似,变量程序调用参数相同。立铣刀加工宏程序号O4,球刀加工宏程序号O5。

图4 内球面体参数

4 结论

数控变量程序的编写虽是数控制造中的一个难点,要求编程人员有一定的数学和工艺分析能力,但能大大地简化程序。在刀具选择和切削轨迹的设定应考虑切削力的方向、刀具磨损、刀具材料、切削用量和切削步长等因素,这样才能精确对零件进行制造加工。

[1]宋本基,等.数控技术[M].哈尔滨:哈尔滨工业大学出版社,1999.

[2]王永章,等.机床的数字控制技术[M].哈尔滨:哈尔滨工业大学出版社,1999.

[3]毕锍杰,等.机床数控技术[M].北京:机械出版社,1999.

[4]李爱平,等.现代机床的控制技术[M].上海:同济大学出版社,1999.

[5]周文玉.数控加工技术基础[M].北京:中国轻工业出版社,1999.