某大型专用设备润滑系统

杨顺成,张俊锋,王建兵,李玉稳,张海国

(中国船舶重工集团公司第七〇四研究所,上海200031)

0 引言

某大型专用设备在运行过程中存在几种摩擦副,主要的是活塞跟活塞筒内壁的滑动摩擦副和活塞上的各种部件跟导向槽口等的滑动摩擦副。这些摩擦副的工况条件比较恶劣,如高温,大载荷和高速,特别是润滑点多,面又广,且路程很长,这就要求必须研制出一套完善的润滑系统,采取良好可靠的润滑措施,尽可能让所有的摩擦副实现有油润滑,以确保运动件能可靠有效地工作,尤其是要避免活塞跟活塞筒以及活塞上导向和传动部件跟导向槽口之间发生干摩擦。研究过程中涉及的知识面很广,包括机、电、液、蒸汽、传热学和摩擦学等。研究主要采取理论分析、计算、计算机模拟与试验相结合的方法,经过反复试验,暴露出其中的不足,在此基础上再改进提高和完善。

1 润滑系统研究内容

1.1 对润滑系统的要求

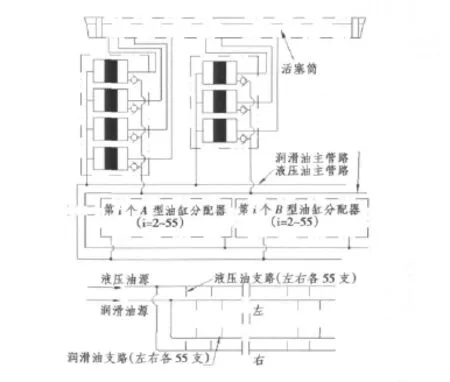

某大型专用设备的滑动摩擦副如图1所示。这种设备中的活塞筒很长,每次运动件在筒内的运行距离几乎跟整列筒等长,沿长度方向每4 m内筒上的润滑点布局几乎是一样的:活塞筒两侧布有4个润滑点(A,B各2个),长度方向对称分布,作活塞筒内壁喷射润滑油之用;对应段活塞筒顶上布有3个润滑点,其中1个 (D)作导向槽口壁上喷射润滑油之用,另2个 (2个C)作导向槽口上部内壁包括顶面喷射润滑油之用,共有近400个润滑点;摩擦副承受的正向载荷最高达269 kN,运动件末速很高,而且摩擦副处于高温环境,平时的温度在130℃左右,运动时温度高得多。润滑油是消耗性的,不能循环使用,这就要求提供的润滑油适量,每个润滑点喷油量均匀,而且喷射要有力,在活塞筒内表面上喷射后的润滑油覆盖直径要尽可能大。具体技术要求如下:

润滑油闪点 >220℃;

每次可喷总油量 4 L;

每次每个喷嘴喷油量 10 ml;

喷射间隔时间 12 s;

喷射距离600 mm处油膜覆盖直径 >200 mm。

图1 润滑区域和润滑盲区示意图Fig.1 Schematic diagram of lubricating and blind area

1.2 研究目的与内容

该润滑系统涉及的具体研究内容比较广泛和深入,从时序上要求研究内容须具有承前启后的作用。基于这一目的确定的研究内容如下:

1)润滑油注油方式的选择;

2)润滑油的选型;

3)润滑油管路布局;

4)油源参数的确定;

5)润滑油加热方式的确定和蒸汽流量的计算;

6)润滑系统的组成和工作原理;

7)润滑系统的操控;

8)喷油效果的提升。

2 研究过程和方法

2.1 润滑油注油方式的选择

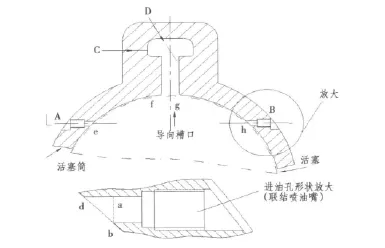

图2 活塞油缸喷射原理图Fig.2 Injection principle of piston and cylinder

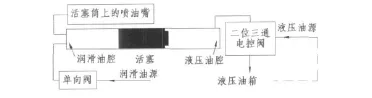

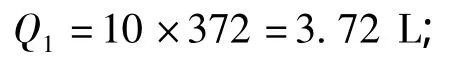

一般润滑油 (以下简称滑油)的粘度比较高,越是耐高温的,其粘度越高,而且温度对其粘度的影响越显著,温度越高粘度越低,温度越低其粘度越高,直至凝固。因滑油是在温度150℃ ~250℃工作,所以选用的滑油粘度应很高,以确保在150℃时仍然具有较高的粘度,使摩擦副中仍能形成一定厚度的油膜,保护摩擦面,但在常温时这样的油传输阻力很大,不便输送,尤其是要形成喷射很困难,单靠一般的滑油泵 (2 MPa左右)提供的压力实现喷射,特别是路程达100多米时几乎不可能,因此只能采用液压力推挤来实现。如图2所示,采用活塞油缸来实现喷射,首先滑油通过单向阀进入油缸左端的滑油腔推动活塞右移将液压油经二位三通电控阀 (下称电控阀)压回液压油箱,喷油嘴开启压力比滑油压力大得多,待活塞推到右端终止,接通电控阀,阀动作,液压油经它进入油缸右端的液压油腔,活塞推挤左边的滑油,待左腔滑油压力上升到喷油嘴开启压力时,滑油喷射而出,直至活塞移动到左端终止;断开电控阀,阀动作,在滑油压力下推动活塞右移,液压油腔中的油直接回液压油箱,直至活塞推到右端终止,滑油腔中的滑油处于待命喷射状态。因每节活塞筒上共有7个润滑点,且分散,相隔距离比较远,所以把它们分为2组 (见图3),1组汇集4个活塞油缸,将之做成1个阀件,称之为油缸分配器A型,其油口连接到4个润滑点的喷油嘴,另1组汇集3个,称之为油缸分配器B型,其油口连接到3个润滑点的喷油嘴。滑油进口B1和液压油接口B2分别接到滑油主油管路和液压油主油管路。

图3 油缸分配器的结构与型式fig.3 Structure type of oil cylinder distributor

2.2 滑油的选型

滑油的选型对润滑系统的设计而言至关重要,特别是关系到润滑的效果,同时也影响到润滑系统结构设计和参数的选择。根据使用工况和调研,先选定了2种滑油:38号汽缸油和20号航空润滑油,然后用2种方式对之进行比较:

1)用试验比较在不同温度下的喷油效果;

2)用仪器设备测试其抗磨性能并作比较。

2.2.1 试验比较在不同温度下的喷油效果

为此特设计了1个试验台,在48.3 mm×100 m的滑油铜管路和与其等长的φ38 mm的液压油管路中,均匀地设置了5组喷油点,每组采用1个A型油缸分配器。主滑油管对称地绑了2根直径为18 mm的伴热黄铜管,蒸汽流动方向相反,滑油铜管路的温度用蒸汽调节,并设有温控装置。中间1组从主滑油管到喷嘴 (长达2.5 m)这段紫铜管路温度可在0℃ ~80℃调节。试验结论:

这2种滑油加热时都会膨胀。后者即使是在冬天,在加热到40℃以上时,喷射效果也极好,像喷水一样,强劲有力,直线射出,碰壁后溅开,但油温升到60℃以上时,出现泡沫,粘性很小,粘不住表面;前者在20℃以下不加热,则喷射效果达不到要求,即使能喷射,射程也很小,软绵无力,在10℃以下像挤牙膏,但若加热到40℃以上,即使在冬天其喷射效果也比较好,完全能满足要求,加热温度越高,喷射效果越好,但效果比后者的差,而且该油加热到60℃以上时,也没出现泡沫,粘性仍较高,能粘附在喷射到的表面上。

2.2.2 抗磨性能的测试与比较

对2种滑油进行油膜耐温性能和润滑性能测试,分2种情况,1种是滑油含水0.5%和1%,另1种是滑油不含水。在SRV高频往复多功能试验机上,测试上述2种滑油在作润滑剂时SRV试样对应的摩擦系数和磨斑直径。相应参数为:试验温度250℃,试验时间30 min,其中试验比压分别取30,25,20,15,12,10,8,6 MPa。

用四球机评价油膜强度和性能:按GB/T3142标准在四球机上考察和使用直径为12.7 mm的二级52100钢球,其硬度为HRC59-61,在转速1 400 r/min、室温压力为上述工况下,测试最大无卡咬负荷PB、烧结负荷PD、综合磨损值ZMZ三项指标。限于篇幅,在此不一一列出其测试结果 (由西安交大完成)。

综合测试结果,前者的抗磨性能优于后者。

2.2.3 滑油的选定

从喷油效果和输送的便利性来看,后者优于前者,但从润滑效果来看,前者当温度达到60℃以上时,出现泡沫,粘性很小,粘不住喷射到的表面上,当温度更高时会完全失去润滑作用,况且其抗磨性能劣于后者。另外前者的闪点为≥230℃ (闭口),比后者低,试验显示当温度达到200℃时就冒黑烟。从使用工况条件和润滑效果来看前者更合适,所以最后选定38号汽缸油 (GB/T447-1994)作为本润滑系统的滑油。带来的问题是输送管路必须加热。

2.3 滑油管路布局

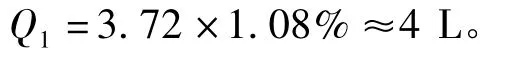

滑油管路(包括液压管路)布局见如图4。油缸分配器相对整列活塞筒的排列很有规则,体现在排列间距和从分配器到筒上喷油嘴连接铜管的布局上。其左右方向是相对于整列筒的轴向方向而言的,油源油流方向跟筒内运动件的运动方向一致。

图4 润滑系统油管路布局Fig.4 Oil pipe-line layout of lubrication system

2.4 油源参数的确定

2.4.1 初步确定滑油泵功率、流量和工作压力

每次喷射润滑油总量:

考虑8%的余量,则

初步确定主润滑油管外径为48 mm,内径为42 mm。

考虑到该润滑油在30℃左右时粘度很高,所以设定油流速V1=0.9 m/s,则润滑油流量为Q2=0.9×102×1/4×422×3.14÷100≈1 247 ml/s=75 L/min。

因传输距离远,管径小,拟定滑油泵工作压力p1=2.5 MPa,滑油泵功率N1=3.68 kW,取N1=4 kW。

2.4.2 润滑油管压损计算

1)管内径的初定和支管内流速的计算

主油管和短支管内径分别为42 mm和14 mm,左右两侧主油路管内流速设定为V2=0.5×V1=0.45 m/s。支管内的流速按流量0.01 L/s计算,则其管内流速为

2)滑油粘度与各段沿程阻力系数之计算

按照标准GB/T447-1994,38号油100℃时的运动粘度 v100℃=38 mm2/s,40℃ 时 v40℃=1 100 mm2/s。

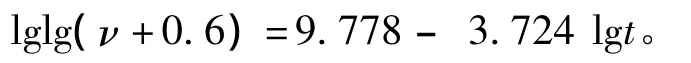

根据润滑油的Walther粘温方程:

lglg(ν+0.6)=A0+B0lgt(A0,B0为常数),将38号汽缸油40℃和100℃时对应的运动粘度代入上式得粘温方程一(其中t为绝对温度)为

由此得:ν20℃=7 726 mm2/s;ν30℃=2 700 mm2/s;

粘温方程二(其中t为绝对温度)为

由此 得:ν20℃=95 000 mm2/s,ν30℃=5 376 mm2/s。

管中压损计算时取ν30℃=3 000 mm2/s,管的雷诺数按文献[1]中式23.2-16计算,再计算出各段沿程阻力系数 (计算结果略)。

2段长滑油主管路前面的主干管路压力损失按文献 [1]计算,局部阻力系数查见文献 [1]。

2段长滑油主管路近似对称,因二者均属枝状管路,其阻力等于任一枝的,同时因各分支管的流量几乎是等量的,所以可将这种情形视为均匀泻流,压损按文献 [2]算式计算 (计算结果略)。

最后得滑油管总的压力损失为1.91 MPa,可见泵排压取2.5 MPa,功率取4 kW较合理,同时也表明了管径等参数的选取是可行的。但从中也可看出,温度低于30℃时,泵压就不够了,必须保持温度30℃以上才能正常运转。

液压油采用水-乙二醇 (HS-620),其运动粘度为43 mm2/s(对应温度为37.8℃),远比相应温度下38号油的低。尽管液压主油管内径为28 mm,比润滑油主油管小了近半,但总的压力损失在同等温度下小得多,况且现场液压力高达17.5 MPa,因此足以推动油缸分配器中的活塞实现滑油的喷射。

2.5 润滑油加热方式的确定和蒸汽流量的计算

管道太长,油太粘,所以必须加热输送。加热的方式有滑油管道内循环加热法和输送管道伴热法,前者需要高压力的泵将油箱内已热的油送出去,经回油管回到油箱,但泵压力受限,是因为其影响到喷油嘴的开启压力和寿命,更不能接受的是一旦喷油嘴及连接处有泄漏点,就浪费了油,甚至系统无法正常工作。因此采用输送管道伴热法,这样所有润滑油管道和伴热管都采用铜管。

蒸汽充入紫铜管内,依靠铜管的热传导给滑油箱和滑油主干管路与左右两侧主油管路内的滑油加热,好处就是滑油即使反复加热也不会烧焦伴有刺激气味,更不至于破坏其性能,因为蒸汽热源压力只有0.3 MPa,即温度在170℃内。根据2.2.1节中的试验结果,将主润滑油管的2根伴热管直径改为15 mm,对称地绑住在主油管上,且外捆了石棉布层,2根伴热管内蒸汽流动方向相反,这样整个滑油主油管内的油温容易四处均衡,加热效率高。

整个润滑系统需求的流量计算如下:

滑油管参数:材质为黄铜;管外径φ=48 mm,壁厚3 mm,管长L=96.93 m;密度:ρcu=8 920 kg/m3;比热容:Cpcu=377 J/(kg·℃);导热系数:λ=377 w/(m.℃);加热温度为0℃ ~40℃。

38号汽缸油的参数:Cpoil=1 880 J/(kg.℃);加热温度为0℃ ~40℃。

将油箱中821 L的润滑油用1.5 h从0℃加热到40℃需求蒸汽的有效热量为6.21×107J,设定蒸汽加热效率为70%,则所需蒸汽功率P=16.43 kW。换算为蒸汽流量为23.21 kg/h。根据计算理论上只需约1.2 m2的换热面积,加热铜管尺寸取为φ18×1 mm、长100 m(螺旋管),对应的换热面积为3.3 m2。

加热铜管和铜管内的油所需总热量为1.62×107J。设蒸汽功率为P,热效率为20%,则所需蒸汽功率P=30 kW。蒸汽在约200 m的加热铜管中流动,利用该铜管给滑油加热,全部采用的是饱和蒸汽的汽化潜热 (170℃的汽变成170℃的饱和蒸汽和水),根据要求的蒸汽功率30 kW,换算得蒸汽流量为47.1 kg/h。所需的总蒸汽流量为70.31 kg/h。

查表,在绝对压力0.4 MPa时,对应蒸汽密度约为2.18 kg/m3,由此可算出油箱加热器、伴热管和蒸汽输入总管内的蒸汽流量和后二者铜管管径。

2.6 润滑系统的组成和工作原理

润滑系统由滑油箱、液压油箱、滑油螺杆泵、液压油泵机组、过滤器、蓄能器、单向阀、喷油嘴、油缸分配器、油箱附件、管路附件、电控阀、加热器、伴热铜管、蒸汽减压阀、安全阀、蒸汽电磁阀、蒸汽分配阀、电控箱等组成。

润滑系统工作原理:打开蒸汽电磁阀,蒸汽分别进入滑油加热总管和支管,给铜管和滑油箱中的滑油加热。待油加热到40℃时,启动滑油泵和液压油泵,这时滑油充入管道再经分配器中各单向阀进入各滑油腔并推动其中的活塞,让其充满油 (10 ml);同时液压油充入蓄能器,待蓄能器油压达到17 MPa时,液压油泵卸荷,当接到喷油指令后,电控阀动作,蓄能器中液压油迅速充入液压管道,并进入油缸分配器的液压油腔,推动活塞挤压滑油,待滑油腔压力超过喷油嘴的开启压力,滑油则喷射而出,溅到各摩擦副表面上。电控阀延时断电复位,这时液压油回路接通,滑油反推活塞推挤液压油(滑油泵仍在运转),部分液压油从阀的回油口流回液压油箱,滑油再次充满滑油腔,等待下次喷油指令。

将2个滑油主油管右侧管道进油端加装1个二位二通阀 (带电进油通道开,失电回油通道开,这时只能出不能进),同时将2列活塞筒上左侧的所有喷油嘴连接到左侧的分配器上,右侧的连接到右侧的上。在控制程序上,设定此阀比二位二通阀延迟3 s打开,这样总让2列活塞筒中所有左侧的喷油嘴先喷油,以避免每列活塞筒中左右对称的两侧喷油嘴同时喷油,射线碰撞射不到对面壁上。

另外,设置1个0.3 MPa的压缩空气源,加装1个电磁阀和单向阀 (防止蒸汽通过电磁阀),与蒸汽输送管相连通,若整个系统关机,就打开电磁阀让压缩空气吹扫蒸汽管路2 min,防止蒸汽管路积水。

2.7 润滑系统的操控

润滑系统中的滑油温度 (油箱内温度和管道中的温度)、滑油压力、液压力、液压油箱温度和油缸分配器与喷油嘴的工作情况等必须得到监控,否则一旦出故障将影响系统正常运行。在左右侧靠近首和尾的4个油缸分配器上设置了监控活塞位置的行程开关 (具代表性),可以直观活塞充油和喷油的状态:油腔充满滑油时“喷油待命”指示灯亮,喷油完成时“喷油完毕”指示灯亮,4个都显示,从中能观察动作的顺序,采用4个串联或并联控制来操控喷油,也可由此监控滑油管路和喷油嘴处有无发生严重漏油。控制电路中设置了电控阀延时7 s失电关闭,二位二通阀延时3 s得电打开,控制压缩空气的电磁阀得电后延时2 min断开;“喷油”命令跟液压力和油缸分配器上活塞位置(“喷油待命”与“喷油完毕”)连动控制,液压力达不到设定值或“喷油待命”灯不亮 (即滑油腔没充满)时,则按下“喷油”按钮无效,这二者必须同时满足要求。

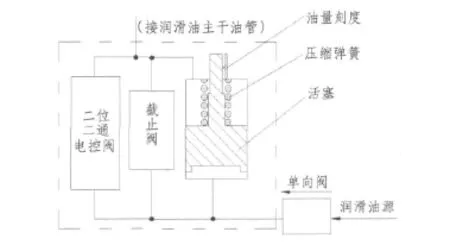

400个喷油嘴再加上接头又很多,因此难免某个地方因种种因素会出现渗漏或严重渗漏,为了监控输送润滑油量,特设计了供油量计,如图5所示。打开截止阀泵入滑油让所有滑油管充满,活塞压缩弹簧,关掉截止阀且泵停机,这时电控阀 (常开型)失电打开,活塞在自重和弹簧的作用下复位,活塞将油压入到活塞上端,油量刻度归零。下次泵油时电控阀得电关闭,活塞上移,刻度显示泵入的滑油容量。如果容量超或远超4 L时,“喷油待命”指示灯不亮,就表明管路和某些喷油嘴处漏油。

图5 供油量计结构原理 (虚框内)Fig.5 Structure principle of oil supply gauge(in dashed frame)

管中滑油受热膨胀,温度越高膨胀越严重,因油受单向阀的作用不能回流,所以管中油压力比泵压力高的多,达2倍多,为此须设置1个安全阀并接入油箱以保护管路和喷油嘴。

2.8 喷油效果的提升

如图1所示A,B,C,D都接喷油嘴,从图中可看出,有喷油盲区存在润滑死角:活塞筒导向槽口内顶面、台阶及右侧面、活塞筒内壁ef段与gh段;喷油嘴的喷头伸至ab,对应ab孔直径受到限制,否则会影响活塞筒内活塞运动的稳定性。在此需要解释的是为什么A和B不设置在活塞筒的其他位置从而避免这一问题,事实上这是由这2列活塞筒的安装位置和工作情况所决定的,若设置在其他方位,则会带来其他更多的不便。一般的喷油嘴喷油散开受到ad段的阻挡,因此须设计一种特殊的喷油嘴。根据形状尺寸反复用计算机三维造型软件Pro-E构思出一种螺旋型喷油孔,如图6所示,喷头外端8个孔 O1~O8,8条油孔中心线01I2~O8I1,用软件仿真改变内 (I1~I8)外 (O1~O8)端面上8个孔所在中心圆的半径和内外端面之间的厚度3个参数,调整油孔中心线的空间位置,找到使润滑油无论喷油嘴安装转到哪个方位都能将油喷射到盲区而不存在润滑死角的最佳方位。喷油孔呈螺旋分布,散开范围大为变广,扫除了盲区,但这种空间直线孔加工难度大多了,须做专门模具,采用电化学腐蚀法加工;喷头须采用分段加工,最后用激光焊接而成。

图6 喷油嘴结构与油孔Fig.6 Structure of injection nozzle and oil hole

3 试验情况分析与改进

在喷油嘴批量生产前,先做样品在缸上进行喷油试验,除温度之外其余跟工况一致,喷油嘴装在B孔,结果表明喷油效果比原设想的更好,不但能强劲喷射到对面efg段,而且还有gh段部分也能“喷到”油,分析认为喷油过程时间极短,只有0.6 s,滑油腔内压力由低-高-低,喷油嘴开启压力2.7~5.0 MPa,待滑油腔内的油压力小于此值时,弹簧的瞬间高回复力迅速推动钢球封闭进油口,瞬间产生泵吸效应,导致喷头腔内的油部分回流,油射线被“缩回”止住,顶部的1或2根油射线快喷完时无力,中途被“缩”到gh段上。系统试验时,发现距滑油主油管进油口越远的地方喷油越有力,最末端的跟首端的差别很大,意外的结果就是喷油效果刚好跟活塞运动速度从0到高速对应起来,速度越高的地方那里的喷油效果越好。分析认为这种情况的出现是由该系统液压管路和油缸分配器的结构所致,一受到“喷油”指令,蓄能器中的液压油迅速充入液压管路中,推动油缸分配器中的活塞移动,液压管路中的压力其实是从最远端开始建立起来的,且蓄能器的压力逐降,管中前、中、后3个压力表的示值和振动程度证明了这点,瞬间的液压力从末端朝首端沿管道递减。

滑油主油管道中滑油的加热效率很高但不均匀,可到最高设定温度后停止加热2 min就自动均衡了,而且温度稳定,2 h才降5℃左右。

试验前段,泵入的滑油有时超过9 L“喷油待命”指示灯都不亮,而且很不稳定,经常造成供油量过多,经查漏,几个喷油嘴连接处漏油,为此在油缸分配器各滑油出油口加装进行了3 000次开启动作寿命试验的单向阀,系统终于正常了,改进后滑油供给量可以根据需要精确调节。

分3个阶段试验,每阶段试验完毕后进行拆检,发现运动副表面都有油,没出现干摩擦。

4 结语

这套新研制的润滑系统技术性能达到了预定的指标,研究过程循序渐进,设计参数合理。润滑系统经历了200次的活塞往复试验,运行了近600次未出现故障,经2次改进,性能更加完善和可靠。

滑油管加热结果表明,用绝对温度的Walther粘温方程建立38号汽缸油的粘温关系比较准确。

滑油管加热采用伴热管和对称布局而蒸汽流向相反的方式很有效,易实现温度均衡。

喷油嘴喷头油孔中心线采用空间直线倾斜旋转分布的方法可将滑油喷射到盲区而消除润滑死角,大大提升了喷油效果。

[1]机械设计手册[M].北京:机械工业出版社,2004.

[2]陈卓如.工程流体力学[M].北京:高等教育出版社,1992.384-386.