基于MIND方法的钢铁企业能源系统建模与优化

陈 婧,戴毅茹,王 坚

(同济大学CIMS研究中心,上海 201804)

0 引言

钢铁企业作为一种典型的能源密集型企业,其节能措施包括两种途径:设备节能和生产过程节能。更新设备以换取能源消耗的降低,使得设备节能具有很高的成本门槛;而通过建立生产用能过程模型,优化生产过程中能源消耗,达到企业“节能减排”,这种生产过程节能方法可以被几乎所有企业采用。钢铁企业能源系统建模是进行能源系统优化的重要手段,然而现有能源系统建模对企业级能源系统建模的关注较少[1-2]。MARKAL(Market Allocation of Technologies Model)模型[3-5]、LEAP(Long-range Energy Alternatives Planning System)模型[6-7]等较成熟的能源系统模型,都属于区域系统模型,描述能源、经济和环境之间的关系。企业级能源系统模型,尤其针对钢铁企业的典型能源系统模型,却只停留在数学规划的建模方法上,没有完善的软件支撑。如文献[8]中根据宝钢生产系统和能源转换系统的特点,分工序按不同物流和不同种类能源分别建立了物流方程和能源方程,得到优化结果。但其所见模型缺少直观性和可视化性,无法形象描述企业的实际生产过程。

MIND 方法[9-10](Method for analysis of INDustrial energy systems)是一种面向企业级能源系统建模及优化的重要方法,对于钢铁企业多设备、多过程以及串联、并联、反馈集一体的复杂生产过程,具有可视化建模、方便优化等特点。本文基于MIND方法,研究钢铁企业能源系统优化问题。

1 MIND方法

1.1 能源系统建模

基于MIND方法的企业能源系统建模,是指通过网络图建立企业能耗过程和产品生产过程。网络图由节点和连线组成[11]:节点描述的是能源和产品转换单元,连线描述能源和物料的转换以及传输路径,整个过程满足物料平衡和能量平衡。MIND建模示意图如图1所示,包括两种能源介质和两种物料,中间经过多个转换单元之后,生产出3种最终产品,图1中所有的节点和连线都包括若干方程,以描述物料和能源的消耗情况。

建模的过程包含两步,首先是对系统进行定界。定界要求不仅对整个企业有所了解,而且还要研究企业实际生产过程以及确定生产中的设备及其参数;其次是建立模型,连接各个设备,确定设备间的连线和能源流、物料流的流向,以模拟企业用能过程。

图1 MIND模型示意图

1.2 能源系统优化

通过能源系统建模,可获得一个优化目标函数和一组约束条件。优化的目的是,在满足约束条件之下,找到变量的值使得目标函数最小。但是,由于钢铁企业能源系统的复杂性,使得模型中的变量不仅包含连续性变量,还包含离散型变量(如二值变量),这就使得钢铁企业能源系统优化问题不是一个简单的线性规划问题,而是一个MILP优化问题[12-14]。

MILP(Mixed Integer Linear Programming)混合整数线性规划法广泛应用于分析各种不同的系统。一个MILP问题包括,一个目标函数、若干变量和一些约束条件。MILP问题的描述如下:

目标函数:

约束条件:

在钢铁企业能源系统中,f(x,y)表示系统的总能耗;g(x,y)=0是一系列等式方程,描述系统的用能行为,如能源经过设备前、设备后以及在设备中消耗之间的关系;不等式方程组h(x,y)≤0,能够详细说明系统中的不等关系,如一台设备对能源或物料的存储容量;变量x是一组连续变量,代表所有的能源介质和物料;变量y是离散变量,又叫二值变量。

1.3 可视化工具软件ReMIND

在这里,笔者选择可视化工具软件ReMIND作为建模平台。可视化工具软件 ReMIND,是由瑞典Linkoping University基于MIND方法开发的软件系统。在ReMIND软件中建立钢铁企业能源系统模型,能够直观反映钢铁企业中多设备、多过程、串联、并联、反馈等能源消耗结构特点,并且此软件集建模与优化于一体,可有效输出优化结果。

ReMIND软件中所描述的能源系统模型,以标准化的形式表示,经过MPS产生器生成MPS文件,可将其保存,用于优化解算器优化。ReMIND软件中自带的优化解算器有CPLEX和Lp_solve。一般,还可以应用其它优化解算器进行优化(本文选用LINGO优化解算器)。ReMIND软件建模、优化流程,见图2。

图2 ReMIND建模、优化流程图

1.4 ReMIND中的函数方程

ReMIND软件中的函数方程,从各个方面描述每台耗能设备的工作状态,结合所建模型,能够准确模拟企业现实生产过程。在此,简单介绍一下ReMIND中的主要函数方程[15],函数中出现的参数,命名如表1所示。

表1 参数命名

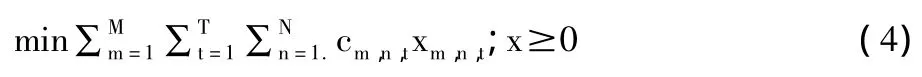

(1)目标函数。

某时间步骤t,在第m个源节点的第n条流向上的流量是 xm,n,t,与之相对应的系数为 cm,n,t。所有时间步骤上所有源节点的流量和,是MILP问题中的目标函数,这里求其最小值。

(2)Source函数。

Source函数定义一种资源的源头,可以在Source函数中定义这种资源的单价。在节点上,针对某种资源设置了Source函数之后,就只有这种资源的流出流向,而没有流入流向。

(3)Destination函数。

Destination函数定义一种资源的最终存储处。与Source函数相反的是,针对某种资源设置了Destination函数之后,就只有这种资源的流入流向,而没有流出流向。

(4)Boundary函数。

Boundary函数是对一个节点的所有流入流量和设置的限制,它描述了一个加工设备的实际加工能力。

在任意时间步骤t上,对某个节点s的所有流入流量之和,应满足上述条件。

(5)FlowDependency函数。

FlowDependency函数定义两种资源的依赖关系,这两种资源可以是一同流入一个节点的不同资源,也可以是一种资源经过一个节点转换之后的另一种资源。

某任意时间步骤t,在s节点上的一种资源i与另一种资源j之间的依赖关系由cs,t确定。

(6)FlowRelation函数。

FlowRelation函数,定义同种资源在流入或流出一个节点时,不同流向间的比例关系。

某任意时间步骤t,流入或流出节点s的流量和为 Frm,t,则不同流向的流量 xs,i,t有一定的限制大小如式(8)所示,ds,i,t是与之对应的介于0 与 1 之间的系数。

2 钢铁企业能源系统建模

2.1 钢铁企业能源系统特点

钢铁行业作为一个高能耗的行业,研究其生产过程中能源的使用情况,有很大的实际意义。但是,其特殊的企业生产过程,又决定了能源系统的复杂性:在生产过程中,物料和各种能源的持续消耗以及加工设备的连续运作,属于连续型生产过程;同时,诸如设备的开启和关闭等过程,又属于离散型生产过程。因此,钢铁企业能源系统是一个复杂的综合性生产能源系统。

某大型炼钢企业,是一个生产用能大户,该企业2010年主要产品产量135667吨,总综合能耗为231079.05吨标煤,其中锻件分厂生产锻件68312吨,能耗 114790.12吨标煤,占企业总能耗的近50%。本文针对企业中的锻件分厂进行建模,分析其能源使用情况,优化能源使用结构。

2.2 钢铁企业能源系统MIND模型

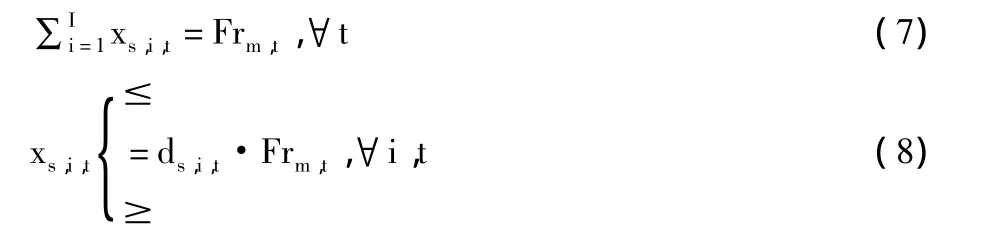

锻件厂中包括锻压过程和热处理过程,生产工艺见图3。钢锭成品高温加热后,经过水压机或者油压机进行压把、镦粗、强压、拔长和扩孔等;锻后进行热处理,消去应力,调整内部组织和增加机械性能。主要消耗能源为重油、煤气和电力,物料是钢锭成品。

图3 某钢铁企业锻件生产工艺流程图

针对实际的锻件厂生产过程,本文首先对模型系统进行“定界”。在此,忽略能耗量小的以及降耗空间小的设备,如行车(吊运)、粗加工设备等,有效的设备有加热炉2台、操作机1台、水压机1台、油压机1台、热处理炉2台、电炉1台、重油回收设备以及水槽、油槽各一台。各种设备的加工能力和所需能耗如表2所示。根据一般企业应用的“单一制分时电价”制度,本文中将电力价格分为峰时段1.019元和谷时段0.488元。相应地,在模型中把Timesteps分2步,T1和T2。重油、煤气以及原材料钢锭,无论在T1时间段还是T2时间段,价格均相同,分别为2450元/tce、8554元/tce、5000元/t。设置各个设备的所需函数,建立能源系统模型见图4。

表2 设备信息表

图4 ReMIND软件中,某钢铁企业锻件生产能源系统模型图

3 钢铁企业能源系统优化

由于不同的时间步骤,其能源和物料成本不同,因此,本文先按照时间优化,使得目标函数最小,企业生产成本最低;在此基础上,再利用回收利用设备,对某些能源介质回收使用,研究其成本降低空间。

3.1 按时间优化

本文不考虑重油的回收利用,依据电力在不同时间段(T1、T2)的价格差异,对目标函数进行优化。

优化结果显示:目标函数1个(重油、煤气、电力以及钢锭的总价值最小)、变量77个、约束条件69个,若T1、T2两个时间段共生产200吨的锻件,则最低成本为811579.6元。其中,T1时间段生产50吨、T2时间段生产150吨;加热炉1处理钢锭80吨(T1:0,T2:80)、加热炉 2处理钢锭 120吨(T1:50,T2:70);水压机处理钢锭50吨(T1时间段工作)、油压机处理钢锭150吨(T2时间段工作);热处理时,选择耗煤气量较小的热处理炉2,耗煤气9.55tce;同理,选择水槽而非油槽进行淬火,耗电量0.62tce。

由于T1时间段为耗电峰时段,因此从结果中可以看出T1时间段生产的锻件明显少于T2,T2时间段生产满载。其他设备亦同时兼顾自身的生产能力及能耗量,当生产安排如以上所述时,能耗量最小,总成本达到最低811579.6元。

3.2 回收利用优化

加入重油的回收利用设备,对加热炉2的耗重油量进行回收利用,其工作耗电情况为X。

优化结果显示:重油回收利用设备回收1tce的重油所耗电量不同时,总成本不同,具体情况见表3。从表中可知,当忽略回收利用设备的耗电量时,系统总成本达到最低795470.9元,相对之前的811579.6元,总成本减少了16108.7元;当回收利用1tce的重油耗电量0.2958tce时,加或者不加回收利用设备的总成本相同(注:本文中所说的总成本不包含设备购置成本);耗电量大于0.2958tce时,回收利用使得总成本提升,直到耗电量为0.5tce,总成本变为恒量815622.1元。回收利用效果变化趋势图,见图5。

图5 回收利用效果变化趋势图

由于重油、电力分时段的成本不同,以及所加重油回收利用设备的耗电情况的不同,系统的总成本也不同。根据上述优化结果,在实际生产中,如果所加回收利用设备使得回收1tce的重油耗电量小于0.2958tce时,对整个生产系统的节能是有帮助的,此时可予以实施。如果相反,单从考虑总成本的角度来说,建议不要加回收利用设备。

表3 回收利用优化结果

4 结束语

MIND方法,作为一种专门面向企业级能源系统的建模及优化的方法,能够直观、可视化地描述企业的能源消耗过程。本文将其应用于某钢铁企业,了解其锻件生产过程中的能源使用情况,优化生产过程,能够为企业提供最优投入策略,使其总生产成本达到最小。

[1]Jebaraj S,Iniyan S.A review of energy models[J].Renewable and Sustainable Energy Reviews,2006,10(4):281-311.

[2]Christos A Frangopoulos,Michael R von Spakovsky,Enrico Sciubba.A brief review of methods for the design and synthesis optimization of energy systems[J].International Journal of Applied Thermodynamics,2002,5(4):151-160.

[3]余岳峰,胡建一,章树荣,等.上海能源系统 MARKAL模型与情景分析[J].上海交通大学学报,2008,42(3):360-364,369.

[4]佟庆,白泉,刘滨,等.MARKAL模型在北京中远期能源发展研究中的应用[J].中国能源,2004,26(6):36-40.

[5]Cosmi C,Cuomo V,Macchiato M,et al.Waste management modeling by MARKAL model:A case study for Basilicata region[J].Environmental Modeling and Assessment,2000,5(1):19-27.

[6]遆曙光,王韵,徐广印.基于LEAP的居民生活能源与环境情景分析[J].河南农业大学学报,2010,44(2):229-232.

[7]迟春洁,于渤,张驰.基于LEAP模型的中国未来能源发展前景研究[J].技术经济与管理研究,2004(5):73-74.

[8]陈光,陆钟武,蔡九菊,等.宝钢能源优化模型的研究[J].冶金能源,2003,22(1):5-9,37.

[9]Christer Ryman,Magnus Karlsson,Carl-Erik Grip.The MIND method for analysis of resource efficiency in industrial systems for materials production[C]//The 2nd International Seminar on Society& Materials.2008:1-10.

[10]Mei Gong.Optimization of industrial energy systems by incorporating feedback loops into the MIND method[J].Energy,2003,28(15):1655-1669.

[11]Mehrdad Heidari Tari,Mats Soderstrom.Optimisation modeling of industrial energy systems using MIND introducing the effect of material storage[J].European Journal of Operational Research,2002,142(2):419-433.

[12]Christodoulos A Floudas,Xiaoxia Lin.Mixed integer linear programming in process scheduling:Modeling,algorithms and applications[J].Annals of Operations Research,2005,139(1):131-162.

[13]Haining Kong,Ershi Qi,Hui Li,et al.An MILP model for optimization of byproduct gases in the integrated iron and steel plant[J].Applied Energy,2010,87(7):2156-2163.

[14]Patrik Thollander,Nawzad Mardan,Magnus Karlsson.Optimization as investment decision support in a Swedish medium-sized iron foundry-A move beyond traditional energy auditing[J].Applied Energy,2009,86(4):433-440.

[15]Magnus Karlsson.The MIND method:A decision support for optimization of industrial energy systems-Principles and case studies[J].Applied Energy,2011,88(3):577-589.