小型无活塞杆磁力油缸的性能研究

宋义林,高树枚,张顺平

(黑龙江大学 机电工程学院,哈尔滨 150080)

0 引 言

随着老龄化社会的急剧发展,养老保险金的问题,空巢老人的养老问题,老年人对家庭的经济与护理负担问题等[1],已经成为日益突出的社会问题。例如,在老年人中极易发生的中风、脑瘫等脑血管疾病和神经系统疾病,会造成老年人双腿失去行动能力,需要长期卧床休养。另外每年因大量交通事故造成下肢损伤或者神经系统损伤的患者也会出现腿脚不便。在长期卧床的患者和老年人中,由于大腿肌肉和关节缺乏锻炼,常引发关节僵硬和肌力恢复慢等并发症,对患者的康复产生很大的影响,甚至造成严重的后遗症。研究表明,在患者康复的过程中,进行适当的康复训练有助于恢复患者的关节功能和增加肌力,促进骨骼愈合,提高康复效果[2]。因此设计一款结构简单、使用安全、适合长期卧床使用的腿部康复装置是十分必要的。

本文所研究的无活塞杆式磁力油缸主要是为了开发针对长期卧床病人及其老年人进行康复训练的一种缓冲力小、速度可控,躺在床上就能锻炼身体的小型腿部康复运动装置中的一种新型活塞装置。无活塞杆式磁力油缸具有众多优点,如:无活塞杆,轴向安装空间小;行程范围大,可获得很大的行程与内径之比;活塞两端面积相等,相同压力、流量下,速度、推力相同;无杆,不容易产生挠曲,又由于有导轨,因此可承受各个方向的载荷和扭矩等。此类无活塞杆式磁力油缸产品在国内市场上虽有应用,但原理性的问题还有不明之处[3-6]。因此,进一步弄清无活塞杆磁力油缸的性能、原理、特性等,对研究和开发长期卧床使用的腿部康复装置具有理论与实践意义。

1 无活塞杆磁力油缸的作用原理

1.1 作用原理

无活塞杆式磁力油缸是一款磁块耦合式油缸,位于缸筒内部的活塞是由单组或多组圆形磁铁以不同排列方式组合而成的带有磁性的活塞;而在缸筒的外部也同样有由单组或多组环形磁铁以不同排列方式组合而成的活动滑块。当人为给活动滑块以外力让其沿缸筒外部移动时,由于活塞内外的耦合作用,滑块带动缸筒内部的活塞一起移动,进而使缸筒内的油压升高推动执行元件动作,完成特定功能;或者,通过节流阀等液压元件调节油缸内部的压力,使活动滑块获得不同的负荷。本研究中磁力油缸的使用就是通过油缸内部压力的调节,使滑块可获得不同的腿部康复力。因此,缸筒内外的磁块耦合性能是油缸开发中的关键因素,也直接决定着油缸的性能。无活塞磁力油缸使用单组磁铁时的作用原理示意图见图1。

图1 无活塞磁力油缸单组磁铁的作用原理示意图Fig.1 Principle of the magnetic cylinder without piston rod

设计中需要研究的磁块耦合作用主要包括:①磁活塞与活动滑块之间的磁耦合性能及其变化规律;②磁块形状、磁极排列与固定方式对油缸承载性能的影响,确定磁铁的最佳组合方式及磁铁最大利用率;③磁活塞与活动滑块错开位移对承载能力的影响及其变化规律等。

1.2 磁耦合性能的影响因素

由于采用了永磁铁作为油缸的活塞和活动滑块,所以周围的介质、内外磁铁的磁极排列关系以及活塞和活动滑块的结构形式等都将影响磁力油缸的磁耦合性能。其影响因素主要包括:①缸筒壁厚度;②缸筒所用材料;③磁铁磁组极性方向的不同排列组合;④磁组间距;⑤磁铁形状。

解明上述诸多因素对磁力油缸磁耦合性能的影响,将会对磁力油缸的结构设计和性能优化奠定基础。

2 无活塞杆磁力油缸研究方法

2.1 研究方法

选择高性能、高剩磁、低价格的稀土类高强磁铁,即钕铁硼强磁永磁铁作为磁活塞和磁活动滑块的材料,进行了磁力油缸的磁耦合性能分析。

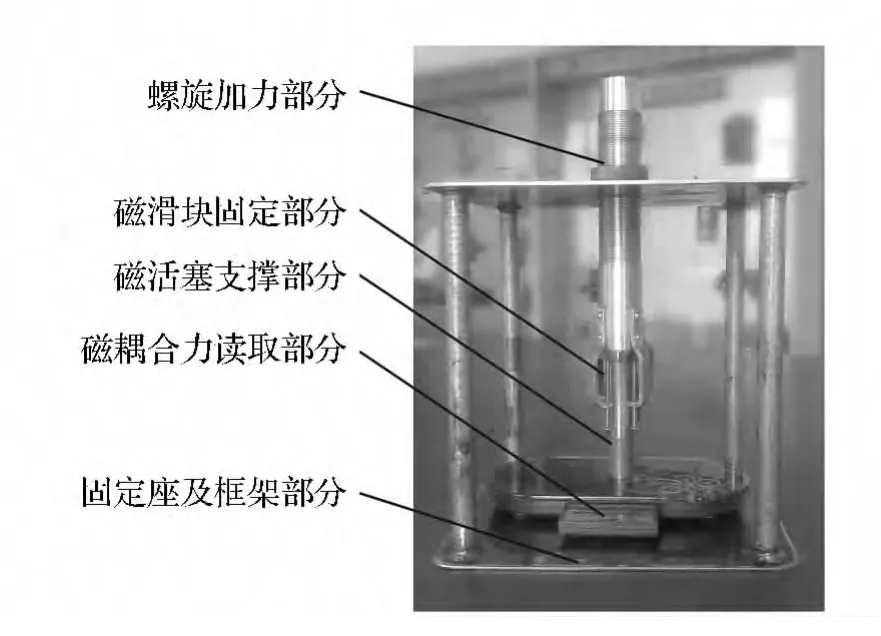

为了能够高效地分析无活塞磁力油缸的相关性能,本研究中采取了用有限元通用软件分析与开发实验装置进行对照实验相结合的方法进行研究。有限元通用软件采用的是Ansoft Maxwell,利用该软件可对永磁铁产生的磁场强度及磁耦合力情况进行不同工况、不同条件的仿真研究。与此同时,为了验证有限元计算的有效性,开发了如图2所示的实验装置,利用该装置可检测磁活塞和磁活动滑块之间在磁极排列形式、磁组间隔、磁组对数、磁铁大小等各种不同条件下的磁耦合力。

该装置主要由螺旋加力部分、磁滑块固定部分、磁活塞支撑部分、磁耦合力读取部分、固定座与框架部分组成。磁滑块通过4个螺栓固定在具有外螺纹的套管上,并可随套管一起转动;磁活塞位于套管内并由于磁力作用使其与套管外的磁滑块相互吸引,在磁活塞的下端有支撑杆与其相接,支撑杆的下端与测力装置连接。固定座与框架部分主要由上下底板和框架组成,上下底板之间用4根薄壁圆管焊成一体构成实验装置的基本结构。其中,上底板的中间焊有一螺母可与具有外螺纹的套管进行螺旋传动。实验时,通过旋转螺纹套管推动磁环施加载荷,累计螺纹管旋转圈数与螺距乘积来计算错开位移。载荷值则通过磁活塞经支撑杆作用在测力装置上的压力数值读取。从而得到 “载荷——磁活塞、磁环错开位移”的关系及其变化规律。

图2 实验装置Fig.2 Experimental device

2.2 实验条件

由于本研究所要开发的无活塞杆式磁力油缸主要是针对长期卧床病人及其老年人进行康复训练的一种新型活塞装置,因此实验材料、实验条件与有限元计算都是围绕着上述条件而展开的。具体的实验材料与条件如下:

油缸缸筒内径d=26mm,外径D=28mm;磁活塞、磁环滑块材料牌号为N35钕铁硼强磁;单块磁铁厚度为10mm;磁活塞为外径是26mm的圆柱体;磁环底面边长为50mm的正方形,中心加工直径为28mm的通孔。

文中如无特殊说明,均采用上述实验条件。

3 实验、计算结果及分析

3.1 缸筒壁厚的影响

磁活塞、磁环通过磁场相互作用构成磁耦合结构,因此相互作用距离直接由缸筒壁厚决定。根据磁场感应原理,磁组间距离越大,磁位降也越大,磁场强度将越弱,得到的耦合力也就越小。所以,在保证油缸壁厚满足机械强度、刚度及使用要求的前提下,应尽量选择高强壁薄的缸筒。

3.2 缸筒材质的影响

所研究的磁活塞、磁环耦合结构是隔着油缸缸筒相互作用。因此,缸筒材质的导磁率直接影响磁位降的大小。为了解明缸筒材料对磁耦合力的影响,本文利用不锈钢和铝合金这两种材料加工了简易的类似油缸的装置并进行了实验。实验结果显示:不锈钢材质缸筒模型,获得的最大磁耦合力为98N;铝合金材质缸筒模型,获得的最大磁耦合力为102N,二者差异不大。进一步验证表明,二者的误差率主要来自于不锈钢纯度。如果不锈钢纯度提高,误差率会显著减小。

此后,又利用Ansoft Maxwell有限元分析软件对多种不导磁材质缸筒模型进行了计算,结果见表1。由表1可见,不导磁的不同材质缸筒,对磁力耦合结果的影响并不大。

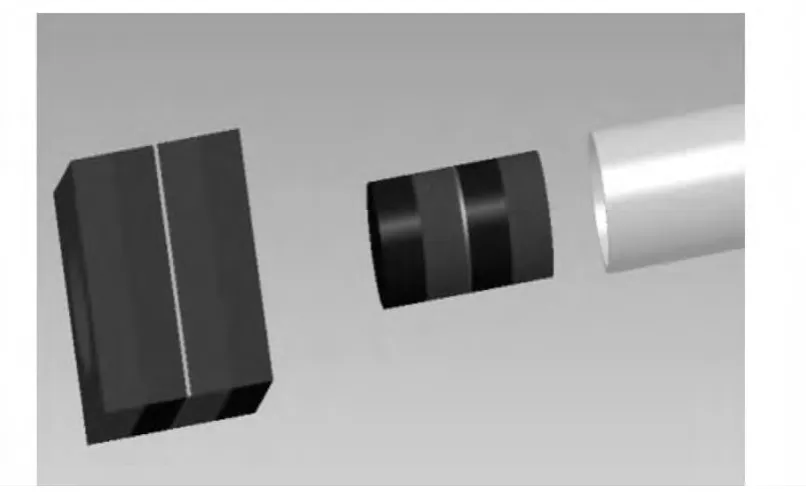

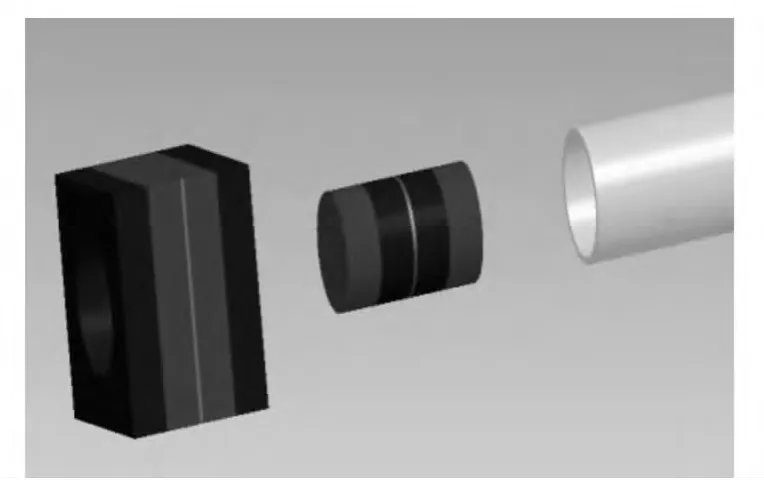

3.3 磁组排列的影响

由于磁铁具有方向性,所以在多组磁铁形成的磁活塞、磁环的磁力耦合结构下,磁极方向的改变将会影响到磁力耦合的结果。在多组磁铁形成的磁力耦合结构中,最简单的就是两组磁铁构成的结构,可分为两磁组同向排列 (图3)和两磁组反向排列 (图4)。

表1 不同材质油缸缸筒有限元分析结果Table 1 Results of magnetic coupling force obtained by finite element analysis for different cylinder body materials

图3 两磁组同向排列模型图Fig.3 Model of two magnets arranged in the same direction

图4 两磁组反向排列模型图Fig.4 Model of two magnets arranged in the reverse direction

对以上两种情况均进行了实验检测及有限元分析计算。实验与计算时,两磁组的间距取为0mm,即两组电极紧贴在一起。

两种不同磁组排列所得到的实验与有限元计算结果分别见图5和图6。其中图5为两磁组同向排列时的结果,图6为两磁组反向排列时的结果。

图5 两磁组同向排列时的结果Fig.5 Results for two magnets arranged in the same direction

图6 两磁组反向排列时的结果Fig.6 Results for two magnets arranged in the reverse direction

由图5、图6可见实验结果和有限元计算结果在能够得到的最大耦合力上是有一点差异的,这是因为实验条件与有限元计算时的理想条件难以完全一致,但两者的变化趋势一致、计算结果也基本吻合,说明计算和实验结果可信。从两图的比较中还可以看出,磁组反向排列模型所获得的最大磁耦合力相比磁组同向排列模型明显提高,约高出75%。而且,磁组反向排列模型的最大磁耦合力出现在活塞环与磁活塞错开距离为6mm,而同向时则错开距离达到12mm。由此可判定,磁组反向排列模型的定位精度和载荷性能都优于磁组同向排列模型。

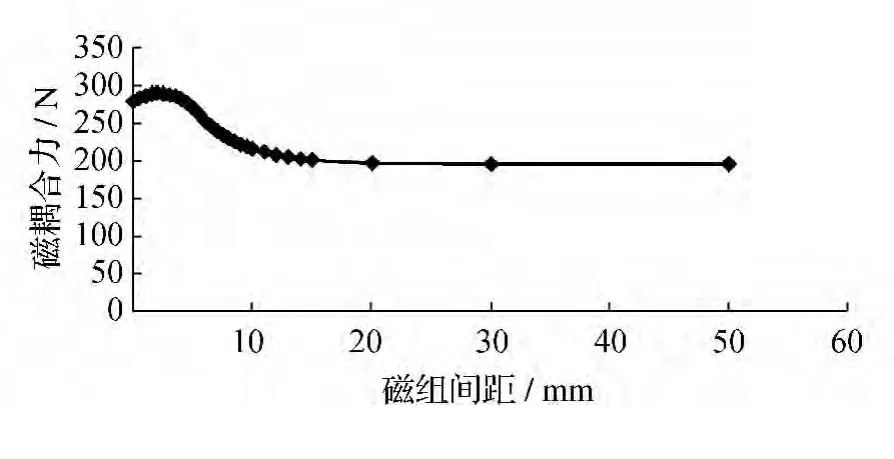

3.4 磁组间距的影响

磁铁周围的磁场强度随与磁极距离的增加而减小,因此相邻磁组间的磁力影响程度也将随着距离的改变而变化。而相邻磁组间的磁场影响程度将影响着磁力耦合的结果。双组磁铁反向、活塞与磁环错开5.5mm保持不变、改变磁组间距所得到的耦合力的实验结果见图7。

图7 错开距离为5.5mm两磁组反向排列时的结果Fig.7 Results for two magnets arranged in the reverse direction with separation distance 5.5mm

由图7可见,磁阻间隔为2~4mm处出现了最大值。为了验证磁组间隔距离的最优点,本研究还对活塞与磁环的错开距离、磁阻间隔两个变量同时改变条件下的多磁组耦合力情况进行了有限元分析。图8为建立的有限元计算模型。

图8 不同磁组的有限元计算模型Fig.8 Finite element analysis model with different combination of magnets

表2与表3为有限元的计算结果。计算条件为:磁组间距为0~4.5mm,磁组与磁环的错开距离为3~8mm。由表2、表3可见,当磁组间距为0,即磁组之间无间隙时,磁组与磁环间无论错开多少距离,相比而言,只能得到比较小的磁耦合力。随着磁组间距的增大,磁耦合力有一个增大的过程,但到达最大值后会出现回落。在三磁组和四磁组的有限元分析计算中出现了相似的变化规律,即磁组间距为3.5~4mm、磁活塞与磁环错开5~7mm可以获得较大的磁耦合力,特别是在磁组间距为3.5~4mm、磁活塞与磁环错开7mm处可获得磁耦合力的最大值。这可确认为本磁力油缸使用条件下的最优值。

表2 三磁组反向排列时磁耦合力的计算结果Table 2 Results of magnet coupling force for three magnets arranged in reverse direction /N

表3 四磁组反向排列时磁耦合力的计算结果Table 3 Results of magnet coupling force for four magnets arranged in reverse direction /N

3.5 磁铁形状的影响

3.5.1 磁铁厚度的影响

磁铁的厚度直接影响磁铁的磁场宽度,以单组磁铁为计算模型,经有限元计算得到的磁铁厚度与磁耦合力的关系见表4。由表4可见,选择磁铁厚度5~10mm为宜,超过10mm后磁耦合力的增加趋势明显变缓。

表4 不同厚度的单组磁铁所得到的最大磁耦合力Table 4 Maximum magnetic coupling force from single magnet with different thickness

根据使用功能及总的油缸尺寸选定磁铁总的厚度为40mm,通过改变磁组数量来确定单组磁铁的厚度,其有限元计算所得到的磁耦合力结果见表5。由表5可见,也存在着最优组数,即磁铁总的厚度确定为40mm时,磁组数为4组可得到最大的磁耦合力。

表5 总厚度确定改变磁组数时所得到的最大磁耦合力Table 5 Maximum magnetic coupling force when changing the number of magnet in the determining thickness

3.5.2 磁环外径的影响

当磁环的内径确定后,磁环外径的大小决定着磁环磁铁的断面积,进因影响着磁铁周围的磁场,也会对磁力耦合结果产生影响。磁环的内孔直径为28mm,磁活塞、磁环滑块错开距离为6mm、单组磁铁条件下的磁耦合力计算结果见图9。由图9可见,当磁环内、外半径相差>15mm,磁耦合力随磁环外径增大而增大的趋势明显减缓,近似于饱和状态。因此选择磁环时内、外半径差为15mm,这样既能保证磁力耦合性能,又不浪费磁铁材料,为设计结构紧凑的磁力油缸提供了理论依据。

4 结 论

图9 不同磁环外径下的有限元分析结果Fig.9 Results obtained from finite element analysis under the different magnet ring external diameter

本文针对无活塞新型磁力油缸研究开发的关键问题,采用Ansoft Maxwell有限元分析软件,结合自行开发的无活塞杆磁力油缸实验装置,对无活塞杆磁力油缸的磁耦合力性能及其相关的影响因素等,进行了详细分析和实验研究。有限元分析与实验结果表明,油缸缸筒壁厚在满足强度要求的前提下应尽量减薄,磁铁组合方式应为相邻磁组间反向安装,磁组间隔距离约为4mm,磁环内、外径之差约为15mm,磁活塞中心去除材料部分≤10 mm,在保证上述条件下,可以得到无活塞杆磁力油缸的最佳性能,并可实现油缸结构的小型化。

[1]李 红,汪梅朵,黄华玲,等.对老年慢性病患者照顾者家庭负担的调查分析 [J].中华护理杂志,2009,44(6):561-564.

[2]Boer B D,Van Wetten M L,Pruimboom L.Chronic inflammatory diseases are stimulated by current lifestyle:how diet,stress levels and medication prevent our body from recovering [J].Nutrition & Metabolism,2012,9 (32),1-14.

[3]谭东现,牟 坚,丁铁勇.永磁机构磁场计算与仿真分析 [P].1001255310720007204,2007.

[4]袁胜发.介绍一种磁性无活塞杆气缸 [J].机床与液压,1996,(4):36.

[5]刘 芬,张利平.无活塞杆气缸 [J].现代制造工程,2002,(8):60-61.

[6]陈松涛.无活塞杆式气缸的发展概况 [J].液压与气动,1991,(1):26-27.