水解沉淀法制备超细碱式碳酸锌的试验研究

张林进,陈利梅,陈川辉,叶旭初

(南京工业大学材料科学与工程学院,江苏南京 210009)

超细氧化锌的制备有多种途径,如沉淀法[1-2]、溶胶-凝胶法[3]、微乳液法[4]、固相法[5]等。 水解沉淀法是目前工业化前景较好的一种方法,其制备的产品颗粒均匀、致密,便于过滤洗涤[6]。工业生产中主要将碱式碳酸锌在马弗炉或是回转窑中煅烧得到氧化锌,碱式碳酸锌前驱体的粒度分布及形貌直接影响到氧化锌粒度和形貌。锌灰是铅、锌、钢冶金过程中的中间产物,其成分复杂,如若废弃,不仅浪费资源还对环境造成污染。笔者采用NH4HCO3和氨水浸出锌灰后经除杂净化得到的高纯锌氨溶液为原料,研究加热水解沉淀工艺条件对碱式碳酸锌的粒径分布的影响。

1 实验部分

采用氨法浸出锌灰,经除杂净化得到高纯锌氨溶液。高纯锌氨溶液中的锌质量浓度约为100 g/L。锌氨溶液加热水解的反应式如下:取一定量的锌氨溶液,分别调节蒸氨温度、搅拌速度、锌浓度、负压来控制蒸氨速率。蒸氨结束后过滤,沉淀经洗涤、烘干得到碱式碳酸锌。蒸出的氨气和滤液回收利用。碱式碳酸锌在450℃下保温90 min,煅烧得到氧化锌。

2 结果与讨论

2.1 工艺条件

2.1.1 搅拌速度和蒸氨温度的影响

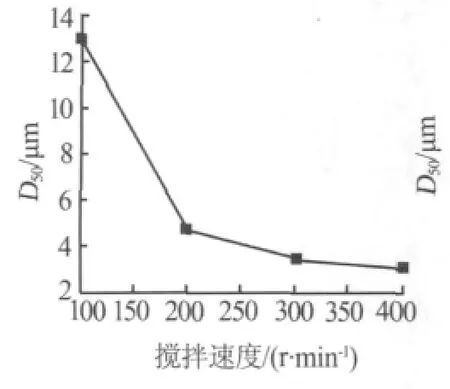

测定了在同一温度下,不同转速对碱式碳酸锌粒度的影响,如图1所示。由图1可以看出,随着搅拌速度的增加,碱式碳酸锌的粒径变小。搅拌过程加速了氨气的挥发,使得蒸氨化学反应加快向右进行。当转速为300~400 r/min时,碱式碳酸锌的粒径变化不是很大。搅拌速度对于反应器中的混合、能量分布以及水力学状态都有非常重要的影响[7]。搅拌速度增大有利于微观混合效果的改善,增加了构晶离子间碰撞接触几率,提高成核速率。同时,由于溶液的湍流程度增强,剪切力相应增大,当刚生成的晶粒受到较大的剪切力时,会破碎成细小的颗粒,表现为生长速率的降低,从而使得粒径随着搅拌速度的增大而减小。随着转速的进一步提高,该作用逐步减弱。考虑到工业应用过程中转速越大能耗越高,实验取搅拌转速为300 r/min。

在超细粉体沉淀法制备中,反应温度不仅影响反应溶液的过饱和度和反应速率,而且对碱式碳酸锌的粒径等性能的影响较大。在搅拌速度为300 r/min时,测定了不同的蒸氨温度对碱式碳酸锌的粒度的影响,如图2所示。由图2可见,当蒸氨温度低于90℃时,碱式碳酸锌的粒径随着蒸氨的温度升高而降低;在蒸氨温度为90℃时,碱式碳酸锌的粒径出现一个最小值;蒸氨温度高于90℃后,随着温度的升高碱式碳酸锌的粒度变大。这可能是因为在沉淀反应中,反应温度的变化会引起溶液过饱和度的变化,而反应速率与反应温度密切相关。因此,溶液过饱和度和反应速率共同影响溶液中晶核生成速率和生长速率。在90℃之前,随着温度的升高,氨气挥发速率加快 (氨气的挥发反应属于吸热反应),蒸氨反应加快。蒸氨化学反应属于吸热反应,随着温度的升高,反应平衡向右移动,此时溶液的过饱和度是影响晶核生成速率的主要因素。当反应温度高于90℃时,晶核生成速率和生长速率同时成为影响产品粒径的主要因素,温度的升高有利于提高晶核的生成速率,但同时也提高晶体的生长速率。综合实验结果,选择蒸氨温度为90℃。

图1 搅拌转速对碱式碳酸锌粒径的影响

图2 蒸氨温度对碱式碳酸锌粒径的影响

2.1.2 蒸氨时间和锌氨溶液中锌浓度的影响

在搅拌速度为300 r/min、蒸氨温度为90℃下,不同蒸氨时间对碱式碳酸锌粒径和析出率的影响如图3所示。由图3可以看出,随着蒸氨时间的延长,蒸氨越彻底,析出率越高,得到的碱式碳酸锌越多,但是碱式碳酸锌的粒径越大。这是由于晶粒的生长以及在蒸氨初期产生的沉淀物成为后续蒸氨析出固体产物的晶种再结晶而造成的。一定时间后,锌的析出率变化不大,因此可以根据后续产品的粒度要求选择适宜的蒸氨时间。

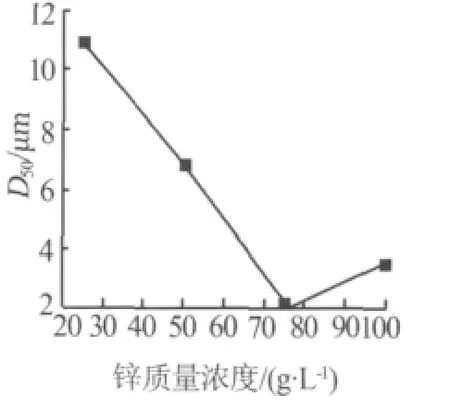

在搅拌速度为300 r/min、蒸氨温度为90℃条件下,研究不同的锌离子浓度对碱式碳酸锌粒径的影响,如图4所示。由图4看出,随着锌离子浓度的增大,碱式碳酸锌的粒径先减小后增大。当锌离子质量浓度在75 g/L时,碱式碳酸锌的粒径出现一个较小值。当锌离子浓度较低时,溶液中的过饱和度也较小,从而单位体积内产生的晶核数也较少,所以得到的粒子一次粒径也就较大;随着锌离子浓度的增加,溶液过饱和度也逐渐增大,成核速率大于晶核生长的速率,大量晶核在反应开始时迅速产生,利于形成一次粒径较小的粒子,使得粒子一次粒径逐渐减小。但是当锌离子浓度过高时,溶液中离子之间双电层变薄,排斥力减小,将会使沉淀物粒子之间的团聚现象加剧,所以当锌离子浓度达到一定值后,继续增大锌离子的浓度,所得样品的粒径增大。综合实验结果,选择锌离子质量浓度为75 g/L。

图3 蒸氨时间对碱式碳酸锌粒径和析出率的影响

图4 锌离子浓度对碱式碳酸锌粒径的影响

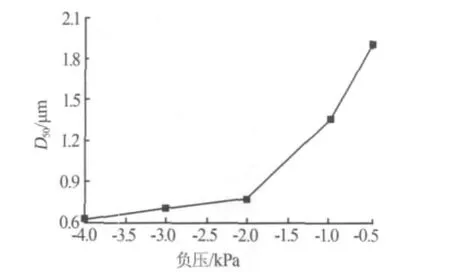

2.1.3 负压的影响

在搅拌速度为300 r/min、蒸氨温度为90℃、锌离子质量浓度为75 g/L条件下,反应系统不同微负压对碱式碳酸锌粒径的影响如图5所示。由图5可见,随着系统内的负压降低,碱式碳酸锌的粒径呈现减小的趋势。在负压为-2 kPa时,碱式碳酸锌的D50为0.77 μm;当负压小于-2 kPa后,碱式碳酸锌的粒径减小趋势不是很明显。在负压下,蒸氨反应溢出的氨气和二氧化碳迅速排出反应系统,加速蒸氨反应向右进行,缩短蒸氨时间,从而降低了产物的粒度。结合工业应用与实验结果,选择负压为-2 kPa。

图5 负压对碱式碳酸锌粒径的影响

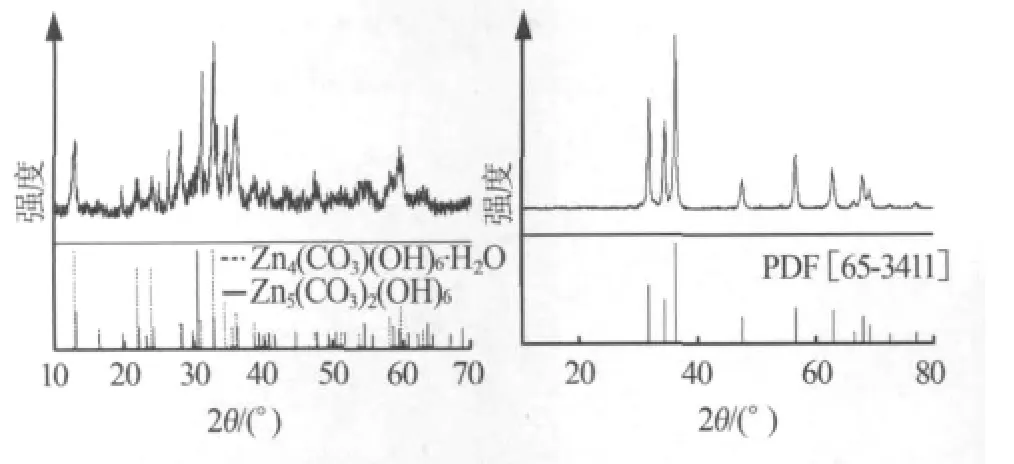

2.2 产物的X射线衍射分析和扫描电镜分析

在搅拌速度为300 r/min、蒸氨温度为90℃、锌离子质量浓度为75 g/L、负压为-2 kPa的蒸氨条件下,所得到的碱式碳酸锌的XRD衍射谱图如图6a所示。 由图 6a 得出,碱式碳酸锌为 Zn5(CO3)2(OH)6和 Zn4(CO3) (OH)6·H2O 的 混 合 物 , 与 标 准 卡 片JCPDF:19-1458和 JCPDF:03-0787特征峰一致。采用蒸氨水解沉淀法制备得到的碱式碳酸锌为单斜晶系。图6b为煅烧后得到产物氧化锌的XRD衍射谱图。由图6b可知,煅烧后得到的氧化锌粉体为六方晶系纤锌矿结构 (空间群为P63mc),与标准卡片JCPDF:65-3411的特征峰一致。所得的氧化锌粉体XRD谱图中未见其他杂相衍射峰,说明产物纯度很高。氧化锌衍射峰尖锐,表明得到的氧化锌结晶程度高。

图6 碱式碳酸锌和氧化锌的XRD谱图

碱式碳酸锌和氧化锌的扫描电镜图分别如图7a、7b所示。由图7可见,碱式碳酸锌为近似球形颗粒,且颗粒尺寸大小与粒度仪所测结果吻合,D50为0.77 μm。煅烧后的氧化锌形貌被削弱,氧化锌经粒度仪测试D50为0.69 μm,扫描结果与其相符。

图7 碱式碳酸锌和氧化锌的SEM图

3 结论

采用加热水解沉淀法制备碱式碳酸锌,最佳工艺条件为:搅拌速度为300 r/min、蒸氨温度为90℃、锌氨溶液中锌质量浓度为75 g/L、负压为-2 kPa。在最佳工艺条件下制备的碱式碳酸锌为单斜晶系的Zn5(CO3)2(OH)6和 Zn4(CO3)(OH)6·H2O 混合物,形状近似球形颗粒,D50为0.77 μm。煅烧后的氧化锌为六方晶系纤锌矿结构,D50为0.69 μm。

[1]汤皎宁,龚晓钟,李均钦.均匀沉淀法制备纳米氧化锌的研究[J].无机材料学报,2006,26(1):65-69.

[2]Liu Yang,Zhou Jianer, Larbot A,et al.Preparation and characterization of nano-zinc oxide[J].Journal of Materials Processing Technology,2007,189(1/2/3):379-383.

[3]Ristic M,Music S,Ivanda M,et al.Sol-gel synthesis and characterization of nanocrystalline ZnO powders[J].Journal of Alloys and Compounds,2005,397(1/2):L1-L4.

[4]崔若梅,张文礼,徐中理,等.纳米氧化锌的制备与表征[J].化学世界,1999(12):630-633.

[5]崔小明,陈天舒.纳米氧化锌的制备及表面改性技术进展[J].橡胶科技市场,2010(13):9-14.

[6]李凤生,刘宏英,陈静,等.微纳米粉体技术理论基础[M].北京:科学出版社,2010.

[7]Franke J,Mersmann A.The influence of the operational conditions on the precipitation process [J].Chemical Engineering Science,1995,50(11):1737-1753.