单件批次管理在卷烟辅料配送过程中的应用

王毓敏,郭妙贞

WANG Yu-min,GUO Miao-zhen

(浙江中烟工业有限责任公司杭州卷烟厂,杭州 310024)

0 引言

随着现代信息化技术的迅猛发展,国内的烟草工业正逐步向信息化与工业化深度融合发展。为实现智能化、信息化卷烟,在实施了企业资源计划系统(以下简称ERP)、生产制造执行系统(以下简称MES)等系统之后,又实施了批次管理信息系统(以下简称批次系统),进一步提升了企业信息化水平,然而在批次管理实施过程中,由于在卷烟辅料配送环节人工参与操作较多,要完整准确地获取每件辅料生产全过程信息非常困难。

目前国内有许多优秀企业实施了批次管理,也有许多应用研究成果,但还没有颗粒度为“单件”的批次管理应用成果。本文通过对MES系统、物流高架库仓储系统(以下简称WMS)与辅料配送业务的联合改造,将信息技术、物联网技术及移动PDA应用到卷烟单件辅料流转过程,实现了单件批次管理,达到了物料快速追踪,精确定位,重现物料流转过程,减少产品质量追溯量的目的。

1 卷烟辅料配送特点

辅料配送是指按照机组生产计划将卷接包机组需要的辅料,按时、按量保质、连续地运送到指定工位的过程。目前烟草工业企业的自动化生产水平较高,基本实现了从原辅材料入库至成品出库全过程的自动化设备联接,但在卷烟生产环节的成型、卷接包装等各工序间有明显的停顿和等待时间,工序之间有一定量的在制品储存,其实质还是离散型生产。图1为卷包生产与辅料配送流程图。如图所示,卷包生产主要工序的辅料都是由辅料高架库配送。辅料高架库的主要作业环节是辅料的搭配和配送。

图1 卷包生产、辅料配送流程图

正常情况下,辅料配送由WMS自动完成,但在某些特殊情况,如辅料高架库故障、生产特殊卷烟品牌时会人工参与配送辅料,以及换牌后处理尾料托盘时的同一辅料多次操作问题。

综上所述卷烟辅料配送特点是自动作业与人工操作相互交融。正因为有了人工参与操作,各信息系统就难以准确、全面的获取生产信息。

2 单件批次管理现状与优势

2.1 单件批次管理定义与现状

批次管理是指产品从原材料投入到交付出厂的整个生产制造过程中,实行严格按批次进行的科学管理,它贯穿于产品生产制造的全过程。是在大规模批量化生产过程中,对产品品种、质量、产量、成本、生产周期等进行有效控制而采用的一种管理方法。在具体操作过程中,要合理的确定批次容量,当批次量确定为“单件”时,即为单件批次管理。

随着企业信息化水平的逐步提高,国内各行业内的优势企业均实施了批次管理,这些企业批次管理的批容量按同质性进行划分,即认为生产原料、生产条件、生产工艺相同的产品为同一批次,根据企业的实际情况,也有多个相近批次的总和成一个批次或将同一批号按条件拆分成几个批次的应用情况,但到目前为止还没有批次数量为“1”的批次管理。

2.2 单件批次管理优势

单件批次管理数量是唯一的,管理是终身的,一跟到底,这就促使它跟普通的批次管理相比具体无可比拟的优越性:

1)单件批次管理能有效减少流程性生产过程中批次量逐步放大的情况;

2)能精确的追踪与追溯到每一件物料;

3)能依据物料批次信息及内部加工过程进行产品的多维度比较分析;

4)能进一步提高物料精细化管理水平,实现物料管理与业务的外部延伸;

5)能实现灵敏、快速地反映市场、适应市场、服务市场。

质量是企业生命的源泉,为了立足市场,提高顾客满意度,在卷烟辅料配送环节引入了单件批次管理,旨在质量问题发生时能迅速准确地查出原因,精确确定追溯范围,从而将卷烟成品报废数量与顾客投诉率降到最低。

3 单件批次管理应用情况研究

3.1 批次管理信息系统

实现单件批次管理必须要有专门管理物料批次的信息系统——批次管理信息系统,该系统以全流程全物料范围为研讨对象,但其本身没有任何业务数据,需要通过接口获取其他信息系统的基础信息、生产信息。在烟草工业企业主要有八个业务流程:

1)原烟接收、分选到打叶复烤成品下线全过程;

2)片烟梗丝薄片接收、仓储、到耗用全过程;

3)香精香料收货、混合调配到混合液耗用全过程;

4)卷烟辅料从收货、仓储、配送到机台耗用的全过程;

5)烟丝制丝批次生产全过程;

6)滤棒成型以及滤棒耗用全过程;

7)卷包盒烟、件烟到调成品调拨出库全过程;

8)联营加工烟从生产下线、收货到调成品调拨出库全过程。

批次系统自动结合各业务系统提供的数据,通过系统与业务流程的联合改造消除各大流程的业务盲点,在打通八大业务流程的基础上,实现烟草工业企业生产流程的全线贯通。

3.2 卷烟配送批次改造

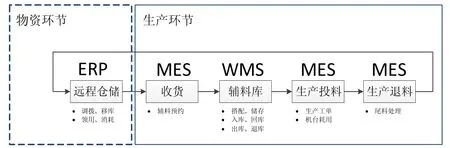

只有全生产过程进行有效的单件批次管理改造后,才能实现单件批次管理。辅料配送是批次管理八大业务流程之一。如图2所示,此环节主要通过对ERP、MES、WMS三个信息系统及相关业务的联合改造实现单件批次管理,批次改造的重点是辅料搭配、入库、储存、出库、机台耗用、退料、尾料处理及其他各种人工操作,改造目标是准确、完整的获取业务流程中所有的生产信息,并将数据接口给批次系统。

4 单件批次管理应用难点

在卷烟辅料配送过程实施单件批次管理时,由于单件批次信息量大、实物流动性强、人工介入操作多,遇到一些难点。

图2 辅料配送流程示意图

4.1 批次信息难以快速识别

卷烟辅料品种多达十多种,每个品种产地均不少于两家,每天消耗的辅料数以万计,单件批次的信息量非常大。辅料搭配主要通过人工介入方式完成,用有限的人力去识别海量的单件批次信息显然不具备可操作性。批次信息难以快速识别就成应用中遇到的第一难题。通过摸索与试验,尝试通过设计大件号来解决此难题。通过对辅料供应商的延伸管理,要求其在生产过程中记录每个单件辅料批次信息(简称小件号),同时为每个辅料输送运输单元(以下简称来料托盘)设立一个大件号,由供应商负责建立大件号与小件号的对应关系,并将此信息传至批次系统。这样在辅料搭配时只要识别大件号信息并将其与辅料托盘绑定,再将托盘信息接口至批次系统,就能追踪到每件辅料。

4.2 实物与批次信息一致性难以保证

解决了信息识别问题,随之而来的却是实物与信息一致性问题。大件号是贴或放在来料托盘上的条形码,在辅料搭配完成后,来料托盘的实体也随之消失,大件号就失去了与实物的对应关系。因此当辅料托盘搭配完成后,就不能随意变动托盘内的辅料,要保证辅料搭配时大件号信息与实物一致性主要有三种做法:

1)数量一致的单品种辅料托盘

搭配托盘辅料数量与来料托盘的辅料数量相同,搭配时通过物联网技术进行大件号识别、托盘信息绑定即可入库存放。

2)数量不一致的单品种辅料托盘

搭配托盘辅料数量与来料托盘的辅料数量不相同,通过托盘搭配要求设计,在保证信息与实物一致性前提下,获取较高的托盘搭配效率。例如:托盘辅料搭配数设计为来料托盘辅料数量的一半,同时要求供应商在每件来料托盘的两侧都贴上此件辅料的大件号,搭配托盘时将来料托盘放中间,搭配托盘放两边,各取一半的辅料搭配到托盘上,保证每个托盘上都有大件号信息。

3)混搭托盘

混搭托盘在设计时每个托盘不能超过两种搭配辅料,否则在操作时很难保证实物与信息的一致性。混搭托盘每种辅料的搭配数量在保证匹配性的前提下,数量应为来料托盘辅料数量的偶数倍。托盘搭配要求根据具体情况,运用目识、防呆等管理方法进行设计。

4.3 信息的准确性、及时性、完整性难以保证

卷烟辅料配送过程自动化作业与人工操作相互交融,自动化作业有信息系统记录生产信息,人工操作环节存在信息记录不准确、记录不及时、甚至是没有记录的情况,如信息系统不能将辅料配送整个流程的信息都记录下来,批次系统就不能完整的追溯到每件辅料的生产过程,严重时可能追踪或追溯不到辅料。此时需要根据信息系统边界划分,确定各种人工操作对应的信息系统,利用手持移动PDA及信息接口技术获取所有人工操作的信息,将人工操作与自动作业的信息串联起来都接口给批次管理系统,保证追踪与追溯到每件辅料。

4.4 尾料批次信息无法识别

尾料是指卷烟生产换牌后已送至生产机组还未用完的辅料,因辅料托盘搭配完成后,大件号信息就与托盘信息绑定在一起,后续辅料托盘的任何变动已无法对大件号进行实物操作,为防止托盘与大件号对应信息丢失与错乱,主要可采取了以下三种处理方式:

1)立即使用

当大件号对应的小件号全部使用完毕,大件号就没有存在的意义。因此当尾料量较少,短时间内能够用完,就人工发放给生产同种成品的生产机组使用。

2)保持原样

当尾料量较大,短时间内不能用完,则保持托盘尾料状态,经过尾料托盘垛型整理,直接回库存放,此时托盘的实物与信息没有改变,能保证实物与信息的一致性。

3)重生大件号

当以上两种处理方式都不适合时,只有获取每件辅料的信息并重新生成大件号,并将大件号与单件辅料对应关系信息接口至批次系统。

4.5 单件批次管理信息处理难点

1)PDA难以传送接口数据

批次系统只要获取辅料配送过程中几个关键节点信息,就能追踪与追溯辅料配送的全过程。为达到辅料批次的快速识别及实物与信息的一致性,许多关键节点操作都使用手持PDA进行扫码操作,PDA能及时将操作信息通过无线网络传递给各自的信息系统,但用PDA将信息接口给其它信息系统则非常因难。通过实践,摸索出了两种较为简单的处理方法。其一在客户端开发相应的信息确认界面,以人工确认的方式将信息接口给其他信息系统;其二开发定时服务功能,以自动的方式定时将信息接口给其他信息系统。

图3 杭烟应用实例

2)信息系统难以分辩出入库原因批次改造前辅料高架库只需将改变库存的出入库信息接口给其他信息系统,批次改造后为追溯辅料配送的全过程,批次系统需要所有的出入库信息,方便质量事故的后续原因分析。在进行辅料库作业时操作人员知道每种辅料出入库的原因,但许多原因系统较难分辩,通过梳理,确定辅料高架库出入库主要原因有入库、回库、生产出库、强制出库、降级、物料外运、报废等,而对系统不能分辩的原因(如物料外运与报废)通过WMS改造通过人工确认方式完成。

5 应用实例

通过MES与WMS紧密配合,信息系统对整个卷烟辅料配送过程的各种操作进行管理,并将关键生产信息接口至批次系统,支撑其正常运行,图3是浙江中烟工业有限责任公司杭州卷烟厂的应用实例。

图号说明:

①为辅料收货

远程仓库运输辅料到车间,MES收货后,实物放至车间辅料暂存区。

②为辅料配盘

根据实收辅料,MES创建托盘搭配任务单并将其接口给WMS。人工根据任务单进行托盘搭配,通过WMS手持PDA扫码将辅料的辅料代码、大件号、数量等信息与托盘号进行关联。

③为辅料托盘入库储存

配盘完成的托盘可直接入辅料高架库储存,也可经托盘备料扫码放至备料区。托盘放至备料区目的是在辅料高架库故障时,备料区还能供应辅料托盘至生产机台。托盘备料扫码的目的是将托盘配盘信息接口给MES,由MES进行管理。

④为托盘确认扫码

辅料托盘由辅料高架库或人工配送至生产机台,托盘到达生产机台后机台操作工通过MES手持PDA对托盘进行扫码确认。

⑤为单件辅料扫码

机台操作工在使用每一件辅料时,通过MES手持PDA进行扫码以获取小件号。

⑥为托盘退料扫码

凡机台未使用完需退的辅料,由材料统计员对所退辅料数量进行确认,由机台操作工对零料托盘进行扫码确认。零料托盘实物人工移至暂存区,零料托盘信息由材料统计员通过MES选择各机组对应的零料托盘进行数据维护。

⑦为尾料处理

如前所述有立即使用、保持原样、重生大件号三种处理方式。

⑧为重生大件号

重新生成大件号后有重新用于托盘搭配与退货至远程仓库两种处理方式。

⑨为托盘回库

尾料处理的零料托盘及备料区的整托盘,可通过MES手持PDA进行扫码并将托盘信息接口给WMS,由WMS入库储存。

⑩为生产信息接口给批次系统

只要将托盘进出辅料高架库、托盘进备料区、托盘确认扫码、机台单件辅料扫码、重生大件号、退货这几个环节的生产信息接口给批次系统,批次系统就能对整个辅料配送、储存、使用过程进行追踪与追溯。

6 结束语

通过在卷烟辅料配送环节实施单件批次管理,全面梳理了辅料配送环节各种业务操作,并将其全部纳入信息系统进行管理,进一步提升了企业的信息化应用水平,达到了物料快速追踪,精确定位,重现物料流转过程,减少产品质量追溯量的目的。同时良好的基础信息支持,有效地支撑了批次管理信息系统的运行,为企业特别是烟草工业企业实施批次管理改造提供一定的参考依据。

[1] 贺晓萌.批次管理下多品种制造企业生产流程精益化研究[J].机械,2011(10).

[2] 张芬卫,杜朋,杨亚非.离散制造企业MES中的生产数据采集实践[J].机械设计与制造,2011(3).

[3] 马俊戴,由宗.烟草企业物流管理流程的规划与应用[J].数字技术与应用,2011(1).

[4] 王宏铝.浅析批次管理在浙江中烟的实现思路[J].现代商业,2010(33).

[5] 程君永.批次管理在存货计价和库存管理中的分析[J].信息与电脑,2009(12).

[6] 郑哓海.卷烟辅料物流与柔性生产[J].物流技术与应用[J].2009(9).

[7] 庄西凤,潘燕华,唐东旭,蒋薇薇.离散制造业生产物流管理信息模型研究[J].机床与液压,2009(6).