双进双出磨煤机料位测量准确性探讨

肖玉生,王志海

(华能济宁运河发电有限公司,山东 济宁 272057)

0 引言

华能济宁运河发电有限公司(以下简称运河公司)5号、6号锅炉是1025 t/h亚临界压力、控制循环锅炉,采用正压直吹式制粉系统,分别配用3台BBD4060型双进双出钢球磨煤机,采用径向分离型分离器。磨煤机主要设计规范见表1。

表1 5号、6号锅炉双进双出磨煤机主要设计规范

磨煤机运行中,随煤质的变化,出现出力偏低、煤粉细度大且不稳定、回粉管堵塞、内锥挡板堵塞等问题。造成飞灰、炉渣可燃物大,制粉电耗高,频繁停磨清理分离器,影响到汽压、汽温稳定和发电量自动控制(AGC)品质。

1 存在问题与分析

1.1 存在问题

根据磨煤机运行工况参数和分离器检查情况,发现由于磨煤机料位测量不准确,为防止满磨发生,被迫采用低料位方式运行。在此方式下,若开大容量风门开度,主汽压力响应缓慢,分离器阻力增大;为满足锅炉负荷,继续开大容量风门,分离器外壁有明显的颗粒摩擦、撞击声,一次风速、风压波动,煤粉细度增大。有时分离器阻力会突然变小,出现煤粉细度过大,停磨检查发现分离器内锥挡板被杂物卡涩,无法正常启闭。为减小煤粉细度,关小分离器折向挡板,效果不明显,回粉管易发生堵塞。

发生分离器回粉管堵塞、内锥卡涩后,频繁停磨清理分离器。

在这一工况下,给煤自动不能投入,磨煤机制粉出力不稳定,对炉内燃烧带来影响。

1.2 对锅炉运行的影响

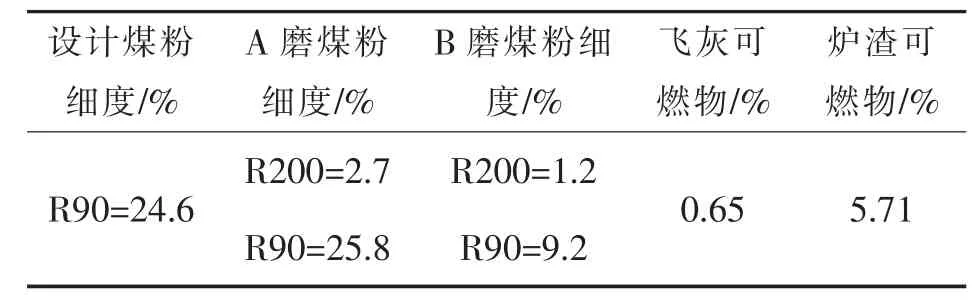

在上述300 MW工况,对入炉煤、煤粉、飞灰、炉渣取样化验。煤质情况见表2,煤粉细度与飞灰、炉渣可燃物见表3。

表2 6号锅炉燃用煤质化验结果

表3 6号锅炉煤粉细度与飞灰、炉渣可燃物化验结果

从表2看,燃用煤质热值高于设计煤质,锅炉带负荷没问题。比较表3中的煤粉细度,A、B磨细度明显不合格,而且均匀性差。由于煤粉细度大、不均匀,煤粉进入炉膛后,部分粗粉颗粒不能悬浮,形成沉降,进入渣斗,引起炉渣可燃物显著升高。经过炉膛的煤粉颗粒由于偏粗,无法完全燃烧,引起飞灰可燃物升高。炉渣可燃物过大、飞灰可燃物偏高,使锅炉经济性降低。

制粉、燃烧的不稳定,必然造成汽压、汽温的波动,使机组负荷调节性变差,影响机组的安全、经济运行。5号锅炉也存在同样的问题。

1.3 主要影响因素分析

如图1所示,双进双出磨煤机有两个相互独立的对冲回路。滚筒转动将钢球带到一定高度落下,主要是撞击、同时兼有挤压和碾压作用磨制煤粉;在一次风的作用下,进行干燥、携带。在一定磨内料位和一次风条件下,主要通过改变容量风和旁路风风门开度来调节磨煤出力、维持一次风速。分离器分离出细度不合格煤粉回送再磨。

图1 5号、6号锅炉磨煤机系统示意

影响磨煤机出力、煤粉细度的因素主要有煤质、料位、通风量、钢球装载量及配比、波浪瓦形状、分离器性能、运行操作等。通过这些因素的现状调查,对实际情况进行了分析,得到的结论如表4[1]。

表4 5号、6号炉磨煤机存在问题分析

?

从表4分析可以看出,改造差压料位计,使之准确测量,改造分离器,使之避免堵塞、卡涩,是解决问题的主要方法。

2 设备改造及运行

2.1 磨煤机设备改造

2010年6号锅炉检修中对磨煤机差压料位计和分离器进行了改造。磨煤机差压料位计是由于安装施工中存在隐患和参数设定不匹配等问题,造成料位检测信号的测量值不准确和不稳定。检修中,对检测气流输送管路、附件和进口原装的检测装置进行了技术改造和数据匹配调整,使3台磨煤机筒体的料位得到精确检测和合理控制。分离器由Φ2900 mm径向分离器改为SJSC-3000型二次携带轴向双挡板分离器。

6号锅炉改造后磨煤机运行工况大为改善,接着又在5号锅炉检修中对3台磨煤机进行了相同的改造。

2.2 设备改造后运行效果

2.2.1 磨煤机料位控制情况

针对5号、6号锅炉磨煤机差压料位检测系统测量精准度和稳定性大为改善的情况,在6号锅炉进行了磨煤机料位控制值试验,设定值在700 Pa稳定运行的基础上,提高了400~500 Pa。根据试验结果,确定6号锅炉A、B磨料位自动设定值是1200 Pa,C磨是备用磨控制值设定为1100 Pa,此设定值己接近磨机料位检测的最高值1500 Pa。但是由于料位测量准确、响应速度快,使料位控制准确、稳定,无堵、满磨等异常情况发生,并推广到5号锅炉。图2、图3为6号锅炉A磨设定值试验时磨煤机实际料位和参数变化。

图2是6号锅炉A磨料位设定值从700 Pa→1100 Pa→1300 Pa,实际料位的变化情况。

图2 6号锅炉A磨料位设定值试验实际料位变化画面

图3 6号锅炉A磨料位设定值试验工况参数变化画面

图3对照图2可以看出,6号发电机功率变化而料位设定值不变,实际料位稳定;同一负荷、料位提高,一次风压、容量风流量有所降低,说明煤粉细度减小、带粉量增加。

2.2.2 料位提高后运行工况分析

料位提高后,给煤机自动投入,磨煤出力增大,一次风压、容量风量降低,分离器阻力减小、磨两侧出口温度均匀。说明磨煤机运行工况大为改观。

表5 6号锅炉燃用煤质化验结果

表6 6号锅炉煤粉细度化与飞灰、炉渣可燃物化验结果

改造后300 MW工况对应煤质情况见表5,煤粉细度与飞灰、炉渣可燃物化验结果见表6。从表5看,燃用煤质热值低于设计煤质,锅炉负荷接近额定出力(330 MW),给煤量增大。如表6数据,煤粉细度合格、均匀性良好,虽然煤质变差,但炉渣、飞灰可燃物明显降低,锅炉经济性反而提高。这主要是由于煤粉细度减小、均匀性提高后,煤粉进入炉膛易于悬浮、引燃和燃烬。

磨煤机料位测量准确性提高后,可根据入炉煤水分、可磨性、灰分等煤质指标改变料位控制值,以适应煤质的变化。根据煤质,提高料位控制值,使磨内合格存粉量增加,可以更好的适应机组负荷的变化,汽压、汽温也更加稳定。

经上分析,磨煤机差压料位计改造后,形成了正常、稳定料位测量,使料位控制值提高,煤粉变细、均匀,分离出力反而减小。

2.3 改造效益测算

通过磨煤机料位计、分离器改造项目的实施和料位控制值的提高,5号、6号锅炉煤粉细度降低、均匀性提高。带来经济性变化是飞灰、炉渣可燃物明显下降,一次风机耗电率减小。

2.3.1 5号、6号锅炉改造前后经济指标对比

5号、6号锅炉磨煤机料位计、分离器改造项目是在2010年计划检修项目中实施的,为使改造效益测算更为准确,将2009年、2011年的相关经济指标作为改造前后的数据进行了对比,见表7。

表7 5号、6号锅炉改造前后主要经济指标对比

另外,改造后5号、6号锅炉磨煤机钢球单耗有明显的降低,2009年是每吨煤 192.2 g,2011年是每吨煤157.5 g,降低了约34.7 g。原因是料位提高、稳定后,有研磨粉层的存在,钢球与煤的低效磨损与钢球间的无谓磨损量减小,使得钢球单耗降低。

2.3.2 改造后效益测算

依据300 MW机组主要小指标耗差分析结果[2]及表7中飞灰可燃物、炉渣可燃物、一次风机耗电率改造前、后对比数据,计算出5号、6号锅炉供电煤耗下降值,具体数据见表8。

根据表8中5号、6号锅炉供电煤耗下降值,及2011年运河公司5号、6号锅机组上网电量、标煤单价,按公式:经济效益=供电煤耗下降值×上网电量×标煤单价,测算取得的经济效益,具体数据见表9。

另外,依据钢球单耗下降每吨煤34.7 g,5号、6号锅炉2011年生产统计入炉煤量1711051 t,钢球招标单价每吨 5500元,可算出钢球单耗降低节约费用约 32.7万元。按以上测算,5号、6号锅炉磨煤机料位计、分离器改造后,在2011年取得的经济效益约543.7万元。

表8 5号、6号锅炉改造前后供电煤耗下降值

表9 5号、6号炉改造后经济效益测算

3 结语

料位测量准确是双进双出磨煤机正常运行的基本条件,料位计准确后才能发挥其优点。双进双出磨煤机在料位测量准确后,选择适当的料位控制值,可以降低发电成本,更好地适应煤质和调节负荷。精细化运行控制是节能降耗的有效途径,设备测点准确是精细化调整的前提条件。

[1]黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2007.

[2]刘正海.火电厂节能与指标管理技术手册[M].北京:中国电力科技出版社,2006.