输电杆塔钢构件腐蚀防护技术现状和发展趋势

樊志彬,李辛庚

(山东电力集团公司电力科学研究院,山东 济南 250002)

0 引言

长期服役于自然环境中的输电杆塔钢构件的防腐蚀性能,是保证输电线路安全可靠运行的关键要素之一[1]。在沿海和因重工业生产排放所带来的环境污染并伴随自然环境气候的恶化而形成的重腐蚀环境中,使在役杆塔钢构件等重要设备腐蚀速率日渐加快,传统使用的热镀锌、刷涂富锌涂料等腐蚀防护技术性能已不能满足使用要求,有效免维护周期明显缩短,生产中用于防腐维护的成本大大增加。因此,开发新型耐腐蚀防护材料和维护技术,实现钢构件长寿命、少维护或免维护的防腐效果,是保证输电线路安全运行、建设“坚强智能电网”的需要。

1 输电杆塔的腐蚀现状

国内输电铁塔表面大多采用热镀锌防护。镀锌层对于杆塔基体材料与腐蚀环境具有隔离作用和阴极保护作用:一方面锌在大气中的腐蚀速度大约是钢铁的1/15,能够有效保证外部腐蚀介质不与钢材基体直接接触;另一方面以锌牺牲阳极的形式防止构件基体材料腐蚀来保证杆塔的结构强度[2]。

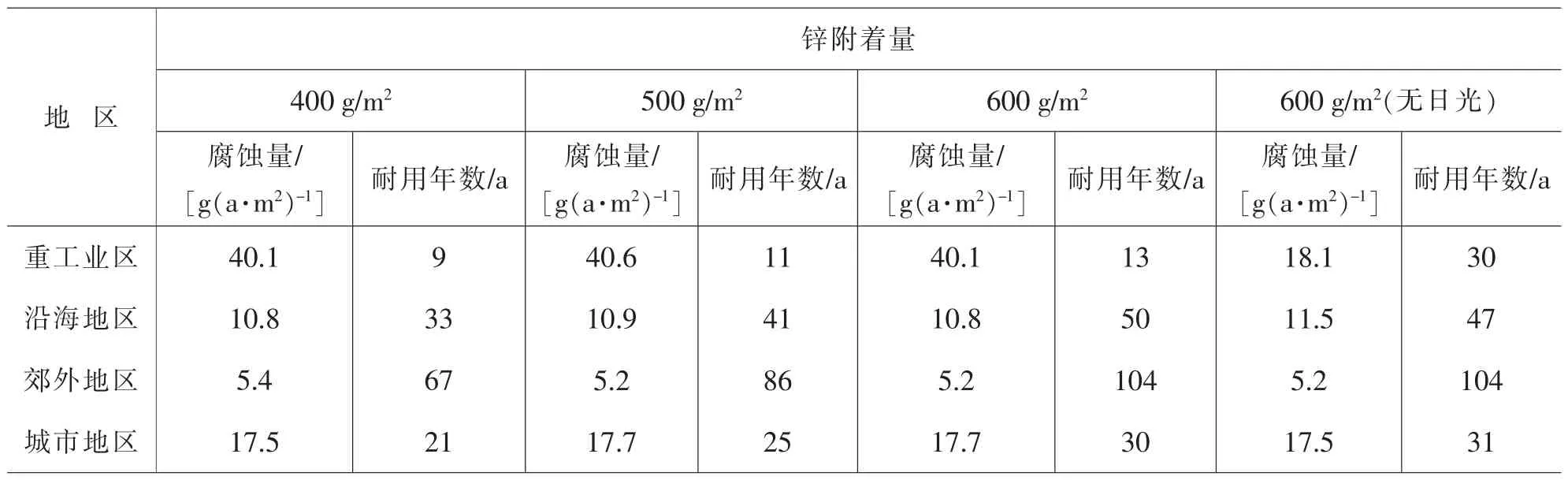

日本热镀锌协会在1964—1974年进行的热镀锌大气暴露试验结果如表1所列[3]。

近年来的使用情况反映,镀锌层防腐蚀实际寿命远远小于表1中的数值,主要原因是与环境污染和全球气候恶化有关。在干燥空气中,锌镀层具有良好的保护性能,但在沿海等潮湿环境中,锌表面会生成一层氢氧化锌,在二氧化碳作用下生成碱式碳酸锌。该腐蚀产物疏松、体积较大,防护作用显著降低。锌在工业污染严重地区,对二氧化硫、二氧化氮等的耐腐蚀性能较差,随环境中二氧化硫或二氧化氮的含量增加,耐腐蚀性能下降。

湖南为大陆型中亚热带季风湿润气候,光、热、雨水资源丰富且比较同步,存在株洲、湘潭等重工业污染区。2008年南方冰灾中,湖南地区由于线路覆冰而大面积倒塔的出现,其主要原因就包含由于环境腐蚀导致的杆塔构件强度缺失。调查表明在沿海地区和重工业污染地区的输电铁塔投入运行3~4年便锈迹斑斑,再过经过1~2年便转化为整体锈蚀。

表1 镀锌产品耐用年限的规定

福建地区处于亚热带,光照、雨水充足,既有重工业污染区,也有沿海气候和国家酸雨控制区。三明局220 kV后富线为后山变至富兴变联络线,发现1号至3号、5号至10号铁塔主材、联板受锈蚀层度较重,主要原因系后山出线段地处三明钢铁厂、化工厂及化学试剂厂(生产硫酸、盐酸)周边,受污染物,特别是酸雾的影响所致。处于海洋气候的厦门局将鸿线7号、8号铁塔腐蚀严重。漳州220 kV总南线与三明局220 kV增列线由于地处山区环境植物茂盛,环境十分潮湿,塔脚部位腐蚀严重。

山东属暖温带季风湿润半湿润气候类型,降水集中,雨热同季,春秋短暂,冬夏较长。光照充足,常年降水比较丰富。在淄博地区调研时发现,500 kV淄潍线近4~5年出现多基塔塔脚腐蚀,使上底座和护板减薄至设计厚度的1/2,已经对杆塔的安全运行产生影响。经分析,土壤中SO42-和Cl-离子的含量偏高,塔脚腐蚀是表面硫腐蚀和因混凝土基础虹吸潮湿而发生的界面浓差腐蚀共同作用的结果。

对500 kV川淄线调研中发现,部分铁塔多处主材、联板的镀锌层出现红褐色锈斑,锈蚀较重。杆塔所处位置为农田,而附近日用陶瓷、建筑陶瓷生产厂家较多,烧结等工业废气排放较多,污染严重。

在海洋气候中,由于较大的空气湿度和盐含量,热镀锌层的腐蚀加剧,使用寿命缩短。烟台地区龙汤一、二线,龙东线、龙沈线等近海岸电厂出线线路,常年受潮湿海风侵蚀,杆塔和导线腐蚀严重。在四面环海的广东南澳县,一条10 kV的配电线路,在1993—1997年间,由于严重的盐雾腐蚀架空导线断线15起。镀锌的杆塔铁构件半年左右就开始生锈,一年就锈迹斑斑。

从调研的情况可以发现,目前的热镀锌杆塔防腐和日常的富锌涂料的维护难以满足设计使用寿命的要求,需要发展新型防护技术防止杆塔的腐蚀,保证输电线路的安全。

2 国内外杆塔防腐技术

2.1 热镀锌技术的发展

自1983年起,奥地利电网在380 kV线路上开始试验 “镀锌封闭”(DUPLEX-coating,铁塔在工厂镀锌后立即进行涂料封闭涂装)防护技术。结果显示自投运到首次维护时间可长达40~50年之久,大大提高了镀锌铁塔的抗蚀性,大幅度降低了运行维护成本,后被广泛应用于新建线路。经统计,使用“镀锌封闭”增加的费用占整条线路费用的2.5%,但是从全寿命周期分析,显著降低了成本[4]。荷兰热浸锌研究所发表了类似的等加效应结果,即:无论热浸锌、电弧喷锌,锌层加重防腐涂料复合涂层寿命为两者使用寿命之和的1.8~2.4倍。

为了提高热镀锌涂层耐蚀性能,热浸镀锌铝涂层成为近几十年的研究热点。铝由于拥有良好的钝化性能,其耐蚀性能更优于锌。但钝化后的铝对钢铁基体缺乏阴极保护作用,而锌铝涂层同时具备了锌涂层和铝涂层两者的优点[5]。比较著名的商业涂层有 Galfan (Zn+5%Al)、Galvalume(Zn+55%Al+1.6%Si)和 SUPER ZINC(Zn+5%Al+0.1%Mg)。试验表明锌铝涂层耐蚀性能远好于纯锌浸镀层,在海洋气候及重工业污染区的防腐性能也很优异。

Galfan在工业污染和海洋环境中耐腐蚀性能为热浸镀锌的 2~3 倍[6],Galvalume 为热浸镀锌耐蚀性能的 3~6倍[7]。1998年,新日钢铁株式会社研制的Zn-Al-Mg合金涂层ZAM,不仅具备Zn-Al涂层良好的耐蚀性能,而且由于镁的加入改善了阴极保护功能[8]。研究显示,在热浸镀液中加入微量的稀土元素,可以改善镀液与钢材的润湿性能,增加流动性,得到均匀的涂层,并明显提高镀层耐蚀性能[9]。在热镀锌过程中加入合金元素几乎不提高生产成本,但是涂层使用寿命得到了显著地提高,是一种比较理想的热镀锌替代技术。但是,这些热浸镀锌铝技术在国内杆塔上还没有推广使用。

2.2 涂料

由于涂料成本低、施工工艺简单,因此成为锈蚀铁塔防护的主要手段[10]。普通涂料体系耐腐蚀性能差,防护时间只有2~3年,如醇酸红丹涂料等。随着输电铁塔防腐技术的发展,重防腐体系涂料逐渐应用于输电铁塔防护。重防腐涂料体系是指在恶劣腐蚀环境下具有长效防护作用的一类高性能涂料,常用的涂料包括聚氨酯涂料、环氧树脂涂料、橡胶涂料、富锌涂料等[11-12],通常是由底漆、中间漆、面漆组成,漆膜厚度在200 μm以上,三者构成的涂层发挥总体效果,防护时间可达15年以上。

近10年来冷涂锌涂料有了较大的发展,它是由溶剂、树脂、助剂及由纯度高于99.995%的锌粉组成的新型防腐涂料,可在常温下实现冷涂锌,涂层锌含量在96%以上[11]。国内外著名的冷涂锌品牌有比利时的 Zinga、加拿大的 C.R.C.、美国LUST-OLEUM的2100系列、日本的ROVAL、深圳彩虹公司的7CF强力锌等。冷涂锌具备镀锌及普通涂料的双重优点,提供阴极保护及屏障保护,防腐性能优异,可常温刷涂,便于施工,得到“镀锌”效果,对镀锌可以进行修复。与其它防护涂层比较,其成本高是主要缺点。

冷涂锌涂装前对钢结构表面处理及室外环境要求较热喷涂处理低,可以在相对湿度85%以上的环境中施工,比利时Zinga甚至提出可以在潮湿表面涂装。日本ROVAL冷涂锌产品涂装在清洁度为St2级的钢材表面后,附着力达到了8.1 MPa。华东电网制订的《华东电网500 kV输电线路铁塔冷涂锌防锈工程技术和工艺规范》中规定冷涂锌使用年限为8年。

冷涂锌的防腐功效大抵与热镀锌相当。杆塔在大规模使用时,热镀锌成本低于冷涂锌,但是在小件的涂装上,冷涂锌成本要低于热镀锌,且施工方便。作为杆塔的防腐技术,冷涂锌在重腐蚀环境中也难以满足使用寿命的需求,但作为热镀锌铁塔修复和维护是很好的方法。

2.3 热喷涂技术

热喷涂技术已被公认是钢铁长效防腐中最具竞争力的方法之一。早在1952年,上海喷涂机械厂以安徽省作钢铁长效防腐示范。他们首次在国内采用热喷涂锌涂层的防腐方法,对淮南电厂至蚌埠45 km区域内的264座高压输电铁塔的上半部进行保护,在1978年对铁塔腐蚀状况进行检查,喷涂层状态良好,无任何腐蚀迹象。

国内外众多研究表明,热喷涂锌铝涂层的防腐效果要优于纯锌或者纯铝涂层[12]。针对热喷涂Zn-Al涂层的研究与开发,目前国内主要有伪合金涂层和合金涂层,其中合金涂层又分为粉芯丝材制备涂层以及合金丝材制备的涂层。在涂层成分上主要是通过改变Al的含量以及加入少量的Mg、Cu、稀土等金属元素来提高涂层的耐腐蚀性能。

自1985年,日本JACC(Japan Association of Corrosion Control) 热 喷 涂 委 员 会 的 S.Kuroda[13]等对Zn、Al及Zn-13Al热喷涂涂层作了长期暴露试验。结果表明,暴露10年和18年的热喷涂Zn-13Al涂层的耐蚀性明显优于热喷涂Zn、Al涂层。国内学者采用粉芯丝材和高速电弧喷涂技术制备了Zn-26%Al涂层。通过电化学的方法测试涂层在NaCl5%溶液中的腐蚀行为,并与由实芯丝材纯Zn、纯Al及Zn-15%Al所制备的涂层作比较,探讨Al含量的变化对涂层防腐蚀性能的影响。研究发现Zn-26%Al涂层在电解质溶液中表现出更优越的防腐性能。动电位极化测试结果说明Zn-Al涂层随着Al含量的增加,其耐蚀性也提高[14]。

近几年的研究表明,向Zn-Al合金中加入其它的适量元素(Mg和RE等)能显著改善涂层的耐蚀性能。在多种合金元素的涂层制备中,粉芯丝材较易制备。刘燕等人[15]利用粉芯丝材制备出Zn-Al-Mg-RE涂层,试验结果显示涂层具备良好的耐蚀性能。腐蚀产物堆积成致密的钝化膜,封闭了涂层上微孔[16]。

所谓自封闭,是指ZnAlMgRe高速电弧喷涂层在腐蚀过程中,随着腐蚀反应的进行,生成了一系列Zn的碱式盐类,Mg的氢氧化物及Mg与Al形成的尖品石氧化物的水合物等腐蚀产物,这些腐蚀产物不但能够在涂层表面形成钝化膜,还能够有效地堵塞涂层中的孔隙,切断腐蚀介质的快速通道,从而提高了涂层的耐蚀性。实验室腐蚀实验数据表明[17]:在海洋环境中,ZnAlMgRe 高速电弧喷涂层的抗腐蚀能力是Zn、Al电弧喷涂层的4倍以上,这主要和ZnAlMgRe涂层具有自封闭特性有直接关系。

山东电力科学研究院研制的系列ZnAlMgRE合金实芯电弧喷涂丝材,在钢基体上制备出ZnAlM-gRE涂层。通过铜乙酸加速盐雾试验、电化试验、浸泡试验均表明其耐蚀性能远好于热浸镀锌和热喷涂锌涂层,防腐寿命为热浸镀锌的1~8倍。全寿命周期性价比分析是热镀锌的2.4倍以上。现已开始工程示范应用。

2.4 耐候钢及铝合金杆塔

耐候钢,又称为耐大气腐蚀低合金钢,是在钢中加入少量的合金元素(铜、磷、镍、铬等),使其在大气中比普通碳钢耐蚀性优良的一种低合金钢。合金元素可以在钢表面形成致密和附着性能很好的保护膜,阻碍锈蚀向内部发展,它是介于不锈钢和碳钢间的价廉物美的低合金钢。20世纪60年代,在美国耐候钢用来替代镀锌钢被应用于输电杆塔,利用了其较高的强度以减小尺寸和结构重量。在1961年,没有涂装的耐候钢应用在马萨诸塞州的两个输电杆塔上,随后大规模的运用于宾夕法尼亚州的输电杆塔上[18]。但在潮湿的环境中运行几年后其腐蚀速率与裸碳钢基本相同。

1975年,考虑到污染物腐蚀带来的铁塔强度的降低,日本开始在输电线路试验运用耐候钢无涂装角钢铁塔,并在2000年试验应用涂装耐候钢钢管塔。结果显示,在工业大气、海洋大气和酸雨环境中耐候钢的耐蚀性能都要优于普通碳钢,但在耐候钢在接头和基础处的腐蚀较为明显[18]。

铝在大气中可以快速生成一层致密的Al2O3膜,且在很宽的pH范围内都可以保持稳定。因此,铝在大气中的耐蚀性能良好,一些国家采用铝作为输电杆塔材料。

英国的试验结果显示[19],在污染大气中的铝杆塔腐蚀速率为2.6μm/a,在沿海地区为7.3μm/a。设计寿命为85年的杆塔,若使用普通碳钢作为基材,在无污染的环境中每隔15年就必须涂刷一次,在污染和海洋环境中间隔分别为12年和9年。而以铝作为基材的杆塔在85年寿命内都不需要维护。铝和碳钢杆塔在全寿命周期内评估对环境造成影响相近,但铝材可以更多地回收利用。

2.5 复合材料杆塔

随着复合材料技术和制造工艺的发展,纤维增强复合材料FRP作为一种质轻高强、耐腐蚀、绝缘性好的材料,制备复合材料杆塔已成为可能。日本早在20世纪60年代就开始了就开展了玻璃纤维增强塑料(即玻璃钢,FRP)用于输电线路横担的研究,并很好的解决了风偏所引起的闪络事故。

在美国和加拿大复合材料的杆塔发展已经很成熟,已经有多家公司投入了实际生产和应用。据Ebert公司2006年的一份报告,截止2006年2月,Ebert公司的全复合材料杆塔在腐蚀严重的海岸地区运行良好,在10年内不生锈、无腐蚀、未损坏[20]。我国复合材料的杆塔的研究与应用还处于起步阶段。2007年,国网武汉高压研究院研制成功了10 kV线路防雷击及污闪的绝缘塔头和横担。国家电网公司2009年开始从绝缘特性、抗冰敷特性、抗腐蚀性能三个方面研究复合材料在输电杆塔上的应用研究。部分试点工程已上线运行,运行状况良好。

3 结语

面对重工业大气污染和海洋重腐蚀气候,热镀锌防护技术已不能满足使用寿命的要求,迫切需要发展新的防腐技术。与热浸镀纯锌涂层相比,热浸镀锌铝合金涂层和热喷涂锌铝合金涂层都有着更好的耐蚀性能,且降低全寿命周期成本。但是热浸镀技术对环境污染严重,且其耐蚀性能也劣于热喷涂涂层。因此,热喷涂锌铝合金涂层是在重工业污染和海洋气候地区取代热浸镀锌最简单,也是最有效的手段之一。

[1]宋焕东.浅议高压输电线路的防腐措施[J].民营科技,2010(1):28-30.

[2]李金桂,赵闺彦.腐蚀和腐蚀控制手册[M].北京:国防工业出版社,1988.

[3]卢锦堂,孔纲,陈锦虹,等.热浸镀锌性能及质量要求[J].材料保护,2000,33(3):21-23.

[4] Lugschitz H,Ernst A,Gros T.Corrosion protection of steel towers and camouflage of lines using the DUPLEX-system [J].e&i Elektrotechnik und Informationstechnik.2004,121(12):452-454.

[5] Edavan RP,Kopinski R.Corrosion resistance of painted zinc alloy coated steels[J].Corrosion Science.2009,51(10):2429-2442.

[6] Y.Uchima MH,H.Koga.Effect of Structure and Mischmetal Addition on the Corrosion Behavior of Zn5 mass%Al Alloy[J].The Iron and Steel Institute of Japan(Tokyo,Japan).1989:545.

[7] Humayun A.The basics of 55%Al– Zn coated sheet’s legendary performance,in: National Conference on Coil Coating and Continuo??us Sheet Galvanizing[C].New Delhi,India.1997.

[8] Belghazi A,Bohm S,Sullivan J,et al.Zinc runoff from organically coated galvanised architectural steel [J].Corrosion Science.2002,44(8):1639-1653.

[9] Rosalbino F,Angelini E,Macci?D,et al.Influence of rare earths addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution[J].Electrochimica acta.2007,52(10):7107-7114.

[10]张成涛,唐小辉.输配电铁塔的腐蚀与防护[J].全面腐蚀控制,1998,12(3):11-15.

[11]陈耀财,安贞基.输电铁塔腐蚀分析与有机涂料防护设计[J].现代涂料与涂装,2010(10):23-27.

[12]Gulec A,Cevher O,Turk A,et al.ACCELERATED CORROSION BEHAVIORS OF Zn,Al AND Zn/15Al COATINGS ON A STEEL SURFACE.Materiali in Tehnologije.2011,45(4):477-482.

[13]Kuroda S,Kawakita J,Takemoto M.Marine exposure tests of thermal sprayed coatings in Japan [C].Thermal Spray 2003:Advancing the Science&Applying the Technology.2003:343.

[14]刘燕,朱子新,陈永雄,等.Zn-Al系列高速电弧喷涂层电化学防腐性能研究[J].中国表面工程,2004,17(5):23-25.

[15]刘燕,徐滨士,朱子新,等.热喷涂 Zn-AI-Mg-RE涂层组织及耐蚀性能研究[J].金属热处理,2009,33(11):52-54.

[16]Zhu ZX,Liu Y,Xu BS.Effect of Mg on the Microstructure and Elect rochemical Corrosion Behavior of Arced Sprayed Zn-Al Coating[J].Advanced Materials Research.2011,154:1389-1392.

[17]付东兴,徐滨士,张伟,等.Zn-Al-Mg-RE涂层自封闭特性在复合涂层中的作用机制[J].材料热处理学报,2007,28(2):98-101.

[18]Yang F,Han J,Yang J,Li Z.Some Advances in the Application of Weathering and Cold-Formed Steel in Transmission Tower[J].JournalofElectromagnetic Analysis and Applications.2009,1(1):24-30.

[19]Blackett G,Savory E,Toy N,Parke G,Clark M,Rabjohns B.An evaluation of the environmental burdens of present and alternative materials used for electricity transmission [J].Building and Environment.2008,43(7):1326-1338.

[20]杨敏祥,陈原,李卫国,等.复合材料杆塔研究现状及关键技术问题[J].华北电力技术,2010(10):48-50.