模糊预测控制在轧钢废水去油处理中的应用

陈晓军,朱云开,梁 军

(1. 南通市广播电视大学 机械工程系,南通 226006;2. 南通宝钢钢铁有限公司,南通 226002)

0 引言

轧钢厂在轧制钢材的生产过程中,需对轧机轧辊和轧制钢材表面用水进行喷淋冷却。大量的氧化铁皮、润滑点含油类物质及其他一些杂质等进入水体,造成水体污染。若直接回用,将会严重影响到钢材的质量;若大量外排,会污染环境且带来较大的经济损失。因此,轧钢循环回用水的去油处理具有十分重要的意义[1]。目前常用的去油方法有物理法和化学法两种,由于物理法具有设备复杂、除油不彻底、动力消耗大等缺陷,因此化学除油法得到广泛应用。

化学法除油过程中药剂投放量的大小直接影响处理效果,加药量过小时,出水水质明显下降,特别是油絮凝剂投加量小时,清水区会出现浮油渣;药剂投加过量时,形成的絮花大而松散,比重轻,不易沉降,影响出水水质[2]。

由于加药控制是一个具有非线性、大惯性、纯滞后等特点的复杂工业控制过程,较难建立准确的数学模型,无法采用传统的 PID 控制来实现精确的控制,为此本文提出模糊预测控制策略进行加药量的控制。模糊控制和预测控制是各自独立发展起来的两类控制方法,模糊控制特别适用于非线性系统或对象数学模型未知的复杂系统,属于“事后控制型”,即根据当前可以测量的被控量的偏差信息来确定控制量[3]。而预测控制是通过对被控过程未来输出的预测来实现控制,引入了逻辑推理,有较强的自适应能力,对大惯性、大延迟等复杂系统有良好的控制效果[4]。由此可见,模糊预测控制结合了预测控制和模糊控制的优点,其基于专家经验和知识推理的智能控制方法具有很强的鲁棒性,通过提前预测来调整控制的力度,维持良好的动态控制性能[5]。

1 系统描述与建模

1.1 系统描述

化学法除油流程采用加药凝聚、加药絮凝、反应、沉降的工艺流程,其流程如图1所示。

凝聚剂为具有较强破乳作用的电介质类凝聚剂,絮凝剂为油絮凝剂,其除油机理为:向含油浊环水中先加入混凝剂,中和水中胶体颗粒表面电荷,减少扩散层厚度,使胶体脱稳而互相聚结;接着加入具有很多支链的线性高分子物油絮凝剂,由于其中含有大量的活性基因,对水中的悬浮物和乳化油珠有着强烈的吸附架桥能力,形成密实、粗大的絮团而逐渐沉降,以达到净化水质的目的[6]。

投加药剂时, 凝聚剂与絮凝剂必须分开投加,让化学除油器的来水先与凝聚剂进行充分混合、混凝反应,再和絮凝吸附架桥、絮凝沉淀,秩序必须严格,不能颠倒。系统主要检测水中含油量和悬浮物含量,将这2个检测信号送至中央处理器,处理器在控制逻辑上划分为两个相对独立的控制单元,自动凝聚剂控制单元和自动絮凝剂控制单元。系统的控制目标:处理后的出水含油量<4mg/L;出水悬浮物含量<10mg/L。

1.2 系统建模

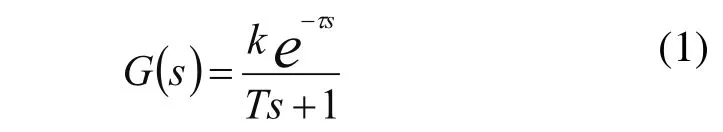

本文以加凝聚剂为例,其投放量控制由红外分光光度计在线检测出水含油量,通过相应算法计算出对应的药剂变化量,药剂的投加量由计量泵控制。整个装置由化学除油器1座,电动搅拌机1台,加药装置2套,每套设有溶药桶1个,双隔膜箱式高效板框压滤机1台及管路等组成。根据系统的特点,可将整个加药过程近似看作为一个一阶惯性加纯滞后控制对象,其传递函数为:

根据对被控对象的多次阶跃响应实验分析,取k=4,T=200,τ=100。所以,被控对象的模型可近似为:

2 模糊预测控制系统

针对加药系统非线性、大延时、大惯性的特点,采用模糊与预测相结合方法,模糊预测控制系统的结构如图 2所示。

图2 模糊预测控制系统结构框图

由图2可以看出,系统主要由预测模型、模糊控制和在线校正三个部分组成。其工作原理是:先利用预测模型得到系统未来的预测输出C(k+n),然后将设定的输出值R(k+n)和预测输出值C(k+n)之间的预测误差e及预测误差变化率ec(k+n)设为模糊控制器输入。模糊预测控制器利用模糊规则推理得到控制输入U(k)施加于被控对象[7]。模糊预测控制的任务就是使被控对象的预测输出C(k+n)尽可能地逼近设定值R(k+n)。

2.1 预测模型

预测模型是根据系统的历史信息和当前的系统输入来预测系统输出的未来趋势,在有限时域内使受控量和目标量的偏差尽可能地小,从而提高系统的控制性能。

本预测模型采用DMC模型,假设被控对象基于阶跃响应预测模型的输出矢量为N为建模时域长度。则在 k 时刻对系统施加一个控制增量)(kuΔ时,即可算出在其作用下未来N个时刻的输出值:

式中,i=1,2,3,…,N

写成矢量的形式即为:

式中,C0(k)为k时刻未加)(kuΔ作用下的模型预测值;

Cm(k)为k时刻在作用下的模型预测值;M为控制时节域长度,一般取M≤N。

2.2 在线校正

当k时刻对系统施加控制△u(k)时,利用预测模型即可得出未来时刻的输出预测值Cm(k)。但由于实际过程存在着时变、非线性等因素以及环境干扰等的影响,预测值会偏离实际值,因此必须对输出预估值进行修正,以提高预估值的准确性。

校正的方法是利用当前时刻的输出测量值C(k)与预估值Cm(k)之差,采用在线滚动方式,对输出预估值进行校正,得:

式中,hi为N维误差校正系数,这里取hi=1.0,hi=0.9,i=2,3,…,N;

C(k+i)为校正后的输出预估值。

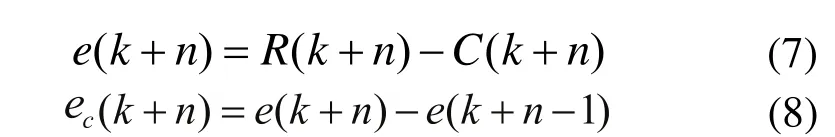

由此可得到含有预测信息的偏差e和偏差变化率ec:

式中:n为预测步长。

2.3 模糊控制

本系统所选择的是两输入、一输出的模糊控制器,其结构与常规模糊控制器相同,输出均匀控制增量△u(k),所不同的是输入为分解含油量p步预测误差e(k+p)和p步预测误差变化量ec(k+p)。为简化设计,将输入、输出量经比例因子规划至基本论域,得:

根据精确程度和控制要求,输入变量和输出变量均选择 7 个等级,即{负大、负中、负小、零、正小、正中、 正大},用相应的英文缩写表示为{NB、NM、NS、ZO、PS、PM、PB},模糊论域均取为[-6,6]。考虑加凝聚剂系统对出水含油量的要求控制在2.4~3.6mg之间,根据实际运行人员和专家经验,将误差e和误差变化率ec的基本论域取为[-6,6],因此比例因子ke=kec=6/6=1;控制增量△u(k)的基本论域取为[-0.6,0.6],因此比例因子ku=0.6/6=0.1。

模糊语言值实际上是对应上是对应的Fuzzy子集,而语言值最终是通过隶属函数来描述的。考虑系统对响应速度的要求,各变量的隶属函数均选用易于计算、占用内存空间小、计算结果差别小的三角形隶属函数。

从系统的稳定性、响应速度、超调量和稳态精度等方面考虑,基于操作人员经验与专家决策经验总结基础之上,制定了49条控制规则。具体控制规则如表1所示。

表1 模糊控制规则

对所有规则采用Mandani推理法和重心解模糊法得到U在论基本论域范围内的精确值,再乘上比例因子Ku后即得到K时刻的控制增量△u(k),获得控制器的输出值:u(k)=u(k-1)+△u(k)。

3 仿真分析

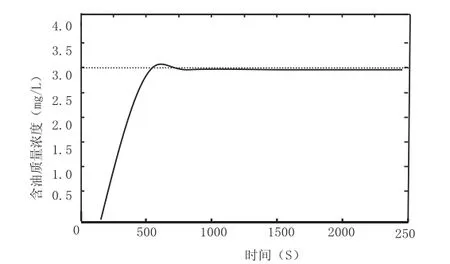

根据前面已求出的系统预测模型式(4)和被控对象的近似模型式(2),预测控制的参数取:M=40,N=50,n=100,p=1。对系统进行仿真,结果如图3所示。

由图3可知,系统采用了预估措施,有效避免了大滞后环节带来的振荡现象,设定期望值为3,超调量小、上升平稳、进入稳定状态快、调节时间大约为800s、稳态误差5‰以内,较好地满足了系统现场控制的要求。

图3 系统仿真曲线

4 实际运行效果

系统采用模糊预测控制对凝聚剂和絮凝剂投放量控制后,以2012年9月17日—26日每天上午10时检测到的数据为例,如表2所示。可见,该系统能够将含油量质量浓度和悬浮特质量浓度分别控制在期望值(分别为3mg/L和8mg/L)范围内,并且波动小。

表2 水质监测数据表

5 结论

针对轧钢废水去油加药控制系统中被控对象的大惯性、纯滞后、干扰复杂等特点,本文将模糊预测控制系统于此控制系统,经仿真实验和实际运行测试表明,该方法不仅有良好的动、静态品质,且具有较强的鲁棒性和跟随性,提高了控制系统的控制效果,也为同类系统的控制提供了很好的解决方法,具有一定的推广价值。

[1] 付国军.应用稀土磁盘高效净化轧钢含油废水的工艺技术探讨[J].企业技术开发,2010,29(9):27-28.

[2] 杨秀莉.轧钢废水的化学处理法初探[J].四川冶金,2004(3):36-38.

[3] 汤兵勇.路林吉,王文杰.模糊控制理论与应用技术[M].北京:清华大学出版社,2002:41-49.

[4] 诸静.智能预测控制及其应用[M].杭州:浙江大学出版社,2003:122-125.

[5] 张玉艳,邓玮,韩希昌等. 模糊预测控制在循环水加药控制中的应用[J].工业水处理,2008,28(11):83-85.

[6] 唐胜卫.化学法除油技术在轧钢含油水处理上的应用[J].工业安全与防尘,2000(6):8-10.

[7] 陶帅.一种基于模糊预测控制的锅炉炉温控制仿真[J].杭州电子科技大学学报,2011,31(4):177-180.