基于802D的盘式刀库自动换刀控制

王贺伟,韩军,冯虎田

(南京理工大学机械工程学院,江苏南京 210094)

0 引言

自动换刀系统主要是将加工所需刀具,从刀库中传送到主轴夹持机构上,由刀库、机械手、驱动系统等构成。配备自动换刀系统后一次装夹后能完成多次工序加工,能够缩短非切削时间、降低生产成本,同时减少多次安装造成的定位误差,提高加工精度[1]。

自动换刀系统是加工中心关键功能部件之一,其性能直接影响到机床的加工精度和加工效率。自动换刀系统配备的刀库形式多种多样,常用的有盘式和链式两种。作为应该最广泛的一种刀库形式,现针对盘式刀库进行自动换刀系统控制程序的设计。

1 盘式刀库自动换刀结构及换刀动作分析

本课题所用盘式刀库主要由模拟主轴、刀库电动机、凸轮机构、机械手推动气缸、装刀机械手以及定位插销组成。盘式刀库如图1所示。

刀库由交流电动机驱动刀盘的正反转,刀库到位后定位插销伸出,由气缸推动装刀机械手上升向主轴装刀,主轴的上下左右移动已经松刀拉刀动作则由液压驱动。当前大多数盘式刀库的选刀需要刀库向主轴移动,而本课题用刀库是主轴向刀库移动,由于主轴较刀库的运动惯量小很多,因而可以提供换刀精度。刀库到位后,由气缸推动机械手上升来完成插刀拔刀动作。

图1 盘式刀库

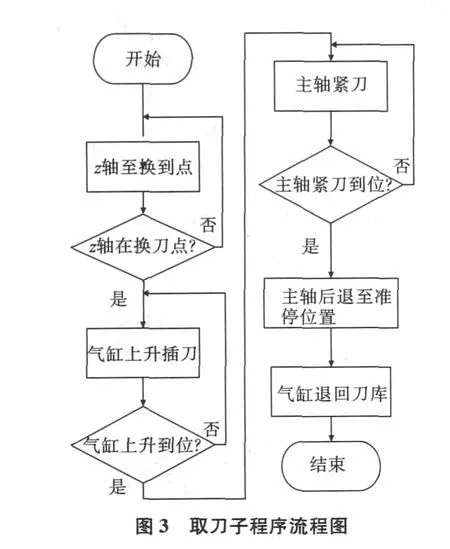

盘式刀库选用刀套编码方式,换刀时刀库旋转,在刀库的当前刀位处装有刀位信号开关,刀库旋转经过时,会产生一个脉冲信号到PLC,来确定是否到达目的位置[2]。由于采用刀套编码方式,每把刀具只能放在固定的刀套中[3],盘式刀库的自动换刀实际由两个基本动作合成:还刀和取刀。还刀为把主轴上的刀具还到刀库相应的刀位上;取刀为主轴上无刀,根据目标刀具的编码,在刀库中找到这把刀,然后安装到主轴上。因此盘式刀库的自动换刀程序可分解为还刀子程序和取刀子程序。自动换刀开始后先判断主轴上是否有刀具,若无刀则先调用就近选刀子程序使目标刀具以最短距离移动到换刀位置,然后调用取刀子程序将刀具装载到主轴上;若主轴已有刀,则先调用就近选刀子程序和还刀子程序将主轴刀具还到刀库目标位置,然后在将目标刀具取到主轴上。盘式刀库自动换刀的还刀和取刀子程序流程如图2和图3。

2 自动换刀控制程序设计

2.1 PLC输入输出定义

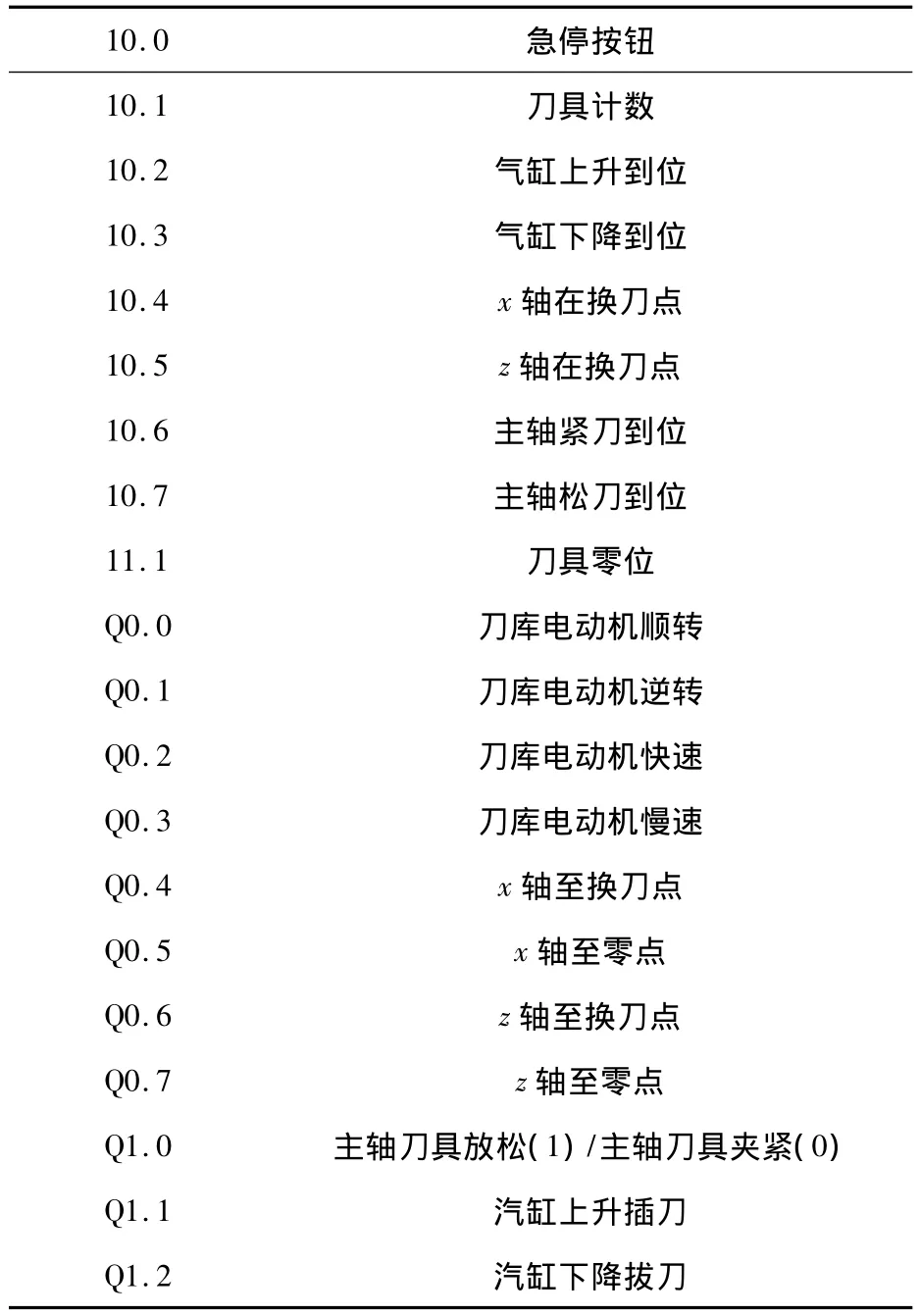

在设计PLC程序之前,必须先定义好PLC的输入输出信号。

在设计中,定义10.0为急停按钮,以保证发生紧急情况时能够快速按下此按钮进行保护。11.1为主轴有无刀具判断信号,等于1时主轴有刀。在刀库上设有刀具计数开关,刀库每转过一个刀位,开关产生一个脉冲信号,将此脉冲信号输入PLC以判断刀库当前刀位。刀库换刀时,每一个动作完成是下一个动作启动的必要条件[4]。为了保证动作的正确完成,必须选用可靠的传感器,如主轴松刀紧刀位置检测开关,x轴和z轴的换刀点检测开关等。将这些传感器的检测信号作为PLC的输入来判断是否执行下步动作。

换刀时,需要判断刀库应该正转还是反转,以实现就近选刀,减少换刀时间。为了保证换刀的效率和精确性,刀库还需要能够快速转动和慢速转动[5]。选刀时,当目标刀位和当前刀位相差1个以上刀位时,刀库快转;相差1个刀位时,刀库开始慢速转动,以保证刀库精确到位。

刀库采用西门子802D数控系统控制,内含S7-200 PLC,并且配备有一输入输出模块PP72/48。表1中列出了刀库运转所必须的输入输出点。

表1 刀库PLC输入输出分配表

2.2 刀库就近选刀子程序

为了减少换刀时间,需要实现刀库就近选刀,使每次刀库的旋转角度都小于180°。一般根据目标刀号Pnum和当前刀号 Pcurr之差 Difference来判断刀库的旋转方向[6]。

刀库正转选刀的条件:

Difference>0且Difference>=Tmax/2或者Difference<0且Difference>-Tmax/2

刀库反转选刀的条件:

Difference>0且Difference<=Tmax/2或者Difference<0且Difference<-Tmax/2

在PLC程序中,首先读入目标刀位和当前刀位,然后利用PLC的移位指令、数据加减指令和比较指令等,根据上述的刀库正反转判断条件来做出判断,使刀库旋转标志位置1或置0,进而驱动继电器实现刀库电动机的正反转。

由于802D数控系统中自带的有就近选刀子程序,编程时可以直接调用,此处就不在重复编写。此子程序的调用如图4所示。

图4 就近选刀子程序调用

图4中,输出P_IND为预停刀位(在就近选刀方向上,目标刀位的前一个刀位),DIR为BOOL变量,等于1时刀库正转,等于0时反转。VD10,VD20,VD30,VD40和V100.0为全局变量地址,分别存储刀库最大刀位、目标刀位、当前刀位、预停刀位和刀库旋转标志位。

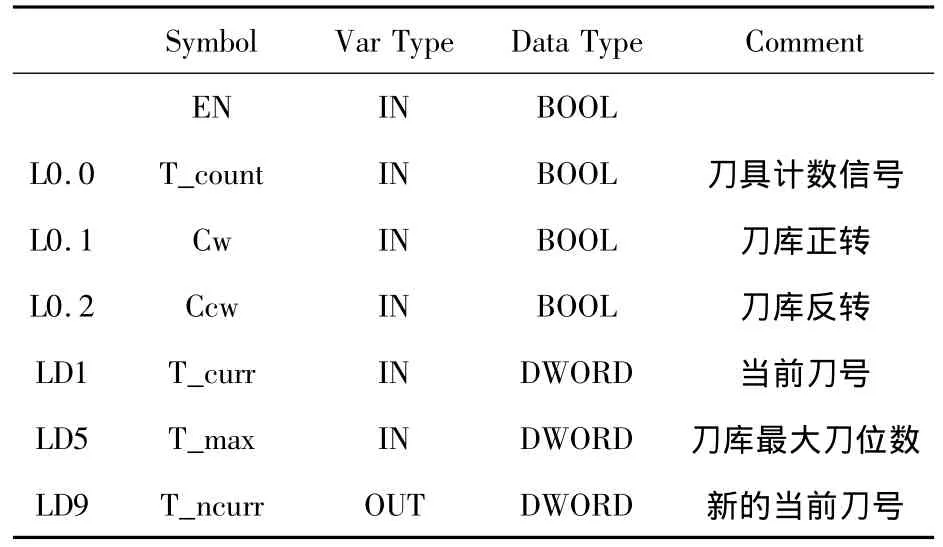

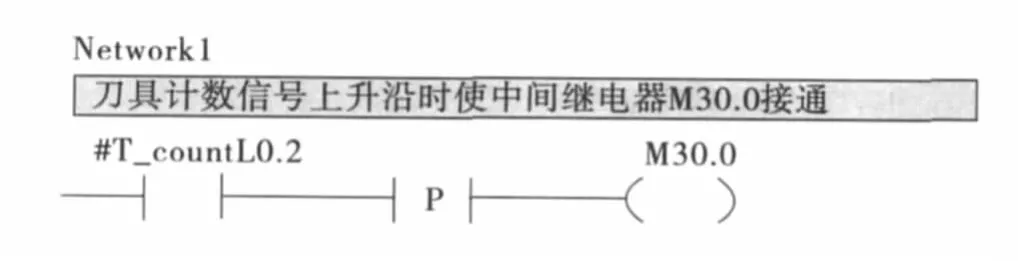

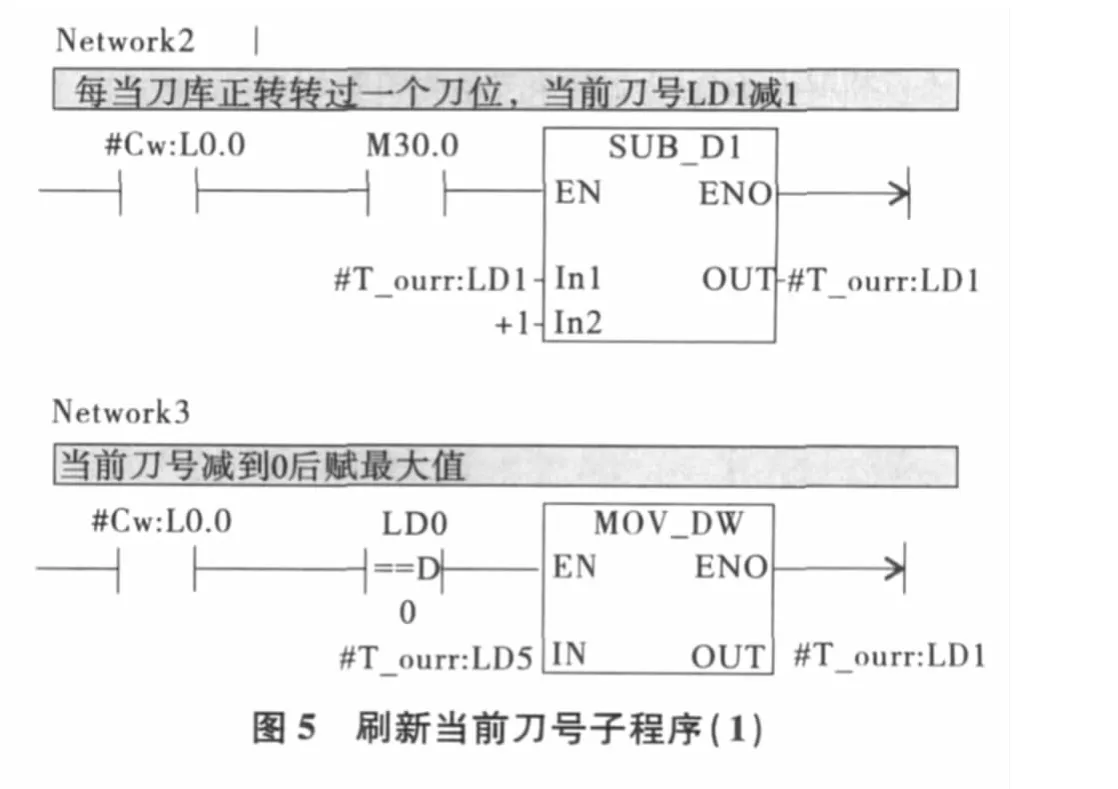

2.3刷新当前刀号子程序

在刀库选择过程中,还需要根据刀具计数信号不断更新当前刀具刀号,直到目标刀具号等于预停刀位,刀库由快速转动变为慢速转动,等到目标刀号等于当前刀号,刀库停止转动,开始下步换刀动作。

随着刀库的旋转,刀库的当前刀号会不断变化,每转过一个刀位,刀库的当前刀号会加1或减1。当刀库正转时,当前刀号减1,当减到0时,当前刀号存储器重新赋值为刀库最大刀位数;当刀库反转时,当前刀号加1,当加到超过最大刀位数时,当前刀号存储器重新赋值为1。表2为刷新当前刀号子程序的局部变量表。图4、图5为刷新当前刀号子程序的具体程序段,图6为对该子程序的调用。

表2 刷新当前刀号子程序局部变量表

3 结语

PLC有很好的逻辑处理功能,通常让PLC和数控系统配合使用,共同控制换刀过程的实现。针对本课题专用的盘式刀库,分析了该刀库的自动换刀流程,设计了完整的PLC自动换刀程序。该程序能很好的完成刀库换刀的控制,提高了刀库换刀的灵活性和可靠性、减少了换刀时间和提供换刀效率。

[1]王刚.数控机床调试、使用与维护[M].北京:化学工业出版社,2006.

[2]咸博.圆盘式刀库机械手自动换刀系统可靠性试验台研究[D].长春:吉林大学硕士学位论文,2011(5).

[3]牛军燕,顾寄南.基于PLC的自动换刀系统研究[J].制造业自动化,2010(6).

[4]海心,马银忠,等.西门子PLC开发入门与典型案例[M].北京:人民邮电出版社,2009.

[5]董锋,等.加工中心盘式刀库自动换刀控制系统设计[J].机械设计与制造,2011(5).

[6]冉雪莲.基于802DSL数控系统斗笠式刀库自动换刀程序设计[J].制造技术与机床,2012(3).

[7]杨后川,等.西门子S7-200 PLC编程速学与应用[M].北京:电子工业出版社,2010.