基于Anylogic的FMS的仿真系统研究

丁晓飞,林岗

(河海大学,江苏常州 213022)

0 引言

随着科学技术的发展和多品种、小批量自动化生产的需要,柔性制造系统(flexible manufacturing system,FMS)已越来越受到人们的重视。FMS是20世纪60年代后期发展起来的新的制造系统,FMS涉及的领域包括机床、电子技术、液压传动、机器人技术、控制技术、计算机技术及系统工程等,它是一种集多种高新技术于一体的现代化制造系统。FMS是由数控加工设备、物流储运装置和计算机控制系统组成的自动化制造系统[1]。

但FMS是一项投资大、风险高的高新技术,要充分发挥FMS的潜在优势,就必须在FMS的设计规划阶段对其全面深入地分析研究,在运行阶段,也需要正确的计划安排。仿真技术是使FMS实现上述目标的重要工具[2]。计算机仿真技术作为一门新兴的高技术,其方法学建立在计算机能力的基础之上[3]。随着计算机技术的发展,仿真技术也得到迅速的发展,其应用领域及其作用也越来越大。尤其在航空、航天、国防及其他大规模复杂系统的研制开发过程中,计算机仿真一直是不可缺少的工具,它在减少损失、节约经费、缩短开发周期、提高产品品质等方面发挥了巨大作用[4-6]。

1 FMS的仿真模型

要进行FMS的仿真分析,首先要建立FMS模型。

由两台普通车床,一台铣床,一台数控车床,一个机械手,零件通过皮带传输。制造系统的计算机仿真包括三个基本要素:制造系统、模型和计算机,联系它们的有三个基本的活动:模型建立、仿真模型建立、仿真实验[7]。

2 Anylogic在FMS中的应用

此次运用Anylogic建模语言对FMS进行仿真,此建模工具已经成功应用于对大规模和复杂系统的建模。Anylogic是一种创新建模工具,它是基于过去十年内建模科学和信息技术中出现的最新进展而创建的。Anylogic建模具有以下优点[8]:

1)更快速的创建可视化的,灵活的,可扩展的,可复用的活动对象,这些活动对象可是为标准对象或自定义对象也可以是Java对象。

2)通过使用多重建模方法,能够更精确地建模和捕捉更多的事件,并针对你所面临的特定问题对这些事件进行联合和调整。

3)在建模环境中可以直接使用一组优秀的分析和优化工具。

4)轻松有效地将Anylogic开放式体系结构模型与办公或企业软件,包括电子表格,数据库ERP和CRM系统等集成起来,或将模型直接嵌入到实时运行环境中。

5)当现实世界的系统发生变化时,通过对模型进行有效地维护,增长了模型的寿命周期。

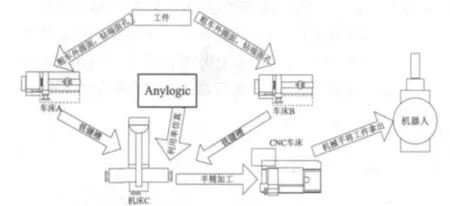

此次Anylogic需要仿真所涉及的领域如图1:

图1 零件加工的流程图及其仿真

此次应用2台机床A,B对零件进行粗车外圆,然后钻端面孔,加快零件的生产率,也使机床得到合理的利用,然后利用卧式机床在外圆面铣键槽,接着用数控车床对零件进行半精加工,提高精度,零件到达各机床都是通过皮带传输的,最后通过机器手把加工好的零件拿出。此次应用Anylogic对机床A,机床B,机床C进行仿真,得出机床A,B,C在机床A发生故障前和故障后各机床的利用率,最后采用柱图表现出来。

图2是一个车床的Anylogic模型,里面包含delay模块和queue模块,

对station设置参数rate值为0.5,queue值为2。

当传送带无法接受实体时,机床应该停止工作,这一情况称为阻塞,此次在车床中加入阻塞能力,对delay模块和queue模块进行了相关的设置。

图2 车床模型

对delay模块参数进行设置,其中onExit(离开时)那一串代码通过queue.size()得到队列的当前大小,然后将此大小与队列容量比较;队列容量属性通过get_capacity()函数得到。加一代表当前正离开Delay对象的实体。离开时,采用函数 if(queue.size()+1==queue.get_capacity()){block();}。

对queue模块参数进行设置,其中onExit(离开时)那一串代码表示当有实体离开队列时,解除对Delay对象的阻塞且此时队列中出现空位。离开时,采用函数delay.unblock();。

下面是零件的加工过程模型,如图3所示。

图3 应用Anylogic的加工过程的流程模型

其中source为数据源,传达数据;conveyor为传动带,传输零件;machineA和machineB为加工车床;machineC为铣床;CNC lathes为数控机床;robot为机器人;IsMachineAIdle为一个选择模块,是用来选择是否机床A空闲,如空闲则选择机床A,如处于加工状态,则选择机床B;Isentitycompletion是一个选择模块,到来导向零件的选择,已经加工好的零件从上方传送带出来,没加工好的零件从下方工作台出来,重新回到机床加工;此工序加工完成后进入任务队列对象queue中,该对象对加工的任务进行排序,同时将任务队列送到下一个机器进行下一个工序的加工;此工序没有完成的零件将通过队列对象Uncompletionentityqueue重新输送入机床进行加工,知道相关的工序完成为止,最后通过机器人将加工好的零件放置在指定位置。

3 仿真分析

此次应用Anylogic软件进行分析,有2台普通车床,一台铣床,一台数控车床,还有一个机械手。在粗加工时采用2台机床分担加工任务,既加快了零件的生产,又提高了机床的利用率,避免是机床处于空闲的状态,使后面的加工工序能够持续不断的完成,避免等待浪费时间。这是某一时刻机床A不发生故障,机床A,B,C利用率的截图,如图4所示。

图4 机床A,B,C某时刻的利用率截图

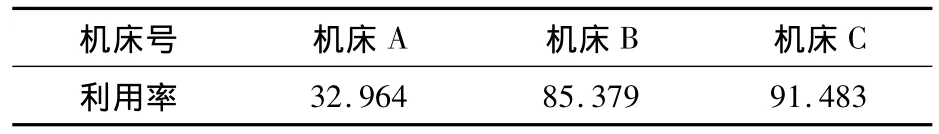

当所有工件加工完毕后系统自动停止运动,最终利用率如表1

表1 机床A无故障各机床利用率仿真最终结果

从仿真结果可以看出系统中机床利用率普遍较高,机床得到了合理利用。当考虑机床A发生故障时,设定平均无故障时间MTTF为指数分布,均值为3 h,机床的平均修复时间MTTR为0.25 h,运行系统,结果如表2

表2 机床A有故障各机床利用率仿真最终结果

从结果可以看出,由于机床A发生故障,导致机床A的利用率急剧下降,整个系统机床利用变的极为不平衡,这样也就导致零件加工率下降,机床负担的增加,成本升高。机床的检修和保养时期对工厂的产能影响很大,所以对设备进行故障仿真,可以大大提高生产能力。

4 结语

FMS是由统一的加工系统、控制系统以及物料系统连接起来上网复杂系统,能在运行的状态下实现多品种工件的加工,并且具有一定管理功能的制造系统[9]。此次运用Anylogic对FMS进行仿真,可以将各种模块集成起来,从而实现复杂的FMS仿真环境。这种方法使互操作性和可重用性在模型和仿真中得到了提高,节省了投资成本,并易于发现冲突、死锁等对象的发生,提高了FMS的可靠性[10]。

[1]徐杜,蒋永平,张宪民.柔性制造系统原理与实践[M].北京:机械工业出版社,2001.

[2]邓子琼,李小宁,何沛仁,等.柔性制造系统建模及仿真[M].北京:国防工业出版社,1993.

[3]刘延林,陈心昭柔性制造自动化概论[M].武汉:华中科技大学出版社,2001.

[4]张福润,徐鸿本,刘延林,等.机械制造技术基础[M].武汉:华中科技大学出版社,2001.

[5]http://baike.baidu.com/view/239632.htm.

[6] http://wenku.baidu.com/view/efb65909763231126edb117c.html.

[7]http://baike.baidu.com/view/1370493.htm.

[8]http://zh.wikipedia.org/zh-cn/AnyLogic.

[9]M.C.Lee,S.J.Go,M.H.Lee etal.A robust trajectory tracking control of polishing robot based on CAMA adata.Robotics and Computer Integrated Manufacturing(2001)17:177-183.

[10]G.H.Ma& S.B.Chen.Modeling and controling the FMS of a welding robot.Int J Adv Manuf Technol(2007)34:1214–1223.