磁控溅射NbSiN复合膜的微结构和性能

喻利花,苑彩云,许俊华

(江苏科技大学 江苏省先进焊接技术重点实验室,江苏 镇江212003)

以TiN为代表的过渡族金属氮化物(MeN)薄膜具有许多优异的性能,例如,高硬度,良好的耐磨性能、耐腐蚀性能和高温稳定性[1-4],被广泛应用于工模具等领域[5]。随着干式切削和高速切削技术的发展,对高硬度和良好耐磨性薄膜的要求也不断增加,为了满足不断增高的金属加工技术的要求,人们开始研究三元薄膜[6,7]。从 Veprek[8]等制备的 TiSiN 复合膜硬度(80~105GPa)超过金刚石薄膜硬度(70~90GPa)之后,Me-Si-N体系备受人们关注。大量研究结果表明,Si的加入可以有效阻止氮化物晶体长大而形成纳米晶复合膜,这是通过改变薄膜成分和微结构来提高薄膜力学性能,如在 Ti-Si-N[9,10],W-Si-N[11]等薄膜中都获得了较高硬度。

NbN薄膜在超导微电子领域表现出卓越的性能(化学稳定性,高的导电性和高熔点),并得到了广泛的应用[12]。Dong等[13]和王剑峰等[14]在 NbN 中加入Si元素制成的NbSiN三元薄膜也具有较高的硬度和弹性模量。然而,到目前为止,国内外对NbSiN复合膜的摩擦磨损性能特别是高温摩擦磨损性能报道还较少。本工作采用磁控溅射的方法,沉积得到一系列不同Si含量的NbSiN薄膜,并研究不同Si含量与薄膜的微结构、力学性能和摩擦磨损性能之间的关系。

1 实验材料及方法

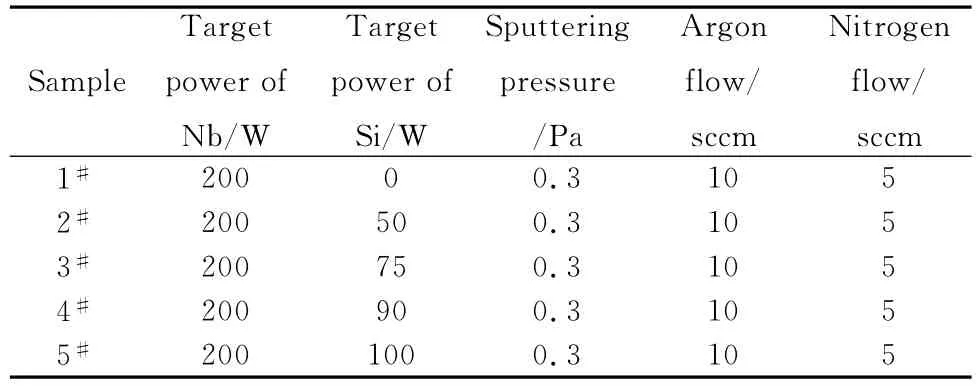

采用JGP-450多靶磁控溅射设备制备不同Si含量的NbSiN复合膜。磁控溅射仪由一个直流阴极(DC)和另两个可独立控制的射频阴极(RF)溅射枪组成,分别安装在水冷的靶支架上。基片架与靶之间的距离为76mm。在两个射频阴极上分别安装Nb靶(纯度为99.9%)和Si靶(纯度为99.999%),溅射靶尺寸为φ75mm×5mm。所有样品分别沉积在P型掺杂(100)取向的单晶硅片和经过抛光的不锈钢上,基底为单晶硅片的薄膜样品用于薄膜微结构、力学性能研究,基底为不锈钢的薄膜样品用于摩擦磨损性能研究。硅片和不锈钢用去离子水、丙酮和无水乙醇超声波各清洗10min,吹干后放入真空室。通过改变Si靶功率溅射获得一系列不同Si含量的NbSiN纳米晶复合薄膜。溅射时间2h,实验参数如表1所示。

表1 NbSiN薄膜制备工艺参数Table 1 The technological parameters of NbSiN films preparing

样品的结构分析在XRD-6000型X射线衍射仪上进行,采用CuKα线,30mA下操作,掠入射角为1°,扫描速率为4(°)/min。采用JSM-6480型扫描电子显微镜(SEM)采集磨痕形貌,采用SEM配套的能量色散谱仪(EDS)分析薄膜的成分。采用瑞士CSM纳米压痕划痕仪测试薄膜的硬度,每个样品测试9个点,取平均值。采用UMT-2型高温摩擦磨损仪,摩擦形式为球-盘式圆周摩擦磨损,摩擦头是直径为9.38mm的Al2O3陶瓷摩擦头,加载载荷为3N,摩擦速度为50r/min,摩擦时间为30min。

2 实验结果及讨论

2.1 薄膜的成分和微结构

表2为EDS成分分析得到的NbSiN薄膜中Si元素的原子分数,这里Si原子分数是指薄膜中Si/(Nb+Si)原子比例。

表2 NbSiN薄膜的EDS成分Table 2 EDS of NbSiN composite films

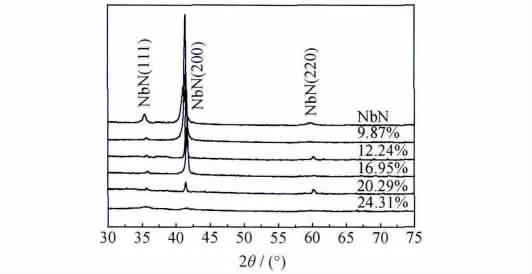

图1为不同Si含量的NbSiN复合膜的XRD图谱。由图1分析可知,不同Si含量的NbSiN复合膜都是δ-NbN面心立方结构。Si含量为0时,即NbN薄膜,主要以(200)取向为主。加入少量Si后,NbSiN复合膜的NbN(111)晶面衍射峰减弱,NbN(200)晶面的衍射峰增强,仍呈NbN(200)择优取向;随着Si含量的增加,复合膜的 NbN(111),(200)晶面衍射峰的强度逐渐减弱宽化,且呈向大角度偏移的趋势,表明复合膜的晶格常数减小。这主要是因为NbN晶格的Nb原子被加入的Si原子所取代,形成了置换固溶体,而Si原子的半径小于Nb的原子半径,这样,在Si原子周围造成了晶格畸变,使得点阵常数减小,在XRD图谱上就表现为NbSiN复合膜的衍射峰向大角度偏移。当Si含量达到24.31%(原子分数,下同)时,复合膜已经呈现纳米晶或非晶结构[2,15]。

图1 不同Si含量的NbSiN的XRD图Fig.1 XRD pattern of NbSiN coatings with different Si contents

2.2 薄膜的力学性能

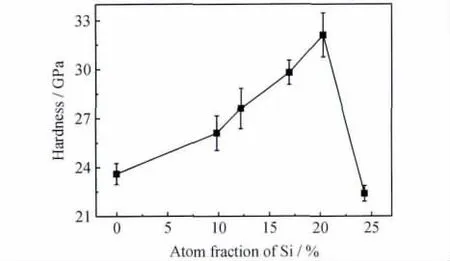

图2为NbSiN复合膜的硬度随Si含量增加的变化曲线。由图2可知,NbN薄膜的硬度为23.6GPa。随着Si的加入,NbSiN薄膜的硬度迅速增加,当Si含量为20.29%时,硬度达到最大值32.1GPa。但是,随着Si含量的进一步增加,NbSiN复合膜的硬度有所下降,当Si含量为24.31%时,硬度仅为22.4GPa。

为解释硬度的增加,Veprek[16,17]等最早提出了非晶包裹纳米晶的微结构模型,他认为非晶的Si3N4会阻碍位错的产生,并抑制微裂纹的增殖,同时,可以防止晶粒发生晶界滑移。Sandu[18]等通过对NbSiN纳米复合膜进行研究后提出了复合膜的形成模型:(1)Si原子置换NbN晶格中的Nb形成固溶体;(2)NbN晶界处形成SiNx层;(3)纳米复合结构,并且认为复合膜的致硬机理为固溶强化和纳米复合致硬。孔明等[19]研究TiN/Si3N4纳米复合膜时,采用纳米多层膜TiN/Si3N4来模拟,他们认为在纳米晶复合膜中也存在与多层膜同样的硬度对Si3N4层厚变化的敏感性。结合多层膜所展示的规律,可以认为Si3N4界面相在厚度<0.7nm时的晶体化也是复合膜产生高硬度的重要结构因素,而其硬度随Si含量微小增加而显著降低的原因则同样来自于Si3N4层因厚度微小增加由晶态向非晶态的转变,以及由此引起的TiN和Si3N4共格界面的消失。

通过上述分析,硬度的变化可以解释为,在低Si含量时,部分Si原子置换了NbN晶格中的Nb原子,形成NbSiN固溶体,使薄膜得到强化[20]。同时,Si的原子半径小于Nb的原子半径,结果在Si原子附近将产生晶格畸变,形成一个以Si原子为中心的弹性应变场,当位错运动到Si原子附近时受到较大的阻力,使薄膜得到强化,硬度升高。但是随着Si含量的进一步增加,薄膜的力学性能又逐渐降低,主要是因为过多的Si原子掺入使得NbSiN复合膜逐渐向非晶态转化[15,21],这与图1中NbSiN薄膜的XRD图谱分析结果相吻合。

图2 NbSiN复合膜硬度随Si含量的变化曲线Fig.2 Hardness of NbSiN composite films

2.3 摩擦磨损性能

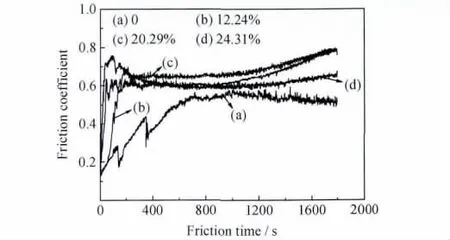

图3是室温下NbN和NbSiN薄膜经过30min摩擦磨损得到的摩擦因数曲线。由图3可以看出,NbN和NbSiN薄膜的摩擦磨损只有两个阶段,即磨合阶段和稳定阶段,摩擦磨损结束后,薄膜没有失效。NbN薄膜的摩擦因数最低为0.46,不同Si含量的NbSiN复合膜的摩擦因数在0.60到0.68之间,起伏不大。NbN薄膜的前700s属于磨合阶段,摩擦因数曲线不稳定呈上升趋势;700s后进入稳定阶段,摩擦因数曲线波动不大;而NbSiN薄膜的磨合阶段在前200s已经结束,在200s之后,进入稳定阶段,摩擦曲线较平滑,波动不大。因此,在室温时,Si的加入不会起到减磨的作用,但是会使摩擦磨损过程更加稳定。

图3 常温时不同Si含量NbSiN薄膜的摩擦因数随摩擦时间变化曲线Fig.3 Friction coefficient vs friction time of NbSiN coatings of different Si contents at RT

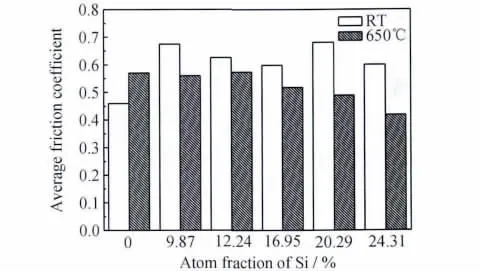

图4 为不同Si含量的NbSiN薄膜分别在常温和650℃时的平均摩擦因数。从图4中可以看出,NbN薄膜的摩擦因数从常温时的0.46增加至650℃时的0.57,NbSiN复合膜的摩擦因数从常温时0.60到0.68之间降至650℃时的0.42到0.57之间。与室温摩擦磨损结果相比,650℃时NbSiN复合膜的平均摩擦因数略低,这与文献[22,23]相一致。同时,在650℃时,NbSiN复合膜的平均摩擦因数随着Si含量的增加而降低。当Si含量为9.87%时,平均摩擦因数为0.56,当Si含量增加至24.31%时,平均摩擦因数降至最低0.42。

图4 不同Si含量的NbSiN薄膜在常温和650℃时平均摩擦因数曲线Fig.4 Average friction coefficient of NbSiN coatings with different Si contents at RT and 650℃

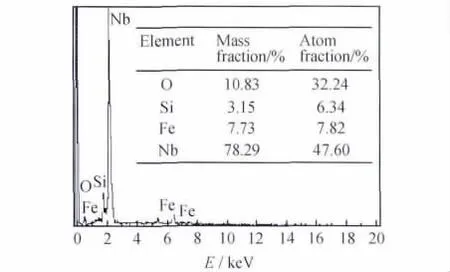

图5为Si含量为12.24%的NbSiN复合膜在650℃时的磨痕能谱分析。由图5可见,O元素的含量高达38.24%,说明在650℃摩擦过程中,磨痕中产生了大量的氧化物。Fe元素主要是由于高温下原子本身的扩散作用和黏着磨损所致。

图5 Si含量为12.24%的NbSiN复合膜650℃磨痕能谱分析Fig.5 EDS analysis of the worn surfaces of NbSiN composite films with 12.24%Si contents at 650℃

图6为650℃不同Si含量的NbSiN复合膜摩擦30min后的磨痕SEM图像。图6(a)中薄膜磨痕较宽,磨痕表面有很多磨屑,磨损比较严重;图6(b)中磨痕变窄,磨屑数量减少片层变大,但是存在大量的犁沟;图5(c)中磨痕极窄且变浅,犁沟减少但存在大片层状的磨屑。NbSiN复合膜在高温摩擦过程中发生氧化,在磨痕内生成了氧化物膜层,由于膜层表面具有一定的粗糙度,在摩擦过程中,当摩擦副发生相对位移时,凸起部分就会受到非常大的压力,因为氧化物膜层具有一定的脆性,在较大的压力下易被碾碎,从而剥落形成白色磨屑。失去了氧化物膜层的保护以后,新露出的NbSiN薄膜组织遇到大气后继续被氧化,在后续的摩擦过程中又被碾碎磨去[24],从而使得薄膜逐渐被磨损。通过以上分析认为,在650℃高温下薄膜的磨损机制以氧化磨损和黏着磨损为主。

图6 650℃时不同Si含量的 NbSiN复合膜的磨痕SEM 图像 (a)12.24%;(b)20.29%;(c)24.31%Fig.6 SEM graphics of different Si contents of NbSiN coatings at 650℃ (a)12.24%;(b)20.29%;(c)24.31%

由图4和图6可见,在650℃时,NbSiN复合膜的平均摩擦因数低于室温时平均摩擦因数,且随着Si含量的增加,复合膜的摩擦因数逐渐降低,摩擦磨损性能逐渐增强。马青松等[25]研究了Ti-Si-N薄膜的摩擦磨损性能,并认为高温下摩擦因数降低归因于高温下氧化膜的润滑作用。分析认为,650℃的高温摩擦因数低于常温时的摩擦因数,可能是由于高温时薄膜发生氧化,生成具有润滑作用的氧化物膜层;而650℃时,摩擦因数随Si含量的增加而减小,则是由于薄膜中Si的含量增加使摩擦过程中生成的具有润滑作用的氧化物增多所致。

3 结论

(1)采用磁控溅射法制备的不同Si含量的NbSiN复合膜中,只存在面心立方NbN结构,且呈(200)面择优取向。随着Si含量的增加,复合膜的衍射峰都逐渐减弱并宽化。

(2)随着少量Si加入,薄膜的力学性能得到改善。在Si含量为20.29%时,NbSiN复合膜的硬度达到最大值32.1GPa;随着Si含量的进一步增加,NbSiN复合膜逐渐向纳米晶和非晶态转化,硬度逐渐降低。

(3)室温和高温摩擦磨损实验结果表明,在室温时,Si的加入没有减磨作用,但是可以使摩擦磨损过程更加稳定;650℃时,NbSiN复合膜随Si含量的增加,摩擦因数逐渐减小,耐磨性能逐渐提高。650℃时的平均摩擦因数低于室温时的平均摩擦因数与高温摩擦过程中生成氧化物有关。

[1] 张广安,王立平,刘千喜,等.CrN基复合薄膜的结构及摩擦磨损性能研究[J].摩擦学学报,2011,31(2):181-186.ZHANG Guang-an,WANG Li-ping,LIU Qian-xi,et al.The structure and wear properties of high performance CrN-based ternary films[J].Tribology,2011,31(2):181-186.

[2] 靳树强,董松涛,尤建飞,等.Zr-Al-N及Zr-Al-Si-N复合膜的微结构及力学性能[J].金属热处理,2009,34(10):12-15.JIN Shu-qiang,DONG Song-tao,YOU Jian-fei,et al.Microstructure and mechanical properties of Zr-Al-N and Zr-Al-Si-N composite films[J].Heat Treatment of Metals,2009,34(10):12-15.

[3] DENG J X,LIU J H,ZHAO J L.Wear mechanisms of PVD ZrN coated tools in machining[J].International Journal of Refractory Metals and Hard Materials,2008,26(3):164-172.

[4] 黑立富,徐俊波,陈良贤,等.非对称双极脉冲反应磁控溅射制备TiN/NbN多层膜[J].材料工程,2012,(7):92-96.HEI Li-fu,XU Jun-bo,CHEN Liang-xian,et al.TiN/NbN multilayers prepared by asymmetrical bipolarpulsed reactive magnetron sputtering[J].Journal of Materials Engineering,2012,(7):92-96.

[5] 梅永辉,董松涛,熊宁,等.Al元素对Zr-Si-N复合膜的微结构和力学性能的影响[J].金属热处理,2009,34(11):1-4.MEI Yong-hui,DONG Song-tao,XIONG Ning,et al.Effect of Al element on microstructure and mechanical properties of Zr-Si-N composite films[J].Heat Treatment of Metals,2009,34(11):1-4.

[6] 葛云科,顾晓波,喻利花,等.(Zr,Al)N薄膜的微结构及性能研究[J].材料开发与应用,2008,23(1):21-25.GE Yun-ke,GU Xiao-bo,YU Li-hua,et al.Research on microstructure and properties of(Zr,Al)N film[J].Development and Application of Materials,2008,23(1):21-25.

[7] KLOSTERMANN H,FIETZKE F,LABITZKE R,et al.Zr-Nb-N hard coatings deposited by high power pulsed sputtering using different pulse modes[J].Surface and Coatings Technology,2009,204(11):1076-1080.

[8] VEPREK S,NIEDERFOHER A,MOTO K,et al.Composition,nanostructure and origin of the ultrahardness in nc-TiN/α-Si3N4/a-and nc-TiSi2nanocomposites with HV=80to≥105GPa[J].Surface and Coatings Technology,2000,133-134:152-159.

[9] DING X Z,ZENG X T,LIU Y C,et al.Structure and mechanical properties of Ti-Si-N films deposited by combined DC/RF reactive unbalance magnetron sputtering[J].J Vac Sci Technol A,2004,22(6):2351-2355.

[10] RIBEIRO E,REBOUTA L,GARVALHO S,et al.Characterization of hard DC-sputterred Si-based TiN coatings:The effect of composition and ion bombardment[J].Surface and Coatings Technology,2004,188-189:351-357.

[11] FU T,ZHOU Z F,LI K Y,et al.Characterization of sputter deposited W-Si-N coatings based on alpha-W structure[J].Materials Letters,2005,59(6):618-623.

[12] 韩增虎,胡晓萍,田家万,等.N2分压对磁控溅射NbN薄膜微结构与力学性能的影响[J].上海交通大学学报,2004,38(1):120-124.HAN Zeng-hu,HU Xiao-pin,TIAN Jia-wan,et al.Effect of N2partial pressure on the microstructure and mechanical properties of magnetron sputtered NbN thin films [J].Journal of Shanghai Jiaotong University,2004,38(1):120-124.

[13] DONG Yun-Shan,LIU Yan,DAI Jia-wei,et al.Superhard Nb-Si-N composite films synthesized by reactive magnetron sputtering[J].Applied Surface Science,2007,201(26):4096-4934.

[14] 王剑锋,宋忠孝,徐可为,等.磁控溅射氮分压对Nb-Si-N薄膜结构和性能的影响[J].稀有金属材料与工程,2006,35(6):978-981.WANG Jian-feng,SONG Zhong-xiao,XU Ke-wei,et al.Effect of N2partial pressure on the microstructure and properties of magnetron sputtered Nb-Si-N thin film [J].Rare Metal Materials and Engineering,2006,35(6):978-981.

[15] 喻利花,薛安俊,董松涛,等.Si含量对Ti-Al-Si-N薄膜微结构与力学性能的影响[J].材料热处理学报,2010,31(7):140-145.YU Li-hua,XUE An-jun,DONG Song-tao,et al.Influence of Si content on microstructure and mechanical property of Ti-Al-Si-N films[J].Transactions of Materials and Heat Treatment,2010,31(7):140-145.

[16] VEPREK S,REIPRICH S.A concept for the design of novel superhard coatings[J].Thin Solid Films,1995,268(122):64-71.

[17] VEPREK S.Conventional and new approaches towards the design of novel superhard materials [J].Surface and Coatings Technology,1997,97(1):15-21.

[18] SANDU C S,BENKAHOUL M,SANJINES R,et al.Model for the evolution of Nb-Si-N thin films as a function of Si content relating the nanostructure to electrical and mechanical properties[J].Surface and Coatings Technology,2006,201(6):2897-2903.

[19] 孔明,赵文济,乌晓燕,等.TiN/Si3N4纳米晶复合膜的微结构和强化机制[J].无机材料学报,2007,22(3):539-544.KONG Ming,ZHAO Wen-ji,WU Xiao-yan,et al.Microstructure and mechanical properties of TiN/Si3N4nanocomposite films[J].Journal of Inorganic Materials,2007,22(3):539-544.

[20] PELISSON A,PARLINSKA-WOJTAN M,HUG H J,et al.Microstructure and mechanical properties of Al-Si-N transparent hard coatings deposited by magnetron sputtering[J].Surface and Coatings Technology,2007,202(15):884-889.

[21] 董松涛,喻利花,董师润,等.磁控共溅射制备锆-硅-氮复合薄膜的显微组织与性能[J].机械工程材料,2008,32(9):54-58.DONG Song-tao,YU Li-hua,DONG Shi-run,et al.Microstructure and properties of Zr-Si-N composite films prepared by reactive magnetron co-sputtering[J].Materials for Mechanical Engineering,2008,32(9):54-58.

[22] 牛新平,王昕,马胜利,等.磁控溅射制备Ti-Si-N纳米薄膜的摩擦磨损性能[J].稀有材料与工程,2005,34(12):1882-1885.NIU Xin-ping,WANG Xin,MA Sheng-li,et al.Tribological characterization of Ti-Si-N nano films prepared by reactive magnetic sputtering[J].Rare Metal Materials and Engineering,2005,34(12):1882-1885.

[23] 马大衍,马胜利,徐可为,等.反应磁控溅射制备 Ti-Si-N薄膜的摩擦磨损性能[J].中国有色金属学报,2004,14(8):1308-1312.MA Da-yan,MA Sheng-li,XU Ke-wei,et al.Tribological behavior of Ti-Si-N coatings prepared by magnetron sputtering reactive deposition[J].The Chinese Journal of Nonferrous Metals,2004,14(8):1308-1312.

[24] 陶庆,孙智,李兴会.TiN、AlN薄膜的摩擦磨损和抗高温氧化性能及机制[J].热处理,2007,22(5):30-33.TAO Qing,SUN Zhi,LI Xing-hui.Friction-wear characteristics and high temperature oxidation-resistance and mechanism of TiN and AlN coatings[J].Heat Treatment,2007,22(5):30-33.

[25] 马青松,马胜利,徐可为,等.磁控溅射和脉冲直流化学气相沉积Ti-Si-N薄膜摩擦磨损性能对比研究[J].摩擦学学报,2004,24(5):415-419.MA Qing-song,MA Sheng-li,XU Ke-wei,et al.Comparison of tribological behaviors of Ti-Si-N coatings prepared by magnetically controlled sputtering and pulsed chemical vapor deposition[J].Tribology,2004,24(5):415-419.