基于HyperMesh的车架拓扑优化设计

任启丰,王 军,王 浩

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

车架一般由2根纵梁和几根横梁组成,经悬挂装置﹑前桥﹑后桥支承在车轮上。由于汽车大部分零部件都安装在车架上,车架承受的载荷比较复杂。车架的强度、刚度以及动态特性直接影响整车的使用寿命、乘坐舒适性、操纵稳定性等基本性能。

本文采用UG软件建立车架模型,利用HyperMesh进行网格划分,获得车架的有限元模型[1],并对有限元模型进行模态分析。对比试验与理论分析结果,对模型进行拓扑优化,得到使用性能更好的车架结构。

1 模态分析

1.1 模型导入与网格划分

将UG建立的三维几何模型导入到HyperMesh,利用几何清理工具,对模型进行修复,产生简化的几何模型,便于网格划分[2]。车架有限元模型采用壳单元,根据实际车架不同部位赋予单元不同的厚度,有3.0,3.2,3.5,4.0,4.5,5.0,5.5,6.0,8.0 mm 几种。使用的钢板材料属性见表 1。

表1 材料性能表

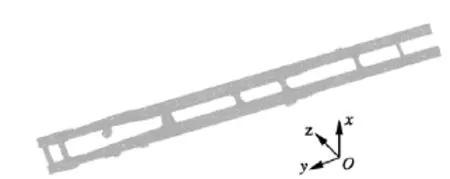

网格划分时,单元由三角形单元和四边形单元组成,三角形单元比例为3.7%,三角形网格的数目占总网格数目的比例低于10%。车架有限元模型中四边形壳单元有81 690个,三角形壳单元有3 137个。车架有限元模型如图1所示。

1.2 模态分析

对车架进行模态分析,利用静态分析模型[3],获取车架的自由模态。设置频率范围从1 Hz开始,得到的模态频率如表2所示。采用多点激振,进行车架自由模态试验,见图2,模态试验数据如表3所示。

将数值计算模态与试验测试模态进行对比分析见表4,以验证有限元模型的准确性。表4中的相对误差f=(f2-f1)/f2×100%。

对比可知,数值模态和试验模态的前8阶固有频率最大误差均在5%以内,说明所建立的车架有限元模型可信度较高,可以用于进一步的研究。

图1 车架有限元模型

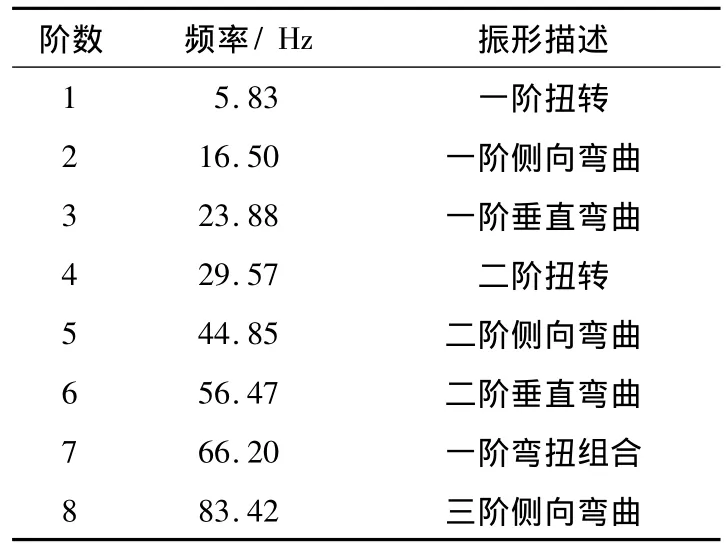

表2 车架模态频率及振型

图2 车架模态试验

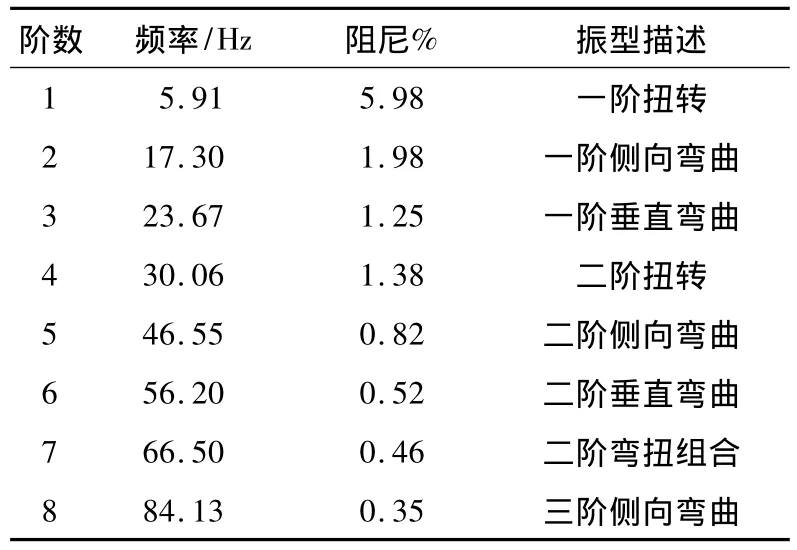

表3 车架模态试验数据与振型

表4 计算模态与试验模态对比

载货汽车在行驶过程中,激励源主要是路面激励和发动机激励。其中路面激励频率多在3 Hz以下。根据发动机激励频率的计算公式,得到怠速及额定转速时发动机的激励频率分别为35,115 Hz。

从整车振动的角度考虑,车架低阶主要振型的频率(一阶弯曲和一阶扭转)应控制在3~35 Hz。由以上计算结果可见,该车架前几阶固有频率刚好在要求的频率范围内,能够在较大程度上避免共振现象的发生。

2 拓扑优化

2.1 拓扑优化算法

变密度算法[4]将结构内所有材料的单元密度都视为相同,对单元密度进行优化计算,从而获得结构的最优材料布局。数学模型为

式中 ηi为i单元密度;Fi为体积力;ti为i单元的面积力;ui为位移向量;Vi为体积变量;m0为材料质量的上限;m*为优化时去掉的材料质量;Δ为优化时除去的质量与原质量的比例;ε为密度下限;J1,J2,…,Jk为优化后单元密度没有变化的单元号;n为单元个数。

2.2 定义目标函数和约束

在本文的研究中,需求解出车架的结构布局。因此,定义选定的拓扑区域材料分布为优化变量;弯曲工况、扭转工况的柔度指数为最小目标函数;车架结构体积分数为约束函数[5]。

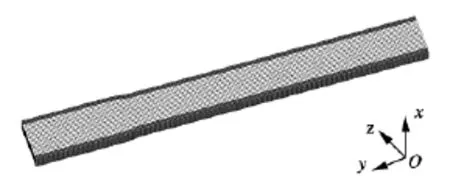

为了获得新车架的拓扑架构,建立与原车架尺寸对等的拓扑结构模型,如图3所示。在此模型上添加载荷和约束,对车架进行各种工况下的受力运算。根据运算中材料的分布形式,结合原有车架结构,合理布局新车架材料。

图3 拓扑优化模型

2.3 优化结果

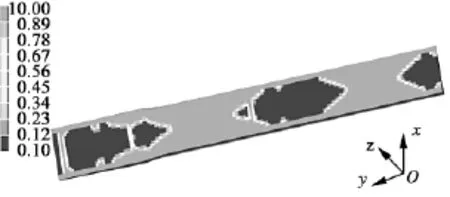

优化时,将体积比设置为0.3,即消减材料70%以上,对车架进行拓扑分析,图4,5为拓扑优化结果,优化结果是以单元密度分布形式显示的,表现为材料设计最优布局的等值面图,图中只显示密度接近1.0的保留部分。图4,5中的数字代表单元的密度,是相对值。

图4 扭转工况单元密度分布图

图5 弯曲工况单元密度分布图

通过对拓扑模拟的分析可得:

1)纵梁区域是人为设定的非拓扑区域,且纵梁是主要的抗弯构件,因此保留原车架的纵梁部分;

2)从拓扑结果云图来看,2个工况下车架后部都保留较多的材料;

3)在扭转工况下,发动机支撑处材料几乎全部保留,故该处的横梁应该保留;

4)在弯曲和扭转工况下,车架中部相近的2个位置分别优化出2根横梁,故原车架此处的2根横梁也要保留;

5)在弯曲工况下,车架前端优化为1根横梁,可以考虑把原车架的2根横梁减为1根。

由以上分析结果看,车架前部保留材料较多,原车架虽然在该处有2根横梁,但是在发动机的支撑处并无横梁,因此把车架前端的第2根横梁后移到发动机支撑处,同时将第1根横梁的厚度由4 mm加大至5 mm。新的车架构造如图6所示。

对修改后的车架进行模态分析,得到车架各阶模态数据如表5所示。

图6 优化后的车架几何模型

表5 优化后车架的模态频率

分析上述拓扑优化后车架的特性参数,将这些参数与原有的车架特性参数比较如表6所示。

表6 优化前后车架性能参数对比

从表6可以看出,拓扑优化后,在没有增加车架质量的前提下,除了车架弯曲刚度几乎没有变化之外,车架其它特性参数指标均有不同程度的提高。其中,优化后车架扭转刚度提高11.5%,说明优化后车架在保持原车架较好的抗弯性的同时,抗扭性也得到改善;车架的低阶固有频率增大,一阶扭转频率增大36.7%、一阶弯曲频率提升11.7%,说明车架的整体刚度有很大的提高。在此前提下,在保证静动态特性的同时,可以通过尺寸优化等优化方法对拓扑优化后的车架进行进一步优化,对车架进行减重分析。

通过与原车对比可以看出,优化后车架的特性参数有大幅度提升,且没有超出车架的设计要求范围。

3 结语

1)模态分析获得车架前8阶模态频率,确定了以选定区域材料分布为设计变量、弯曲和扭转柔度指数为设计目标的优化策略。

2)优化后的车架结构扭转刚度提高11.5%、一阶扭转频率增大36.7%、一阶弯曲频率提升11.7%,总体质量基本保持不变。拓扑优化能够有效改进车架结构、提升车架性能、缩短研发时间、降低设计成本。

[1]李开泰,黄艾香,黄庆怀.有限元方法及其应用[M].西安:西安交通大学出版社,1992:1-3.

[2]于亚婷,杜平安,王振伟.有限元法的应用现状研究[J].机械设计,2005,22(3):6 -8.

[3]杨英,赵广耀,孟凡亮.某轿车白车身模态分析和试验研究[J].东北大学学报:自然科学版,2008,29(7):1045-1048.

[4]石琴,洪洋,张雷,等.拓扑及参数优化方法在专用汽车车架结构设计中的应用[J].机械设计,2005,22(12):30-33.

[5]杜海珍,荣见华.汽车车架结构的拓扑优化设计[J].机械设计与研究,2007,23(1):116-119.