热轧管线钢X70卷板的开发

徐细华 赵安明

(1.西安建筑科技大学; 2.新余钢铁有限责任公司)

0 前言

随着世界经济的飞速发展,对石油、天然气的需求日益增加。预计在未来10~15年内,石油天然气的需求量将增加1倍。如何经济、安全有效的运输石油天然气一直是世界各国追求的目标,随着输气管道输送压力的提高和降低成本的需要,对高性能管线钢的需求越来越急迫,上世纪60年代一般采用X52钢级,70年代普遍采用X60~X65钢级,近年来以X70钢级为主,X80管线钢经10年的发展,已经得到长足发展技术也日益成熟。

1 主要技术条件

由于管道在高压下运行于地理环境复杂、气候低寒的地带,长距离运输的是成分复杂且具腐蚀性的石油或天然气,故对管线钢的强度和韧性特别是低温韧性、抗腐蚀介质氢致裂纹性、焊接性等提出了很高的要求。根据用户需要,开发的X70卷板的化学成分、力学性能、工艺性能、冲击韧性、表面质量、外形尺寸及允许偏差达到技术协议要求,该要求远远高于美国石油协会API 5L-2007标准。具体要求如下:

1.1 化学成分

合理的化学成分设计对最终产品的性能起决定性作用。为了满足X70管线钢高强度、高韧性的需求,成分设计中。要求低C、S、P的洁净钢,加入Si、Mn、Cu、Ni和微合金化元素 Nb、V、Ti使因降低 C 含量而导致的强度损失得以补充和提高;加入Mo能抑制先共析铁素体的形成,促进针状铁素体(AF)的形成。使得在相同的冷却条件下更容易得到针状铁素体(AF)。X70卷板化学成分见表1。

表1 X70卷板化学成分(协议要求) wt.%

1.2 力学性能和工艺性能

1.2.1 拉伸性能

板卷拉伸试样(取样方向:横向)结果应符合表2的要求。

表2 X70拉伸性能

1.2.2 弯曲试验

1)板卷规定位置、方向(横向)取样做180°弯曲试验,弯心直径为2.0 t(t为公称厚度)。

2)弯曲试样的拉伸面上不得出现裂纹。

1.2.3 断裂韧性

1)卷板规定位置、方向(横向)取一组试样(试样尺寸:10 mm×10 mm×55 mm),在-20℃下进行夏比V型缺口冲击试验。其夏比冲击功与剪切面积百分数应符合夏比冲击韧性要求,见表3。

2)卷板的夏比冲击试验断口的剪切面积和吸收能量的韧脆转变曲线。其韧脆转变曲线至少应该包含下列试验温度:20℃、0℃、-20℃、-40℃、-60℃。

表3 在-20℃下夏比冲击韧性要求

3)从板卷规定的位置、取样的方向,进行落锤撕裂试验(DWTT),其试验条件及其验收要求标准见表4。

表4 DWTT(落锤撕裂试验)剪切面积要求

1.2.4 金相检验

金相检验要达到以下三个标准:

1)晶粒度:细晶粒(依据ASTM E112)10级以上。

2)带状组织:热轧板卷的带状组织评定结果应不大于GBT 13299-1991的2.0级。

3)夹杂物:钢中A、B、C、D类非金属夹杂物级别限制要求必须小于2.0方可 (按ASTM E45方法A检验)。

2 管线钢X70卷板试制生产工艺

通过对管线钢X70卷板的工艺技术分析,该钢种冶炼工艺要求严格,生产难度大,工艺复杂。特别是钢中S、P要求低,且需要加入较高的Nb、V、Ti等微合金元素,铸坯易产生角部横裂纹;另外由于卷板需要做DWTT(落锤撕裂试验),而且钢中对夹杂物也有严格要求。因此为了保证产品质量,必须按高标准,严要求的原则来制定试生产工艺。

2.1 工艺路线

铁水脱硫→转炉→吹氩→LF炉精炼→RH→连铸→精整→冷送→原料验收→加热炉加热→轧制→控制冷却→卷取→入库

2.2 炼钢工艺

2.2.1 转炉冶炼工艺要点

转炉生产过程中要严格控制以下几点要求:

1)原料。由于X70管线钢中[S]含量要求小于0.003%,所以铁水必须进行炉外脱硫处理,入转炉铁水[S]≤0.002%,而且扒渣干净,温度 T≥1280℃,为了满足碳操作要求,避免钢水过氧化,铁水按每炉215 t~220 t装入,废钢采用自产低硫废钢。

2)终点控制。X70钢转炉冶炼的关键是保证钢水脱磷良好,由于新钢铁水[P]%较高,为了保证终点[P]%,采用"双渣法、高拉补吹"工艺操作,补吹不得大于2次,严防钢水过氧化,确保C-T协调出钢,终点控制如下:[C]%:0.03 ~0.04,[P]% ≤0.008,[S]%≤0.010,T:1650 ℃ ~1670 ℃。

3)挡渣出钢、渣层厚度≤50 mm,防止钢水精炼回磷。

4)脱氧合金化。为了满足钢中成品低磷、低碳要求,采用低碳硅铁合金和金属锰进行合金化,同时采用硅铝钡和铝块进行复合脱氧,保证一次脱氧完全。为了防止因转炉终点磷没有命中,贵重合金铌铁、钒铁、钛铁在LF炉精炼工序加入。

2.2.2 LF 炉精炼工艺要点

LF炉可以进一步脱[S],脱[O]、去夹杂,调整钢水成份和温度,获得良好的精炼效果。精炼采用石灰,预熔型合成渣,埋弧渣,造还原渣,总渣用量为12 kg/t~15 kg/t。严格控制终渣成分,渣子要造成高碱度,低氧化铁,低熔点,处于铝酸钙区域,具有很强的脱硫及吸附夹杂的能力。控制精炼渣碱度,以控制钢中的氧含量和夹杂物形态是精炼管线钢的关键环节。精炼前期采用高电压、短弧操作,使造渣材料尽快熔化,形成泡沫状。精炼渣碱度应控制在3.5~3.8范围内,渣子化好后,应采用低电压、大电流埋弧操作,升温速度在2℃/min~5℃/min的范围内并且保证白渣时间大于20 min,充分去除夹杂和降低钢中的T[O]量。

2.2.3 RH真空精炼工艺要点

RH真空处理对钢水具有良好的脱气、去夹杂精炼效果。抽真空开始1.5 min内将提升气体降低至规程最低流量,1.5 min后提升气体流量增加至正常流量范围。RH真空处理时间≥25 min,对钢水进行脱[H]、[N]处理,真空处理结束时,保证钢水[H]含量小于1.5 ×10-6,真空处理中过程中进行测温、取样和微调成分。真空处理结束后向钢中喂钙线,对夹杂物进行变性处理,喂入量3 m/t。喂线结束后进行软吹氩处理,采用单路吹氩搅拌工艺,软搅拌处理时间>10 min。保证大型夹杂物充分上浮、去除。

2.2.4 连铸工艺要点

在连铸工艺流程中,严格执行以下几点:①浇铸断面:230 mm×900 mm;②采用Mg-C质钢包,新钢包前三次不得使用,钢包内的残渣要清理干净;③采用镁质中间包,铝碳质整体塞棒和水口,中包覆盖剂采用碱性低碳保温剂;④必须使用大包到中包及Ar封全程保护浇铸才可;⑤结晶器采用液面自动控制,保护渣使用低碳含铌钢专用保护渣;⑥采用动态配水,二冷比水量0.5 kg/L,防止铸坯产生角部横裂;⑦严格控制中包钢水温度,钢水过热度≤25℃,保证温度与拉速相匹配;⑧采用全动态轻压下控制,可以减少铸坯中心偏析。

2.2.5 轧制工艺

X70卷板的性能要求较高,订制工艺时,必须考虑通过控轧控冷工艺来得到均匀细小的针状铁素体组织。具体轧制工艺规程如下:

1)加热制度:预热段:700℃ ~900℃,一加段:1180℃ ~1220℃,二加段:1220℃ ~1260℃,均热段:1200℃ ~1240℃。

2)加热时间:230 mm连铸冷装坯180 min~240 min。

3)除鳞:高压水水压必须保持在20 MPa以上,清除坯料表面氧化铁皮。

4)粗轧开轧温度1100℃ ~1140℃,粗轧终轧温度≥1020℃。

5)精轧终轧温度≤850℃,精轧过程机架间适当除鳞。

6)轧后进行快速冷却,卷取温度控制在560℃~580℃。

3 性能检测

3.1 铸坯低倍检验

选择冶炼炉号为J21-00694A,J21-00801A铸坯作低倍检验,其检验结果:中心偏析在0.5级,一般疏松0.5级,中心偏析(C类)在0.5级 ~1级。板坯内在质量如图1所示。由铸坯低培照片可以看出,铸坯内在质量良好。

图1 铸坯低倍照片

3.2 力学性能

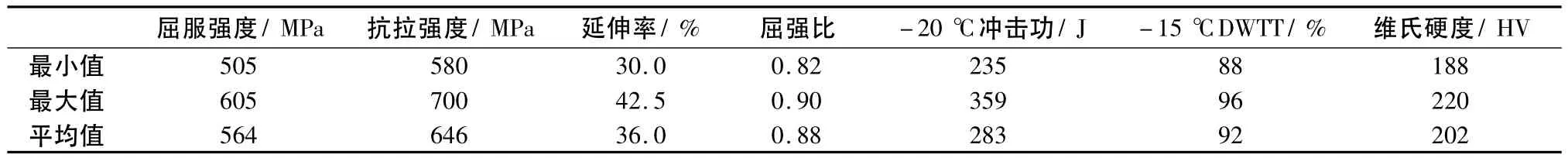

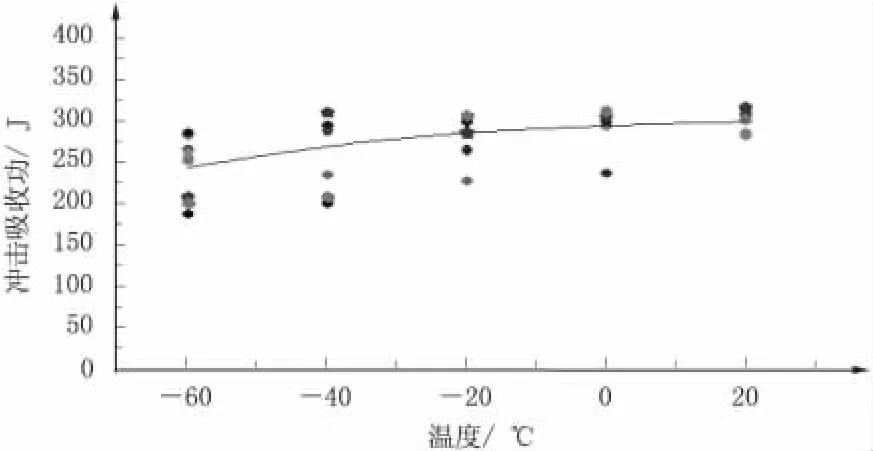

经检验轧制的X70卷板所有批次的力学性能都符合协议要求,选取100批次性能统计见表5,冲击波随温度变化曲线如图2所示。

表5 X70卷板力学性能

图2 冲击功随温度变化曲线

3.3 金相组织

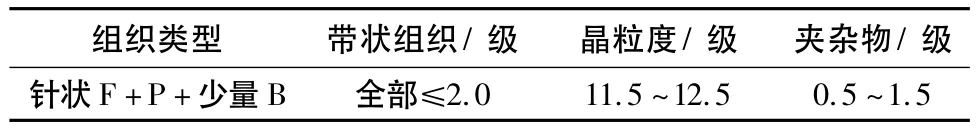

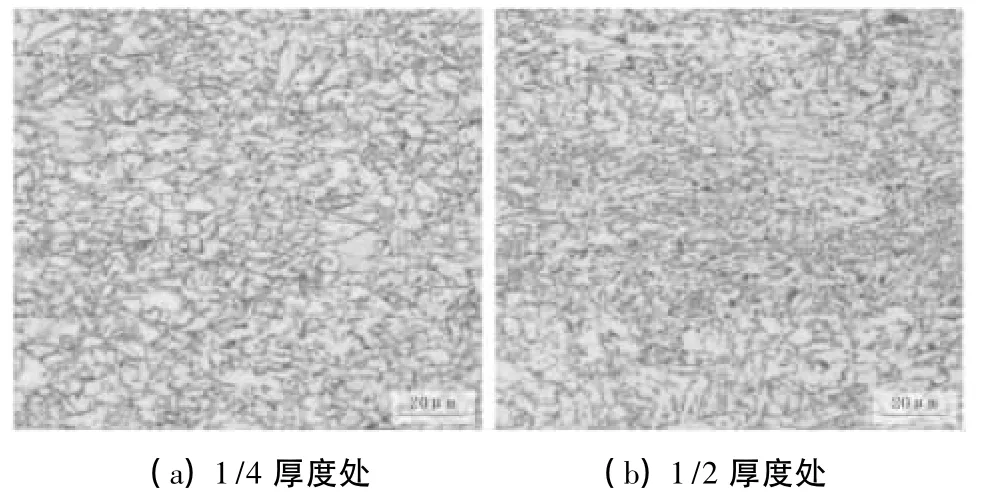

对X70卷钢取样作金相组织检验及夹杂物评级,结果见表6,典型组织如图3所示。

表6 X70卷板的金相检验结果

4 结论

图3 金相组织照片

按照制定的生产工艺要求,成功的组织试生产了3炉X70卷板,经检测冶炼成品成分全部符合内控标准要求,共生产合格铸坯662 t,铸坯表面质量良好,未发现裂纹,合格率100%。轧制后取样检验,X70性能全部符合技术协议要求,试制的结果表明制定的生产工艺合理可行,随后进行大生产。

[1] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994:23.

[2] 王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995:121.