电解清洗装置的改进和优化

海本增

(中冶南方工程技术有限公司)

0 前言

电解清洗是广泛采用的去除带钢表面污物的有效方法,但是传统的电解槽普遍存在着胶板使用寿命短、维护工作量大、维护费用高、氢气爆鸣事故频发等现象,如何对其优化和改进,是冷轧生产技术长期以来致力发展的重要课题之一。

冷轧带钢在轧制过程中,表面会残存大量的油脂和铁粉,有时油脂和铁粉的单面含量甚至都会高达300 mg/m2。对于连续退火线、镀锌线来说,如果在进入炉子之前不对铁粉和油脂进行有效去除,不仅会污染设备,造成辊子打滑,影响机组正常运行,而且还会严重影响带钢表面质量,据统计,由于脱脂除油不彻底而导致镀层不良的比例一般占60% ~80%[1]。

传统化学清洗或物理刷洗往往只能清除带钢表面的油污,而不能清除凹点处油污,电解清洗则能在带钢平面和凹点深处产生气泡把油污带走[2],大大提高带钢的清洗效果。

1 电解清洗的主要原理

带钢进入极板之间的电场时,其前后表面会感应出电荷,在电解过程中带钢作为电极,在其表面发生电解反应,产生的细小起泡可将其表面的油脂和铁粉剥离。也就是说电解清洗综合利用了脱脂剂与带钢之间的皂化、乳化反应以及电解产生的氢气和氧气的剥离作用,使带钢表面附着的油脂、铁粉等杂质脱离带钢而使其得到净化。在整个过程中脱脂剂主要起到两个作用:

1)与油脂起反应,生成溶于水的脂肪酸钠和甘油,化学反应式如下:

2)在电解过程中起到导电介质的作用,电解清洗的过程其实就是电解水:

当带钢作为阴极时,其表面上进行还原过程,析出氢气,化学反应式为:

当带钢作为阳极时,其表面上进行氧化过程,析出氧气,化学反应式为:

典型的立式电解清洗装置如图1所示。

2 传统电解槽存在的问题

图1 立式电解槽结构示意图

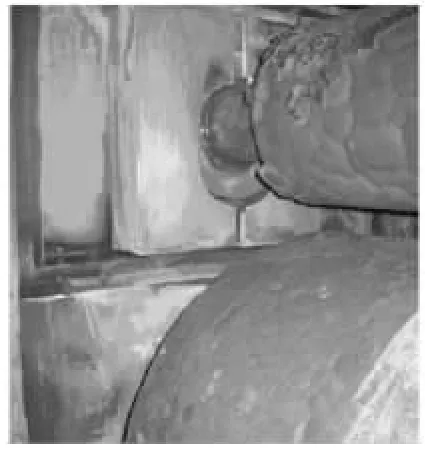

目前国内大多数生产线的电解槽均采用碳钢或不锈钢衬胶的结构,普遍存在着电解槽内衬胶层的使用寿命短(槽体内部的衬胶层大多在1年左右)、电解槽内频繁出现氢气爆鸣,甚至出现了电解槽起火爆炸的事故,不仅影响了机组的正常生产,而且给后续的维护工作带来极大的不便。尤其是对于立式电极槽内的衬胶而言,如果将其运送至制造厂衬胶,虽然可以保证衬胶的质量,但是需要拆除大量的设备,而且考虑到设备回装及相关的运输时间,其检修周期至少需要1个月左右;如果选择现场衬胶,虽然少了设备拆装和运输工作量,但是其衬胶质量无法保证,而且由于其内部空间狭小,现场作业的环境极其恶劣。图2和图3为某施工现场因为操作不当导致极板发热而最终引发槽内胶版发热而最终引发了起火事故的状况。

图2 事故后的电解槽

图3 事故后的辊子

此次事故虽然没有造成人员伤亡,但是后续的修复时间长达1个多月,而且费用高达近百万。此外,在电解过程中会产生大量的氢气和氧气,如果不将其及时排出,如果氢气浓度在槽内富集,将会出现频繁的爆鸣现象,对生产带来极大的安全隐患。

3 改进和优化

3.1 槽体及极板材质优化

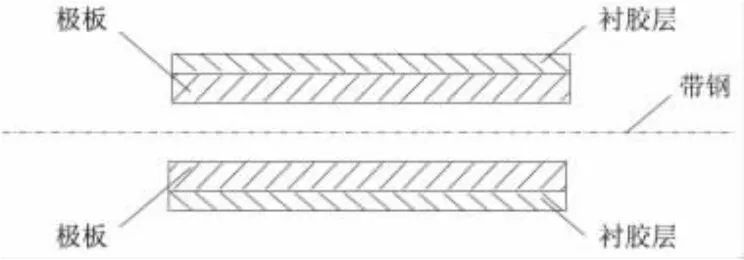

传统电解槽通常采用碳钢衬胶的结构,衬胶的主要目的是保护槽体免受电解腐蚀,以及槽体的绝缘。正常情况下,普通碳钢是可以经受住碱液的腐蚀的,但是在槽内发生电解反应时,其耐腐蚀能力将会大大降低,对于衬胶层来说也面临着同样的问题。正常情况下,选择的胶板对碱液的耐腐蚀性都是足够的,在没有电解反应时,可以用10~15年甚至更长(一般情况下,选择的胶板对介质的耐腐蚀性能为优良,即胶板的腐蚀速度小于0.05 mm/年,而胶板的厚度为5 mm~6 mm,即使考虑到胶板老化因素的影响,上述年限也已经非常保守)。但是在电解的情况下,其寿命就剧烈降低至1年,其主要原因就是受到了强烈的电解腐蚀:其一是在电解过程中产生了大量的氧气,使电解液中的含氧量大幅升高,胶板在富氧的条件下因氧化而老化;其二是极板在与整流器的正极连接时,在电化学上被称为阳极,阳极因缺少电子而具有很强的氧化性,对附近的胶板会产生很强的氧化与“腐蚀”作用。在上述两种作用的共同影响下,胶板的寿命大幅下降。鉴于上述的电解槽槽体衬胶层寿命短、维护工作量巨大的现状,在设计时采用不锈钢的槽体并对极板远离带钢的一面做衬胶处理(如图4所示)。这种情况下,如果极板的衬胶层受到破坏,只需要对极板进行整体更换即可,维护工作量、时间和费用可以大大减少。此种设计已经在国内已有18条生产线上得到实践,比如首钢的4条镀锌生产线均的电解槽采用的不锈钢槽体(不衬胶),极板采用单面衬胶,自2010年投产以来,维护工作量和费用较以往的电解槽大为减少,使用情况非常理想。

图4 极板衬胶示意图

3.2 增加鼓风风机

在电解清洗过程中会产生大量的氢气和氧气,而氢气的爆炸极限很宽,为4% ~74.2%,也就是说,当空气中氢气的含量在爆炸极限范围内时,遇到明火就会发生爆炸。为保证安全,一般的电解槽均设置了废气排放风机,源源不断地将电解槽内产生的氢气、氧气及电解液蒸发产生的水蒸气抽出,但是如果排放风机的风量不足或者抽风口位置设置不当,槽内的氢气因不能及时地排出而在局部富集,很容易产生叫爆鸣,对人身和设备安全带来隐患。在设置电解槽的抽风口时需要特别注意,由于氢气的密度仅为 0.0899 kg/m3,远远小于空气的密度1.29 kg/m3,氢气溢出后在电解槽的上部富集,抽风口也应该设置在槽体的顶部。此外,电解槽需要设置稀释氢气含量的鼓风机,及时地向电解槽内补充新鲜空气,稀释槽内氢气的浓度,防止因氢气的局部富集而产生爆鸣。武钢冷轧厂镀锌线的电解槽设置了1台风量为300 Nm3/h的鼓新风的风机,有效解决了槽内发生爆鸣的现象。

3.3 整流器供电限制

前面所述事故发生的原因,除了操作工的误操作之外,整流器供电的控制策略不够安全也是一个重要原因之一,即电解槽内没有液体的情况下,整流器被允许供电,而导致极板发热,最后引起槽内胶板起火。如果对其供电条件作足够的限制,此类事故时完全可以避免的。此外,在整流器供电之前,排雾风机和鼓新风风机必须启动且运行正常,避免氢气在槽内富集。电解液供料泵没有正常工作,电解槽内的电解液得不到更新,将会影响清洗效果。此外,带钢没有运行,电解槽没有工作的必要。总的来说,只有在下列条件满足之后,才能对整流器供电:

1)排雾风机和鼓风风机运行正常;

2)电解槽内液位正常;

3)电解液供料泵运行正常;

4)带钢的速度不为0。

此外,鉴于氢气的爆炸极限很宽,为安全起见,当整条生产线停车后,排雾风机应延迟运行1 h~2 h,以便将槽内残存的氢气排出。

4 效果分析

采用不锈钢电解槽以及单面衬胶的做法可以大大减少设备的维护工作量和和费用,只需要对极板进行更换即可,其它部分基本上为"零维护";电解槽设置鼓风风机有效解决了电解槽内氢气频繁发生爆鸣的问题,消除了生产过程中存在的安全隐患;对电解槽供电条件的限制,可以保证机组的安全并节省能源。在实际的工程项目中,上述优化措施均得到了很好的验证。

5 结语

改进后的电解槽达到了预期的目的,大幅降低了设备运行和维护成本,具有较强的推广价值。

[1] 黄宇,李栋.镀锌线清洗系统的维护.冶金设备,2009(特刊):95-96.

[2] 薄炜,张爱华.冷轧带钢电解碱洗技术.梅山科技,2009(3):27-29.