大型龙门机床主轴箱改进设计

汉川数控机床股份公司 (陕西汉中 723003) 党 文 罗文耀 侯 亮 张海亮

随着航空航天、机车、造船、发电等行业的发展,大型龙门机床的应用逐渐增多,机床需求量不断增大。为了提高质量,增强机床市场竞争力,根据实际生产和装配情况,我们对主轴箱部进行了改进设计,在很大程度上降低了生产成本,缩短了生产周期,提高了机床的精度和稳定性。本文主要简述对主轴箱部改进设计的几方面内容:双电动机消隙齿轮拖动机构,传动轴增加辅助支撑,防止齿轮箱油渗漏到传动轴轴承。

1.主轴箱双电动机消隙齿轮拖动机构改进设计

大型龙门机床主轴箱拖动采用双电动机消隙齿轮机构,此机构具有极高的承载能力,卓越的高速性能,寿命长,噪声低等特点。

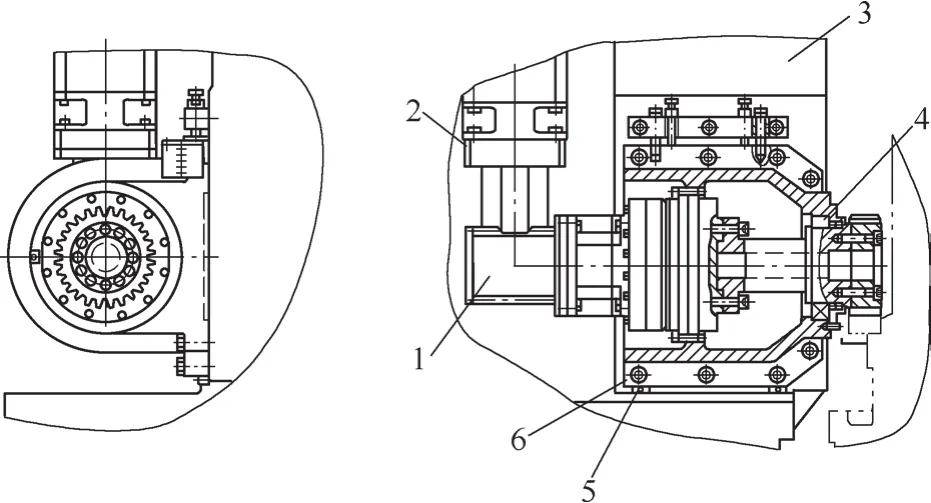

改进前将电动机、减速器、齿轮等直接安装在滑座上,由滑座上加工出的两个高精度定位孔定位。滑座结构比较复杂,铸造难度大,同时加工的难度大,整个部件重量重;装配时调整齿轮齿条中心距困难,装配精度不易保证,如图1所示。

图1 改进前结构

改进后先将电动机、减速器、齿轮等安装在联接座上,形成了一个独立的整体,将其独立装配好后再安装于滑座侧壁上。

图2 改进后结构

改进前后比较,改进后有以下优点:

(1)滑座结构简单,加工面减少,从而大幅度降低了滑座的铸造成本,更容易保证加工精度,大大提高了整个结构的精度和稳定性。

(2)拆装方便,降低了整个机构的装配、维修难度,而且这种结构将齿轮齿条中心距调整偏心轴改为调整块,装配时可以通过配磨调整块,能稳定可靠地保证齿轮齿条中心距。

(3)将电动机、减速器和齿轮等安装在一起,形成一个独立的整体;此整体可作为通用部件,有利于系列产品的设计。

(4)滑座及其他零件重量相对以前大量减轻,使整个主轴箱部的重量减少,从而减少横梁的变形,提高机床的精度。

(5)在减速器与齿轮的中间联接环节增加支撑轴承,使结构的刚性加强。

2.传动轴增加辅助支撑的改进设计

传动轴位于方滑枕内部,负责将动力从减速箱(位于方滑枕顶端)传递至主轴。大型龙门机床的Z轴行程较大,相应地传动轴跨距也较大,此时传动轴的刚度成为限制主轴转速的重要因素。

改进前传动轴支撑方式为一端用轴承固定在方滑枕,另一端联接机械主轴,中间悬空无支撑的传统结构。由于传动轴用的是45#无缝钢管经焊接和机械加工而成,自重400kg,当转速达到1000r/min以上时,传动轴回转跳动加大。该结构的缺点是刚性较差,限制了主轴转速。

改进后传动轴两端保持原结构的同时,在中间部位增加了可调辅助支撑(见图3)。通过调整4根顶杆固定轴承套圈的位置,在图示位置检测传动轴回转跳动,当跳动达到合适的值(不大于0.02mm)时锁紧顶杆。可以有效地提高传动轴的动态刚度,减小不平衡力引起的振动,有利于保证主轴达到最高工作转速。

图3 传动轴辅助支撑结构

3.防止齿轮箱油渗漏到传动轴定位轴承的改进设计

大型龙门机床主轴和齿轮箱之间采用密封圈或迷宫密封。当恒温油箱或者回油管路产生故障,齿轮箱内的润滑油不能及时被抽走,使齿轮箱中的油液面高度上升,达到一定程度后润滑油会从迷宫密封处漏出,一旦润滑油顺轴流下,因主轴或联轴器与定位轴之间未加密封,在高速旋转时润滑油会冲走高速旋转轴承孔中的润滑脂,导致轴承干转而损坏。

为了解决此问题,避免对后续机床的使用带来影响,决定在方滑枕上端支撑轴承上方增加φ12mm通孔,同时在定位轴与传动轴轴承之间增加密封圈,如图4所示。

图4

当润滑油从齿轮箱渗出时,此方法可以防止润滑油进入传动轴上端的定位轴承,从而保护轴承。渗漏润滑油从φ12mm通孔排出后还可以起到润滑方滑枕下端密封毛毡的作用。同时如果观察到方滑枕下端有大量润滑油流出时,可以判定齿轮箱冷却润滑系统出现故障,以便及时检修。

4.结语

综上所述,通过对主轴箱部的双电动机消隙齿轮拖动机构,传动轴增加辅助支撑,防止齿轮箱油渗漏到传动轴定位轴承的改进设计;大幅降低了生产成本,缩短了生产周期,提高了机床的精度和稳定性。目前改进后的主轴箱部结构在我公司的大型龙门机床上广泛使用。