15-5PH不锈钢薄壁筒形零件车削工艺

中国空空导弹研究院十三分厂 (河南洛阳 471009) 王槐德

凯迈(洛阳)机电有限公司 (河南 471009) 郑惠宗

因15-5PH马氏体沉淀硬化不锈钢具有高的强度、良好地横向韧性,热处理工艺简单,变形小,使用性能、工艺性能优良等特点,已在某军工行业等薄壁重要承力部件上得到广泛使用。但15-5PH薄壁筒形零件的加工一直是比较棘手的问题。原因是薄壁筒形零件本身壁薄、刚性差、易变形,加工难度大;15-5PH材料韧性大、热强度高、导热系数低,切削时塑性变形大、加工硬化严重、切削热多、散热困难,导致刀具切削刃温度高、切屑粘附刃口严重、容易产生积屑瘤,既降低了刀具寿命,又影响了表面加工质量。因此,采用何种合理有效的工艺方法提高15-5PH薄壁筒形零件的加工精度,是一个亟需解决的问题。

1.影响加工精度的不利因素

(1)15-5PH不锈钢材料切削性能 15-5PH材料中含有铬、镍、钼、铌等元素,而在机械加工中,铬、镍等元素使切屑不易断开,刀具散热不畅,影响表面质量;钼、铌等元素使刀具极易磨损、破损,及产生积屑瘤。总之,15-5PH材料的导热性差,加工硬化严重,亲和性大,切屑粘附刀具刃口严重,刀具磨损快,切削性能极差。

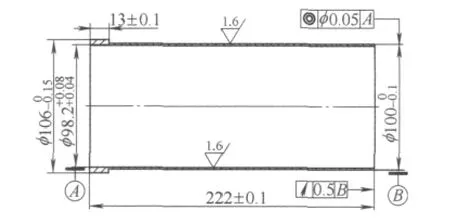

(2)易变形 薄壁筒形零件的外形直径D与壁厚δ之比(D/δ)通常为50~200,壁厚一般在0.5~3mm(见图1),具有刚性差、强度低、易变性、易振动等特点。该类零件加工的最大瓶颈是如何控制变形,而影响薄壁件变形的因素有很多,主要体现在受力变形、受热变形和内应力释放产生变形三个方面。

通过对零件结构及材料特性的分析,得知内外圆的精车加工是该零件的加工难点,而如何有效控制加工变形是解决加工问题的重要措施。为提高加工效率、保证加工质量,从工艺总体方、工艺系统刚度、装夹方式、刀具材料及参数、切削参数及切削液等方面,提出有效控制加工变形,提高加工精度的工艺措施。

图1 前筒体零件

2.工艺总体方案的合理设计

前筒体为薄壁零件,在机械加工过程中,容易在内应力与热应力耦合作用下产生变形,影响尺寸精度、形状精度及位置精度。因前筒体尺寸精度及形状精度要求较高,在加工内外圆时,粗加工、半精加工及精加工分开进行,并在粗加工、半精加工之后增加人工时效工序,通过冷热循环稳定化处理,使得零件内应力充分释放,减小精加工时的变形,提高加工精度。工艺方案设计为“先粗后精,先内后外”,工艺路线为:粗加工→人工时效(去除内应力)→半精加工→人工时效(去除内应力)→精加工。

工艺方案确定之后,加工余量的合理分配对于零件变形的控制、加工质量的保证显得至关重要。在粗加工、半精加工阶段,要尽可能多地去除余量,根据零件的变形情况,给精加工留合理的切削余量即可。经过分析及加工经验,前筒体半精加工切削余量内外圆分别为2mm、1mm;精加工切削余量内外圆均为1mm。

3.提高工艺系统刚度

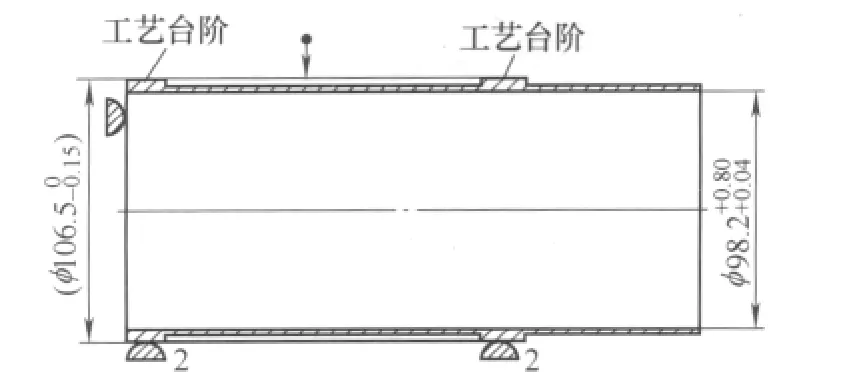

为提高前筒体加工工艺系统刚度,在进行内圆加工时,采取了合理设置工艺台阶法,以具有一定刚性(厚度)的工艺台阶作为零件的装夹、定位基准,并设计加长软爪(有两处定位夹持面)装夹加工,完成零件尺寸加工后,最终将工艺台阶去除;在进行外圆加工时,采取了填充防振物机械加工方法,即零件一端(设置有工艺台阶端)以内软爪反撑夹持,将泡沫塑料、软性橡胶或发泡材料等轻软之物填充至零件内孔中,与零件内壁贴合一体不脱落,并配专用堵头于尾部顶紧零件,完成装夹之后加工(可采用两端堵头顶紧方式)。内圆加工装夹示意如图2所示,外圆粗、半精加工装夹示意如图3所示。

图2 内圆加工装夹示意

图3 外圆粗、半精加工装夹示意

4.可靠的装夹方式

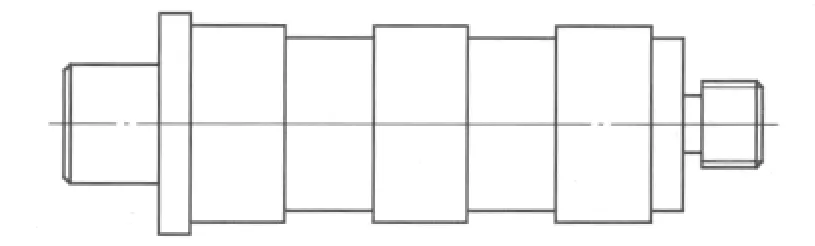

在精加工前筒体外圆时,因外圆尺寸精度要求较高,为φ100mm,外圆与内圆φ98.2的同轴度要求高,为φ0.05mm,且加工之后零件壁厚仅0.9mm,若以普通的一端内软爪支撑一端堵头顶紧,或两端堵头顶紧的装夹方式加工,零件变形大,加工精度要求难于保证。因此,在精加工外圆时,为减小加工变形,保证加工质量,采用可靠的装夹方式加工极为重要。采用长软爪夹持工艺台阶完成内圆精加工之后,在最后一道工序选择以零件内圆表面定心的定位心轴装夹精加工外圆。如图4所示定位心轴,其作用是以前筒体内圆定位,提高工艺系统刚度,减小加工变形,以便精加工外圆能够满足尺寸精度、表面质量及相关技术条件的要求。

图4 定位心轴

5.刀具合理选择

(1)刀具材料 根据15-5PH不锈钢的切削特点,所选刀具应具备足够的强度、韧性、高硬度和高耐磨性,且与前筒体材料的粘附性要小。因此,在车削加工时,最好选用具有硬度高、耐磨性好、耐热性好等特点的硬质合金刀具。经过研究分析及加工试验,分别选出了适用于粗加工与精加工使用的刀具材料。为提高加工效率,在粗加工阶段选用韧性和导热性较好,切屑不易粘结,可承受大吃刀量的YG类硬质合金刀具;为保证加工表面质量,在精加工阶段选用硬度、耐磨性、耐热性和抗氧化性以及韧性都较好的YW类硬质合金刀具。

(2)几何参数 经过系统分析及加工试验,得出适于切削15-5PH薄壁筒形零件的硬质合金车刀几何参数,如表1所示。

表1 刀具几何参数表

6.切削用量

切削用量的大小对于刀具寿命、工件加工质量和生产效率有很大影响,因此在确定刀具几何参数之后,还需选定合理的切削用量。

采用硬质合金刀具切削薄壁工件时,在粗加工阶段切除余量大,为最大限度提高金属切除率,提高加工效率,在系统刚度允许的情况下,应尽可能选取大的背吃刀量(ap=2~4mm)和进给量(ƒ=0.2~0.4mm/r)。同时为了保证刀具的寿命,切削速度不宜过高(vc=50~65m/min),以保证在刀具寿命一定的条件下达到最高的加工效率。在精加工阶段,应选择较小的背吃刀量(ap=0.2~1mm)和进给量(ƒ=0.05~0.15mm/r),以及较高的切削速度(vc=70~85m/min)进行切削。另外,由于零件尺寸精度与表面质量要求较高,精加工时采用了逐渐减小背吃刀量的方法逐步提高加工精度。

实践证明,表2所列的各加工阶段切削用量,可以有效提高15-5PH薄壁筒形零件的加工质量和加工效率。

表2 切削用量参数

7.切削液的合理选择

根据15-5PH不锈钢切削加工性能差、导热性差、切削区温度高等特点,要求切削液具有较高的冷却性能、润滑性能和渗透性。另外综合考虑加工所用合金车刀对骤热的敏感性,应尽可能使刀具均匀受热,而一般油基切削液的热传导性能较差,使刀具产生骤冷的危险性要比水基切削液小,所以一般选用含有抗磨添加剂的油基切削液为宜。因四氯化碳的渗透性好,全损耗系统用油的润滑性好,可选用四氯化碳与全损耗系统用油按重量比为1∶8的混合物作为切削液。实践证明,这种切削液适用于表面质量要求较高的15-5PH不锈钢零件的半精加工和精加工工序。

8.结语

采用此工艺方法加工的前筒体零件完全符合设计图样的要求,合格率达100%。有效解决了15-5PH薄壁筒形零件车削变形、振动等加工难题。通过对前筒体零件的加工及现场情况分析处理,对15-5PH薄壁筒形零件的加工有了比较深入的了解,为后续加工15-5PH及其他高强度材料薄壁筒形零件积累了一定的经验。