煤制油CTL废水回用新工艺

陈然 潘鸿舞(浙江欧美环境工程有限公司 浙江湖州 33000微宏新材料(湖州)有限公司 浙江 湖州 3300)

0 概述

在此介绍一种先进的煤制油(CTL)废水回用工艺。笔者在2011年为荷兰某公司在山西榆林设计了一个关于废水回用的移动式示范工厂,采用了生物活性炭(BACF)+超滤(UF)+反渗透(RO)的新工艺[1],运行十分成功,值得分享和推荐。

1 项目背景及系统设计基础

本系统是用来处理几个不同地方的CTL废水,且每处水质均不同。水源大致为CTL废水和小部分市政废水的勾兑水。系统总废水处理量为25-30m3/h,经过深度处理后,产出15m3/h高纯脱盐水回用于锅炉补给水及行业其它生产。

系统设有PLC,实现自动化。每个水处理单元的工艺参数及数据均在工控机上进行显示,并能够进行计算机内存贮。控制画面还可进行远程访问(荷兰)供审查使用。

为便于运输,整个示范工厂的核心设备均布置在三个40英尺的集装箱内。系统设备规模15m3/h,总用电功率151KW。

提供其中两组废水数据供参考:

2 系统工艺流程

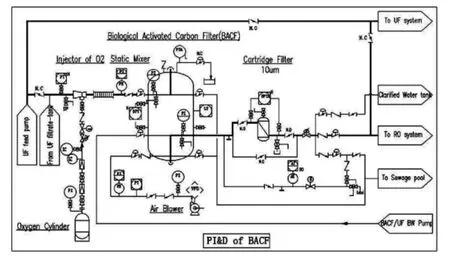

为增加系统的工艺灵活性,设置了几个切换阀门,实现了很重要的两种工艺流程,BACF在UF进水前为方案1,BACF在RO进水前为方案2:

污水池→污水泵→缓冲水箱→增压泵→多介质过滤器→净化水箱→UF给水泵→自清洗过滤器→[换热器]→(方案1:BACF→10μm保安过滤器)→UF装置→UF产水箱→BACF给水泵→(方案2:BACF→10μm保安过滤器)→5μm保安过滤器→一级高压泵→一级RO→二级高压泵→二级RO→去纯水外供系统

3 系统考核指标

1)UF回收率≥90%。出水SDI15≤3;浊度<1NTU。

2)BACF出水DO≤2-5mg/l。

3)RO回收率:一级反渗透≥65-85%;二级反渗透≥90%。

4 系统工艺说明

工艺流程分为由多介质、生物活性炭、超滤等组成的预处理系统和反渗透脱盐系统及辅助系统。各部分功能简述如下。

4.1 预处理系统

预处理主要目的是去除水中的悬浮物、胶体、色度、浊度、有机物等妨碍后续反渗透运行的杂质。

1)多介质过滤器利用石英砂、无烟煤两种滤料去除原水中的悬浮物(借助于投加的絮凝剂等,形成微絮凝体并进行过滤),属于普通过滤设备。应用于该回用系统的目的是防止过多的悬浮物、胶体颗粒等进入后续设备,从而减轻后续处理设备的运行负担。

2)自清洗过滤器主要去除水中粒径较大的悬浮物和胶体,保护超滤正常运行。

3)超滤为预处理系统的核心设备。超滤膜分离技术具有占地面积小、出水水质好、自动化程高等特点。作为关键预处理设备,能长期保证产水水质。

4)由于中国西北地区气温比较低,本系统设计中预留热交换设备位置,根据废水的实际情况决定是否给原水升温,提高后续膜处理的能力。

5)生物活性炭过滤器是利用活性炭物理化学吸附和生物降解技术相结合的新工艺[2]。在此系统中主要是降解水中的有机物,给膜法系统提供一个良好的运行环境。

BACF以活性炭作为生物膜的载体,利用其巨大的比表面积,大量吸附水中的有机污染物,在有氧的条件下,部分氧化分解,转变成营养物质供应生物膜代谢,从而使水得到净化[2]。此处引用一种更加安全、经济和可靠的新式增氧法,由工业氧气瓶替代传统的臭氧发生器进行投加的新工艺。氧气瓶内的液氧经过调压后变为氧气自行注射至活性炭的进水中,使其进水中含有适量浓度的溶解氧,为好氧微生物提供很好的有氧环境,而且活性炭表面吸附的有机物又为好氧微生物提供了养料,有机物因被转化为二氧化碳和生物量而被去除,从而大大减轻了后续设备的处理负荷。

根据CTL废水的特点,预处理的原水中还可能含有较高的铵浓度,若过滤器处在厌氧条件下,因生物量将被冲刷掉而直接流到安装在下游的膜系统中引起潜在的生物污堵风险。为了较易去除早期降解的有机物和限制基质的生长,在BACF上游水中注入足够的氧气,以防止生物量处在厌氧条件下。

因有机物对超滤和反渗透膜的污染影响较大[2],尤其是反渗透,会造成较大的运行和清洗费用,故本系统根据不同的水源进行方案比较和筛选,试验BACF的运行效果对膜系统的具体影响[3]:优选方案1,因COD去除率高,运行费用较低,只要BACF运行能够稳定即可;如果因原水中COD太高造成BACF“营养过剩”而运行不稳定,则改选方案2,把BACF移至UF后,依靠超滤将大分子有机物进行截留去除,对透过的小分子有机物再经由BACF进一步降解,给后续RO提供符合要求的进水[3]。

4.2 反渗透系统

反渗透系统承担了主要的脱盐任务。脱除水中的离子以达到用户要求的工业软化水。反渗透系统包括保安过滤器、增压泵、一级高压泵、一级反渗透装置、二级高压泵、二级反渗透装置。

5 控制说明

本控制系统采用可编程逻辑控制器(PLC)完成电气和仪表部分的自动控制,同时可显示工艺过程中的主要监测指标以及系统运行状态。

对于传统滤器和膜法系统的控制不再累述,此处只对新工艺BACF的自动控制稍作描述。BACF的控制是通过控制电磁阀的开/关、泵的启/停止来实现其操作过程。反洗的周期主要是根据运行时间来设定的,也可以根据ACF两侧的压力差进行设定。BACF在系统流程中的两种方案,具体根据项目需要进行人工干预。

BACF的详细配置:过滤器D2000;GAC高度1000[4]。BACF的反冲洗使用空气和水冲洗。进行气、水强度控制,避免滤料冲出滤器,同时保证反洗效果;结束时确保滤料好的分层。

BACF的运行控制指标为产水的溶解氧(DO)含量。氧气投加调节阀与BACF产水的DO进行调节,使DO控制在2-5mg/l[4]:

在BACF出口放置一个在线的滤芯过滤器,防止BACF的滤液中含有的小颗粒/炭粉末等杂质造成后续膜的损害[5],以确保后系统的稳定运行。

6 总结

系统运行较长时间以来,整体性能较稳定,尤其是调整氧气投加浓度后,笔者发现BACF在合适的氧气浓度下运行,给后续双膜系统带来较稳定的运行条件。最显著的特征:本双膜系统的化学清洗周期稳定在几个月以上。这在复杂难处理的CTL废水回用处理中十分罕见;而利用工业氧气瓶代替臭氧辅助BACF来运行的情况又十分安全,运行费用也低。故用在回用煤制油废水中的先进BACF+UF+RO新工艺值得推荐。

[1]雷乐成[M]《污水回用新技术及工程设计》化学工业出版社2002

[2]李军[M]《微生物与水处理工程》化学工业出版社2010

[3]李光哲[M]《活性炭-纳滤在水污染水源水处理中的原理与应用》科学出版社2011

[4] Dr.ir.S.G.J.Hejman [D]《Tu Delft-Activated carbon filtration & Granular Activated Carbon》Netherlands, Delf University of Technology,2010

[5]程方等[G]《水处理与膜分离技术问答》化学工业出版社2012作者简介:陈然(1972-),女,浙江省湖州市人,工程师,工学学士,从事国内外水处理大项目的工艺设计。研究方向:膜法水处理研究,水处理工程新工艺开发。