进气歧管喷射式电控喷油器磁路结构改进研究

罗贤才, 张振东, 程 强, 郭 辉

(上海理工大学 机械工程学院,上海 200093)

电控汽油喷射技术在汽车发动机上的应用,大大提高了发动机的整机性能及控制水平,并已成为汽车发动机实现高效燃烧及清洁排放的必备手段[1].电控喷油器是汽车发动机电喷系统中的一个关键部件,其作用是在ECU喷油脉冲的控制下喷出适量的燃油,燃油喷雾与空气混合形成品质良好的混合气[2],满足发动机在不同工况下对空燃比精确控制的需要[3].在国外,电控喷油器经过几十年的发展,已实现了商品化,其核心技术主要由德国Bosch、美国 Delphi、日本 Denso等公司所垄断[4].近年来,国内为尽快突破电控喷油器的核心技术,实现自主研发,在电控喷油器的工作过程建模、测试系统开发及工作性能优化等方面进行了积极探索[5],一些有实力的企业采用仿制及对比试验改进等方式对电控喷油器开展了技术攻关,取得了一定的效果[6].但由于电控喷油器的性能受到多种参数的共同作用,很难通过对比试验方式实现多参数的综合优化,造成目前国内开发的电控喷油器样品性能与国外相比尚存在较大的差距.计算机仿真技术的发展为多物理场参数优化提供了有效的手段.本文以进气歧管喷射式电控喷油器磁路结构为对象,借助电磁场有限元分析手段对磁路中的一些关键参数进行优化,目的在于为电控喷油器的结构优化设计提供一种可供借鉴的方法.

1 电控喷油器结构及工作原理

电控喷油器的结构如图1所示,主要由电磁线圈、铁芯、衔铁钢球组件、轭铁、阀座和回位弹簧等部分组成.当电磁线圈通电时,由铁芯、轭铁、衔铁、滑动气隙、工作行程间隙形成电磁回路,并对衔铁钢球组件产生电磁吸力,当电流增大至电磁力大于弹簧预压力时,衔铁钢球组件被铁芯吸起,球阀离开阀座锥面,具有一定压力的燃油从喷孔喷出;电磁线圈断电后,电磁吸力不断下降,当电磁吸力不足以克服弹簧力时,衔铁钢球组件向下运动落座,完成一次喷油过程.

根据Maxwell公式,工作气隙为δ时,衔铁、阀座组件的电磁吸力为

式中,φb为磁通量;μ0为真空磁导率;S为工作气隙截面积.

衔铁钢球组件的运动方程为

式中,m为衔铁钢球组件的质量;x为球阀位移;t为衔铁钢球运动时间;Fh为弹簧反力、燃油的黏性阻力及机械摩擦力的合力[7].

从式(1)和式(2)可以看出,在工作气隙截面积一定的情况下,磁通量的大小及分布直接决定电磁力的大小.电磁力直接影响衔铁钢球组件的运动规律,进而影响球阀开启和落座的滞后时间.

2 电控喷油器有限元模型的创建

Ansys以麦克斯韦方程组作为电磁场分析的对象,用有限元方法计算的未知量(自由度 )主要是磁位或通量,其它物理量可以由这些自由度导出.

根据电控喷油器的实体模型及实际尺寸,在Ansys里创建的有限元简化实体模型如图2所示,网格模型如图3所示.

图2 实体模型Fig.2 Solid model

图3 网格模型Fig.3 Grid model

在利用Ansys软件对电磁场进行求解和完成计算网格划分之后,需要施加边界条件及载荷.在电磁场求解过程中,由于最后需要对衔铁进行电磁力的计算,故对衔铁施加虚位移和Maxwell面标志,给模型的所有外围节点施加磁力线平行的边界条件.由于线圈的电流一般是均匀的,所以将源电流密度载荷施加在线圈单元上.

3 电磁场分析及结构改进

3.1 磁路总体结构的改进

电控喷油器的动态响应品质受电磁力及其上升速率大小的影响[8],而电磁场的分布优化可以增强电磁效应,进而提高电磁力的上升速率,缩短衔铁组件的开启时间,提高电控喷油器的动态特性.

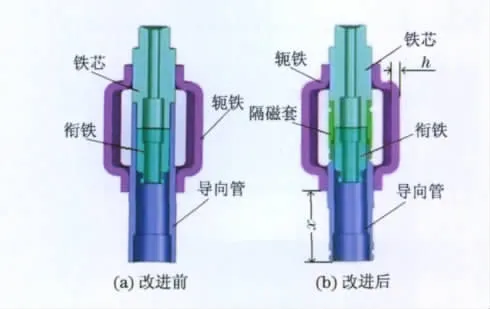

选用某公司研发的电控喷油器样品结构模型为对象,改进前的电控喷油器磁路结构模型如图4(a)所示.改进前,整个磁路由铁芯、轭铁、衔铁、导向管、滑动气隙和工作行程间隙构成.为了形成有效的磁回路,导向管采用不导磁材料制作,由于导向管是轭铁、衔铁等部件的承载体,要求其厚度较大,这样会导致轭铁和衔铁之间的磁阻过大,造成漏磁增加和电磁吸力下降.针对上述问题,首先对其磁路总体结构进行了改进设计,改进后的磁路模型如图4(b)所示,将原导向管设计成隔磁套和导向管两个部件,隔磁套采用不导磁材料制作,导向管采用导磁材料制作.由图4可见,由于导向管具有导磁性,有利于降低磁路阻力并改善电控喷油器的电磁性能及动态响应特性.

图4 改进前后的磁路模型Fig.4 Magnetic circuit models before and after improvement

利用Ansys有限元软件,对磁路改进前后的磁力线分布情况进行了仿真对比分析,结果如图5所示.可见,在磁路改进前,有较多的磁力线未经过磁回路就泄露到空气中,存在较严重的漏磁现象;磁路改进后,漏磁量显著下降,最大磁感应强度由0.55T提高到0.67T,有利于提高铁芯对衔铁组件的电磁吸力,改善电磁性能.通过测试改进前后的试验样品发现,电磁吸力由原来的9.2N提高到了12.5 N,磁路改进后的电磁性能得到了较大的改善.

图5 改进前后磁力线对比Fig.5 Contrast of magnetic forces lines before and after improvement

磁路整体结构改进完成之后,在保持铁芯、衔铁结构及工作行程间隙等参数一定的情况下,本文通过电磁场仿真,研究了轭铁、滑动气隙等参数对电控喷油器电磁特性的影响规律,并以仿真结果为基础对电控喷油器的结构进行了进一步的改进.

3.2 轭铁位置及厚度改进

从图1可以看出,轭铁是形成电控喷油器磁路的重要部件,国外对这方面的研究比较少,为了研究轭铁对电控喷油器动态响应特性的影响,本文对其位置及厚度作了改进研究.

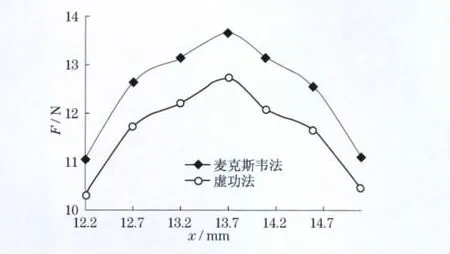

由图4(b)可见,改变轭铁下端与导向管下端的距离x,并保证其它数据不变时,在原结构轭铁厚度为1.0mm情况下,通过Ansys电磁场模拟,用两种不同的计算方法,得出电磁力的大小,如图6所示.

图6 电磁力与轭铁位置的关系Fig.6 Relationship between magnetic force and yoke iron position

从图6可以看出,随着轭铁位置的变化,电磁力先升后降,在x为13.7mm时,电磁力达到最大值.在保持x为13.7mm不变的情况下,轭铁厚度与电磁力的关系如图7所示.随着轭铁厚度的增加,电磁力会有较大的提升,但是达到一定程度后,电磁力增加的趋势越来越小,趋于饱和.由图7可知,轭铁厚度为1.5mm时的电磁力已基本接近最大值.根据上述仿真结果,选取x为13.7mm,h也由原结构的1.0mm调整为1.5mm.

图7 电磁力与轭铁厚度的关系Fig.7 Relationship between magnetic force and yoke iron thickness

3.3 滑动气隙改进

衔铁与导向管之间的间隙称为滑动气隙,其宽度用s表示.通过Ansys电磁场模拟,随着s的改变,铁芯中剩磁B和衔铁组件F的变化如图8和图9所示.

图8 剩磁与滑动气隙的关系Fig.8 Relationship between residual magnetism and sliding gap

由图8和图9可见,滑动气隙也是影响电控喷油器电磁性能的重要因素之一.随着滑动气隙的增大,铁芯中的剩磁减少,有利于缩短电控喷油器的落座时间.但随着滑动气隙的增加,磁路磁阻增加,导致电磁吸力不断下降,对电控喷油器的开启响应会造成不利影响.为了确定最佳滑动气隙,本文综合考虑滑动气隙变化对电控喷油器加工及装配等方面的影响,并结合某公司汽油喷射器企业检测标准中对最大开启及最大落座滞后时间的限定,最终确定的滑动气隙宽度为0.04mm,该间隙可使电控喷油器的开启滞后时间保持在1.6ms以下,落座滞后时间保持在0.5ms以下,均满足企业检测标准规定的要求.

图9 电磁力与滑动气隙关系Fig.9 Relationship between magnetic force and sliding gap

3.4 总体效果的仿真评价

利用上述仿真分析所得到的结果,对电控喷油器磁路结构参数进行了整体改进,通过仿真分析量对改进前后电控喷油器的电磁性能进行了评价.结果表明,改进后的最大磁感应强度提高到0.82T左右,并且其最大值产生在工作行程间隙处(图10所示),这样更加有利于改善衔铁组件的动态响应性能.经实验测试发现,整体改进后的电磁吸力提高到了14.8N,完全满足了该型电控喷油器对电磁力的需要.

图10 改进前后磁感应强度对比Fig.10 Contrast of magnetic induction intensities before and after improvement

4 试验论证和对比

在完成电控喷油器结构改进完成之后,试制加工了电控喷油器试验样品,通过专用的喷油器动态响应特性及流量特性测试仪对改进前后的样品性能进行了实验对比分析.动态响应特性的对比情况如图11所示.由图11可以看出,改进后的电控喷油器开启滞后时间为1.58ms,比改进前缩短了0.28ms,落座滞后时间为0.47ms,比改进前缩短了0.14ms,改进后的动态特性有了明显提升.

图11 改进前后开启和落座滞后时间对比Fig.11 Contrast of open delay times and close delay times before and after improvement

样品改进前后,流量特性曲线的对比情况如图12所示.由于改进后衔铁钢球组件的开启滞后时间和落座滞后时间均缩短,使得衔铁钢球组件处于满行程的时间变长,在不同喷油脉冲To作用下,改进后的喷油器的喷油量M均比改进前得到较大提高.

图12 改进前后流量对比Fig.12 Contrast of flow rates before and after improvement

5 结束语

a.以某款电控喷油器为对象,分析了电控喷油器的工作原理,并通过增设隔磁套等方式对整体磁路进行了改进.

b.研究了隔磁套、导磁片和滑动间隙等因素对电控喷油器的影响,并借助Ansys电磁场仿真,对轭铁和滑动间隙等参数作了进一步改进.

c.通过仿真和实验,对改进前后的效果进行了分析评价,结果表明,改进后的电控喷油器动态响应特性和流量特性均得到了较大提高与改进前相比,改进后电控喷油器的开启滞后时间缩短了0.28ms,关闭滞后时间缩短了0.14ms,在单位脉宽下动态流量增加了1.8mg左右,验证了本文仿真计算及结构改进工作的有效性.

[1]Cvetkovic D,Cosic I,Subic A.Improved performance of the electromagnetic fuel injector solenoid actuator using a modeling approach[J].International Journal of Applied Electromagnetics and Mechanis,2008,27(2):251-273.

[2]Naseradinmousavi P,Nataraj C.Nonlinear mathematical modeling of butterfly valves driven by solenoid actuators[J].Applied Mathematical Modelling,2011,35(5):2324-2335.

[3]Watanabe H,Ichise S,Nagaoka T.Development of compact and high performance fuel injector using electromagnetic field simulation[J].SAE paper,2005,32(3):19-22.

[4]张振东,刘坚,周萍.电控喷油器开启过程影响因素分析[J].农业机械学报,2003,34(6):14-17.

[5]马忠杰,钱耀义,于秀敏.电控喷油器喷射过程的计算模型[J].内燃机学报,1997,15(2):231-236.

[6]郭辉,张振东,孙跃东,等.电控喷油器参数优化设计及性能研究[J].中国机械工程,2010,21(18):2264-2267.

[7]孙明礼,胡仁喜,崔海蓉.ANSYS10.0电磁学有限元分析实例指导教程[M ].北京:机械工业出版社,2007.

[8]欧大生,欧阳光耀,张剑平.共轨喷油器电磁阀材料及响应特性试验研究[J].内燃机工程,2007,28(6):33-36.