卡车车架纵梁的焊接变形控制

同济大学 (上海 200092) 关巨程

一汽解放汽车有限公司 (吉林长春 130011) 闻兴旺

1.概述

焊接变形是焊接结构生产制造中不可避免的工艺问题,不但会造成焊接结构件在焊接后形状和尺寸的改变,影响结构尺寸的准确性,还会造成焊件在装配过程中与其他误差发生耦合、积累和传播,形成焊接制造的综合偏差。同时,也会降低焊接结构的承载能力和使用寿命,引起事故。因此,减小焊件的焊接变形是制定焊接工艺主要内容之一。

卡车车架是载重汽车的主要承载构件,发动机、转向系统、传动系统、制动系统等主要零部件都通过装配孔与车架连接。纵梁是构成卡车车架的主要部件,目前国内轻型车车架纵梁采用焊接方式生产已得到较广泛的应用,而在载重车车架的内外纵梁采用焊接的方式合成还是一种较新的工艺方法。车架纵梁焊接引起的变形会导致车架侧弯的发生,严重的车架侧弯会影响到汽车的行驶安全。因此,控制车架纵梁的焊接变形具有非常重要的意义。

2.车架纵梁的焊接变形分析

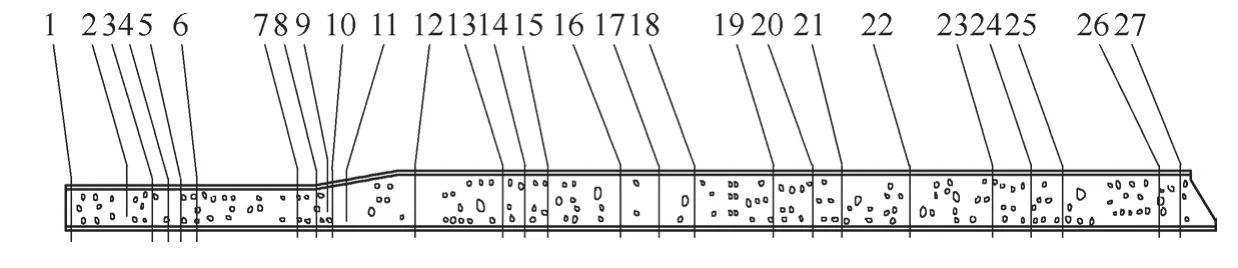

(1)纵梁结构及技术要求 某型车架纵梁采用数控打孔、冲压成形工艺,由左、右两个内外板焊接成狭长的薄板箱型梁结构,内板和外板之间用支撑限位板定型,图1为卡车车架纵梁简图。

图1 卡车车架纵梁简图

卡车车架在装配时,要求纵梁总成保持的精度:

第一,纵梁总成后关键尺寸公差要求:纵梁长度以及翼面高度等尺寸公差均为2mm。

第二,纵梁总成后允许变形量:变形量应控制在3mm之内,纵梁前左、前右或后左、后右应为同向偏差且≤1/1000(或同为上翘或下翘)。

第三,纵梁总成后几何公差要求:内外纵梁焊接后的总成,其对应孔同轴度公差为φ0.8mm;纵梁腹面直线度为0.5/500,7.285m长范围内平面度偏差≤3mm。

第四,接头形式及焊缝质量要求:接头形式主要为搭接接头,焊缝与母材应圆滑过渡,焊缝及热影响区表面不得有裂纹、未熔合、气孔、夹渣及深度>0.3mm的咬边等缺陷。

按工艺设计要求,车架纵梁总成的两条直线焊缝总长达到2m×7.285m,由于焊缝长,发热量大,焊接变形很难控制,导致车架纵梁焊接后总成精度不能达到设计要求,因此需要通过采用多种措施来减少焊接的变形量。

(2)纵梁焊接变形原因 车架纵梁产生变形主要有侧弯和扭转,其产生变形的原因主要有:

第一,纵梁焊接后的侧弯变形:主要是由弹性变形和焊接顺序不当引起的焊接变形。车架纵梁是在夹具刚性固定下焊接的,焊接过程中不会产生明显的焊接变形。但焊接发生塑性变形时,往往还有部分弹性变形存在。在刚性固定状态下施焊时,则弹性变形储存于结构中,当焊接后卸下工件或冷却恢复到均匀状态时,存在于结构中的弹性变形就释放出来,引起了焊接变形,使焊接结构的形状、尺寸发生变化。

其原因分析如下:

一是焊接顺序不当或焊接参数偏大引起的焊接变形。在焊接过程中,不同的焊接顺序引起的焊接变形差别较大。如果在车架纵梁纵缝焊接过程中,采用从一端连续焊接到另一端的直通焊施焊法,那焊接变形就要比分段跳焊产生的焊接变形大得多。

二是装配间隙过大引起的变形。汽车车架焊接时,零件之间的间隙过大致使焊缝金属量增加,将会引起较大的焊接变形。

第二,纵梁焊接后的扭转变形。对于车架纵梁来说,产生扭转变形的主要原因是装配不良、夹紧的横向受力不均衡和施焊程序不合理,致使焊缝纵向收缩和横向收缩没有一定规律造成的。对产生扭转变形的部位要调整对应夹紧板的位置,主要是通过固定装夹一侧加减垫片的方法进行调整。对于扭转变形的纵梁,很难用机械的方法进行校正。

3.减小纵梁焊接变形工艺措施

卡车车架纵梁生产主要采用设计专用焊接夹具、预置反变形量、合理选择焊接顺序和选用脉冲焊接方式等工艺措施来减小焊接应力和控制焊接变形。

(1)专用焊接夹具设计 车架纵梁焊接夹具的设计目标是开发出一种模块化可调整焊装夹具,是利用外加刚性约束方法来减小纵梁的焊接变形。

纵梁焊接专用夹具设计制造要求如下:

第一,焊接夹具采用模块化可重构结构设计和制造:模块化结构可以适应不同长度的纵梁需要;模块分别加工,在现场进行组装调整,组装完成后夹具整体平面度误差≤2/1000mm。

第二,夹具定位和夹紧机构采用柔性结构,可通过机构进行调整;定位机构采用可拆卸模块方式以适应纵梁的定位,并具有三维可调整功能,以满足不同车型纵梁的定位合成与焊接。

第三,焊接夹具有完备的反变形机构和功能,反变形机构能够进行精确调整,调整量可直接读数或间接获取,反变形量可自由调整;具有控制纵梁开口宽度功能,当纵梁开口偏大时可以进行校正,以保证焊缝均匀。

第四,纵梁腹面采用多点支撑与压紧控制:纵梁整体焊接后变形量是由纵梁的各个小区段变形量叠加积累形成的。在每个小区段上都设置能够使车架纵梁在该区段上反变形的机构,就可以控制车架纵梁整体焊接后的变形量,纵梁腹面小区段支撑点和压紧点越多对控制变形越有利。

第五,纵梁两翼面要全接触面压紧控制:对纵梁两翼面全接触面压紧控制可以起到如下作用:①消除车架内外纵梁间的装配间隙,节省焊接时间,减少不必要的焊接热量输入。②输入纵梁的一部分焊接热量可以很快导入夹具的夹紧块,加快纵梁制件散热。③可以矫正控制车架纵梁在Z方向上的焊接变形。

第六,保证夹具各组成结构具有足够的刚性和可调整性:由于载重卡车车架纵梁的板厚一般在6mm以上,其横断面尺寸在245mm×80mm左右,需要施加很大的矫形力才能产生反变形,因此夹具本体及各个矫形机构都要有很大的强度和刚性。另外,引起纵梁焊接变形的因素很多,也很难预先计算出焊接后的变形量,需要在生产时进行多次试验调整,找出合理数据。因此,夹具各种机构要有灵活的可调整性。

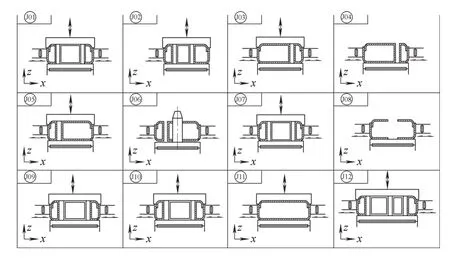

纵梁焊接专用夹具主要由夹紧机构、定位机构和夹具基础板组成,如图2所示。

图2 纵梁焊接专用夹具

夹紧机构主要有支撑件、中间过渡件调整件、连接件、夹紧件组成;定位机构主要由定位件、水平与垂直调整件、连接板组成;夹具基础板主要有水平和垂直调节机构、调节板等。

(2)预置反变形量 车架纵梁专用夹具是利用反变形原理实现减小纵梁焊接变形的目的。纵梁焊接反变形是在焊接前,估算出纵梁变形的大小和方向,预置人为的变形,其方向与焊接引起的变形相反,则焊后纵梁的变形与预置的变形可相互抵消,达到减小纵梁焊接变形的目的。预置反变形量位置如图3所示。图4为部分定位、夹紧点的设置。

图3 纵梁上预置反变形量位置

图4 定位、加紧点设置

(3)焊接顺序 焊接顺序对焊接结构的变形也有很大影响。为便于控制焊接变形,尽量采用对称焊接,以使焊缝引起的变形相互抵消。焊缝不对称的,先焊焊缝少的一侧,因为焊缝越长,变形越大,先焊焊缝少的一侧,可以增大焊缝多的一侧焊件的结构刚度和反变形能力。

第一,焊接顺序的选择:按照纵梁生产工艺要求,焊接分为点固焊、分段跳焊等工序。首先为点固焊,焊点尺寸10~20mm,间隔500mm,主要作用是完成内外板的定位;其次为分段跳焊,焊缝长150mm,间隔150mm;最后对余下的间隔部分施焊,形成纵梁完整的焊缝。以上各工序中均由两名操作工在纵梁两侧,从两端开始相向对称施焊,如图5所示。

图5 纵梁焊接顺序

除图5中所表示的焊接顺序之外,还可以采用由中间向两侧均匀焊接等方式。

第二,焊接方法及设备的选择:选择热输入量较小的CO2气体保护焊,采用人工焊接。选择脉冲焊机,由于采用有效的峰值电流来熔化金属,可以有效地减少焊接热输入量,同时减少了焊接变形。具体焊接参数为:焊接电流200A,电弧电压25V,焊接速度8mm/s。

使用同一套夹具,采用相同的从两端分别对称向中间施焊的焊接顺序,不同的工艺参数下纵梁焊接变形的差别很大。方案一采用φ1.0mm的焊丝,焊接电流150A,断续焊长度100mm;方案二用φ1.2mm的焊丝,焊接电流240A,断续焊长度200mm,从测量结果上可知方案二的变形量是方案一变形量的两倍。

4.结语

车架纵梁焊接变形是生产制造过程中不可避免的问题,只有采取合理的焊接工艺措施来控制焊接变形,才能达到车架纵梁的制造精度及使用性能的要求。

车架纵梁焊接变形可以依靠增加刚性约束、预置反变形量和选择合理的焊接顺序等工艺措施进行有效控制。实际生产中,只有对焊接进行全过程控制,才能更有效控制车架纵梁的焊接变形,达到保证车架纵梁的尺寸精度和装配要求的目的。(20131120)