基于GSK988T数控系统的单机自动上下料系统设计

侯春明 李进冬 田 野

(沈阳机床股份有限公司,辽宁沈阳110142)

随着国内经济的迅速增长,生产规模的迅速扩大,导致许多企业在招聘技术工人时出现用工短缺现象,而且所招聘的员工技术水平参差不齐,极易在机械加工中出现各类问题,同时因“用工荒”的出现,无形中增加了企业的用人成本。在此情况下,使用机械手自动上下料装置代替人力无疑成为最佳应对办法。

笔者公司根据市场变化,为满足客户需求,在现有机床产品基础上,增加自动上下料装置等辅助装置,不仅有效地提高了工作效率,也为用户节约了大量的用工成本。

本款机床就是笔者公司根据客户需要量身打造的一款配有机内上下料装置的两轴数控车床。其具体开发设计思路如下:

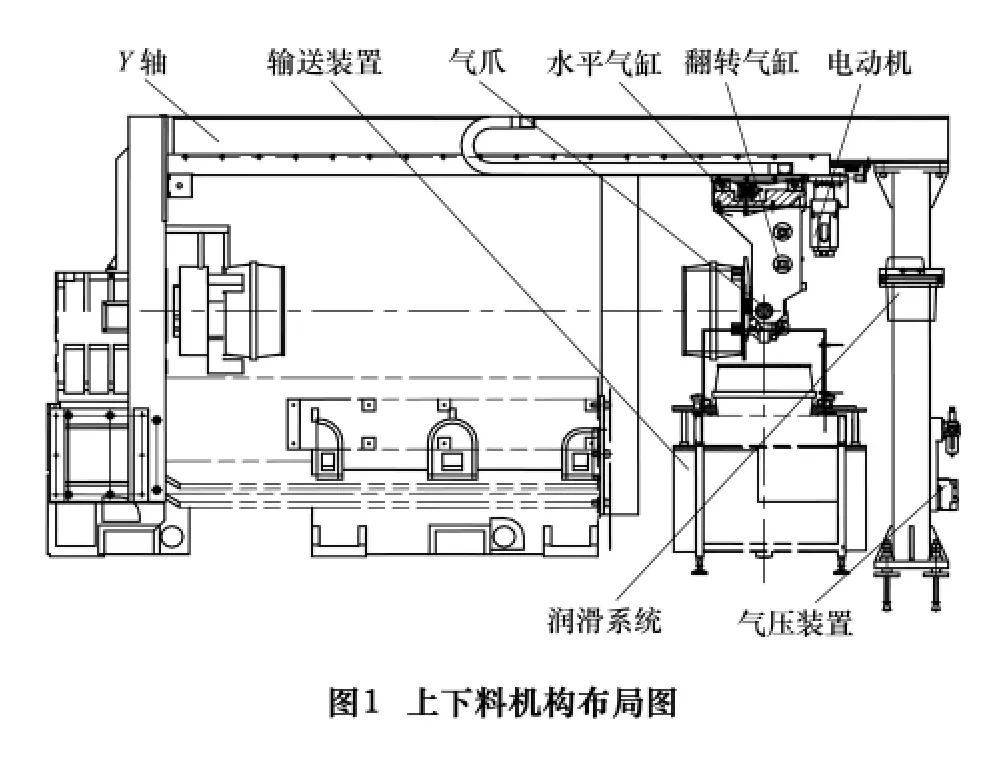

1 上下料机构的机械结构

本上下料机构由一套抓取料的机械手和一套工件输送装置组成。机械手将输送装置上的待加工工件搬运至数控机床内,在卡盘夹具处完成上料,待工件加工完毕后,将加工完成后的工件从机床内取出,返回送至输送装置上。整个动作过程为自动运行,各部分功能如图1所示。

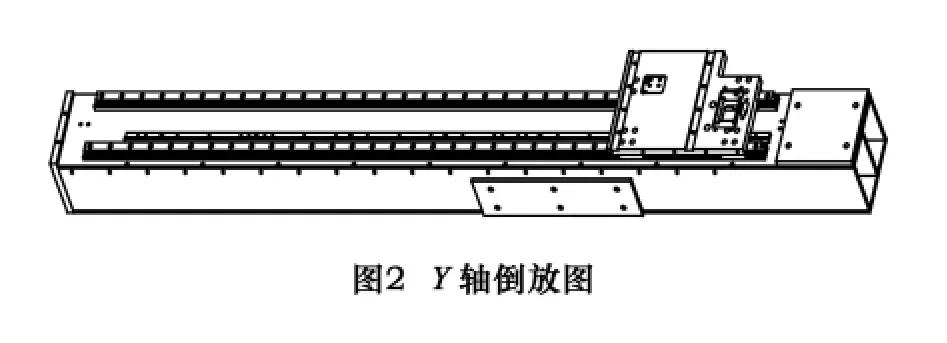

1.1 Y 轴

本上下料机构的进给轴Y轴选用齿条传动形式,配有直线导轨滑块导向机构,精度高,传动准确。采用伺服电动机通过减速器、齿轮与齿条结构传动,布局如图2。

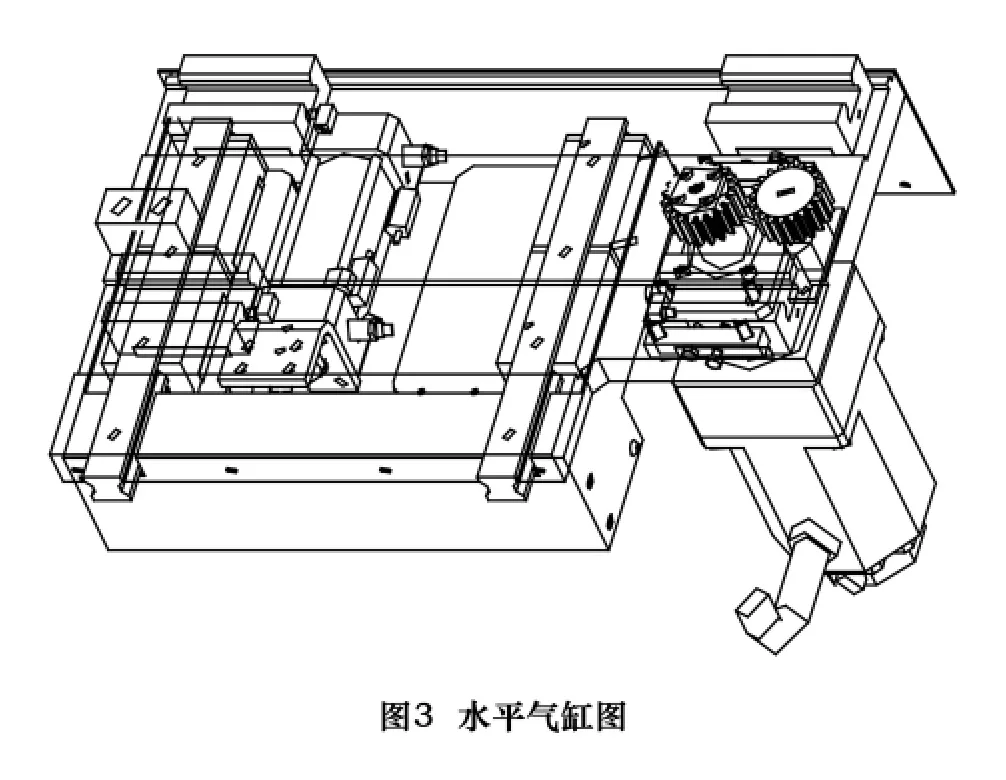

1.2 水平气缸

本上下料机构配有带磁环的水平气缸,带有直线导轨滑块导向机构,行程90 mm,实现工件输送过程中避开滑板的功能,如图3。

1.3 翻转气缸

本上下料机构配有带磁环的翻转气缸,实现气爪由水平状态与竖直状态的转换。此气缸带有保护功能,在气源因意外原因断气时,不会出现意外动作,如图4所示。

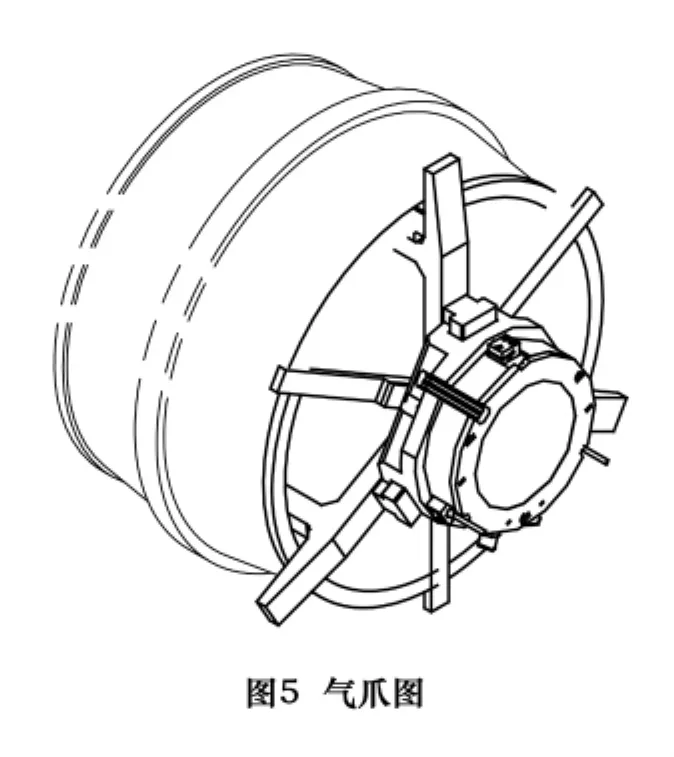

1.4 气爪

本上下料机构配置为通用型三爪定心气爪,带有工件弹出模块,保证工件可靠定位在卡盘定位面上,如图5所示。气源使用压力为0.4~0.6 MPa。气爪是借助于楔型机构与气缸相联接的,气缸中的活塞移动时,通过楔型机构使气爪松开,活塞返回时使气爪闭合。气爪配有一套压力保持阀,可保证在突然断气的情况下,气爪仍然可以保持足够的夹持力,工件不会突然脱落。

1.5 输送装置

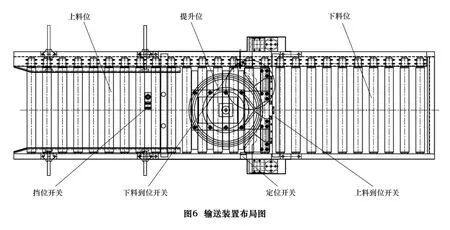

输送装置主体为由电动机带动链条驱动滚筒结构,并由气缸驱动的模块配合上下料机构工作。主要包括挡位模块、提升模块和定位模块。所有模块均由带磁环的气缸执行动作,配有相对应的位置检测开关,保证输送装置的动作可靠稳定。输送装置左侧为上料位,中间为提升位(上料和下料均在此处),右侧为下料位,如图6所示。

1.6 气压系统

主要控制数控机床的自动门、气爪、水平气缸、翻转气缸、输送装置的定位阻拦气缸、提升气缸和定位气缸的制定动作。系统采用集中化管理,便于观测和系统的调试。

1.7 润滑系统

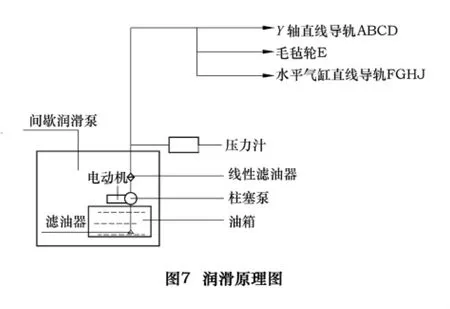

本系统采用独立的润滑系统,Y轴的直线导轨、齿轮齿条、水平气缸的直线导轨均采用集中润滑方式进行润滑,如图7所示。

1.8 冷却系统

冷却系统由独立的冷却控制阀控制,可以由数控系统本身进行操作。数控车床主机部分带有卡盘夹具冷却喷嘴,可以吹掉卡盘夹具上的残余切屑,保证上下料时的定位和夹持准确。上下料机构的气爪处配有一套冷却喷嘴,吹掉环状工件内径处的残余切屑。

2 上下料机构控制流程

2.1 上下料机构的特殊位置定义

(1)Y轴的零点位置 上下料机构的气爪处于竖直状态,且气爪中心与输送装置滚筒线的中心线对齐的位置。

(2)机械手翻转位置 在Y轴550 mm行程处。

(3)水平气缸动作位置 在Y轴1 750 mm行程处。

(4)主轴上下料位置 在Y轴1 870 mm(假设工件厚度为250 mm)行程处。当工件厚度为H(50<H<250)mm时,主轴上下料位置应为(2 120-H)mm。

(5)刀架的上下料位置 刀架处于最后端最右端,8 号刀处于工作位置,即Z=Zmax,X=Xmax,T=T8。

2.2 上料控制过程

上料动作的程序名称为O1234,存储在系统的程序存储目录下,当执行上料操作时,在确认机床满足上料条件情况下,直接调用并执行此程序即可。

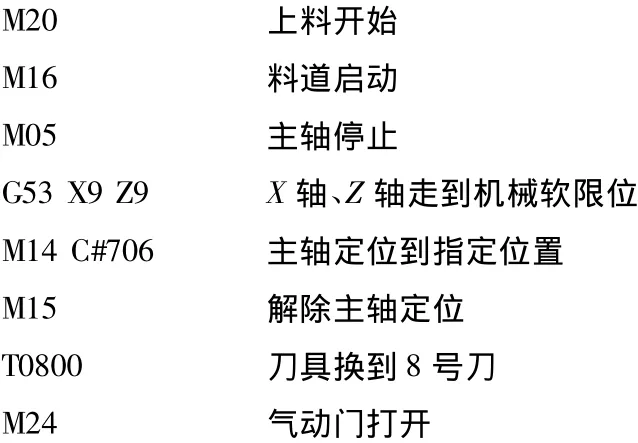

上料前要求主轴处于停止状态,卡盘夹爪处于停止且为松开状态,刀塔处于上下料位置,气动门为打开状态。上料结束后,气动门关闭。以下内容为上料程序实例:

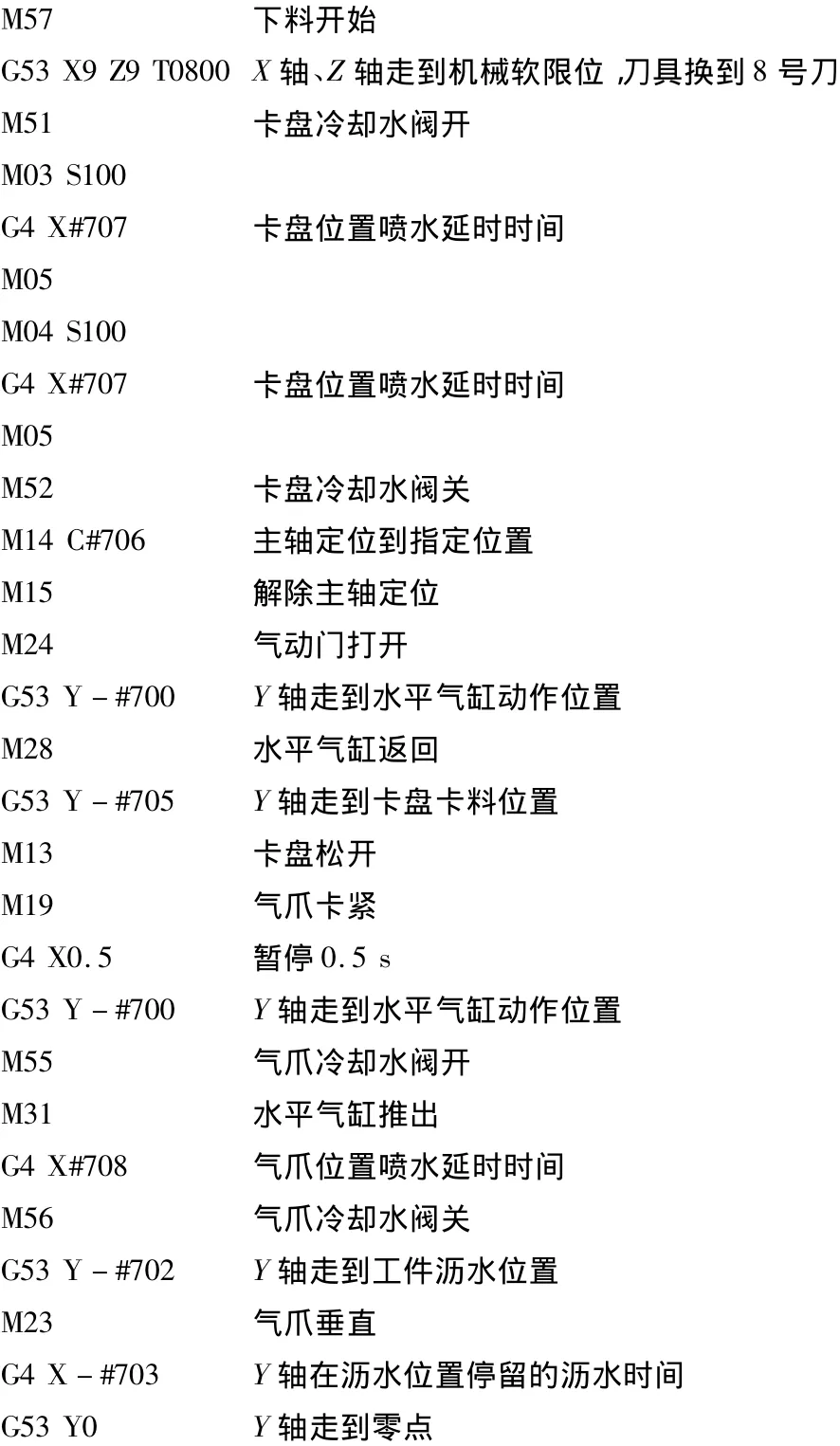

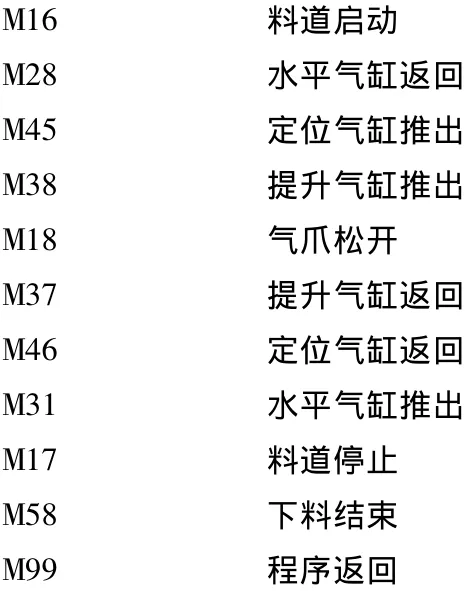

2.3 下料控制过程

下料动作的程序名称为O5678,要求加工程序完成后,主轴上方的喷水口喷水持续一段时间以冲掉卡爪上的切屑,而后主轴停止转动,刀塔处于上下料位置,气动门为打开状态。以下内容为下料程序实例:

2.4 相关参数说明

#700:水平气缸动作位置(Y轴坐标),默认值为1 750,一般不需要修改此值。

#701:上料过程中卡盘卡料位置,一般出厂时已设置好,用户可以根据加工工件的大小修改此值。

#702:机械手沥水位置坐标(Y轴坐标)。

#703:机械手在沥水位置的停留时间,用户可以根据实际情况自行修改。

#705:下料过程中卡盘卡料位置,一般出厂时已设置好,用户可以根据加工工件的大小修改此值。

#706:上下料过程中主轴定位位置(0≤#706≤360)。

#707:下料过程中卡盘位置冷却水喷水时间。

#708:下料过程中气爪位置喷水时间。

3 结语

目前,本款带自动上下料装置的机床已经为用户服务,并且得到了客户的肯定。随着工业自动化的发展,相信配有自动化装置的自动化生产单元必将成为解决国内用工荒及降低人力成本的简单有效方式之一。另外,数控机床作为工业的母机其在我国工业发展中的地位已毋庸置疑,而数控机床的自动化装置设计直接影响其工作效率和人力成本。因此我们有理由相信作为提高数控机床工作效率的重要一环,自动化加工单元的开发同样有着广阔的市场前景。

[1]GSK988T车床CNC使用手册[Z].

[2]GSK988T标准梯形图功能配置[Z].

[3]GSK988T系统PLC使用手册[Z].