厚板高强钢激光填丝多层焊接头特征及断裂机制研究

尹 杰,李俐群,冯杰才

(1.哈尔滨工业大学现代焊接与连接技术国家重点实验室,哈尔滨15001;2.山推工程机械股份有限公司,山东济宁272073)

采用激光填丝多层焊技术焊接中厚板,可以通过填充金属来改变焊缝区的成分和组织,提高接头性能,而且焊缝热影响区和焊接变形也较小.特别是它可以利用中小功率的激光器来实现中厚板窄焊道的多层焊接,具有很大的应用价值.目前国内外对激光填丝多层焊工艺已经开展了一定的研究,主要研究方向都集中在激光填丝焊工艺参数对焊缝成形的影响、光束与焊丝相互作用的机理及能量分配、以及对激光填丝焊焊缝组织的研究,也有部分研究成果已经成功应用于工业生产[1-4].上海交通大学等[5]研究了船用钢板的高功率CO2激光焊接工艺,实现14 mm厚10Ni3CrMoV钢板的高功率激光T型结构焊接.法国的 Frédéric Coste等学者[6]利用7kW YAG激光器对40 mm厚316 L板进行多层填丝焊接,认为采用小光斑直径焊接可获得高能量密度,降低焊丝对光束的反射,增大填充效率.芬兰学者Tommi Jokinen等[7]利用3kW激光器对30 mm厚奥氏体不锈钢板进行了窄间隙填丝多层焊研究,试验结果表明,小坡口角度有利于焊缝成型稳定性.德国汉诺威大学M.Onozuka等人[8]利用激光功率分别为3kW 和4kW 的双YAG激光采用填丝多层焊工艺实现了40 mm厚核反应堆真空管的焊接,材料为SS316L不锈钢板.但是目前在高强钢激光填丝焊接头断裂机制研究方面并未见有关报道.

基于上述现状,本文重点对激光填丝多层焊接头断口特征和机制进行了研究和分析.

1 试验

1.1 试验材料

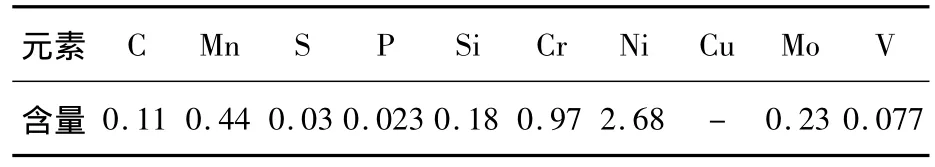

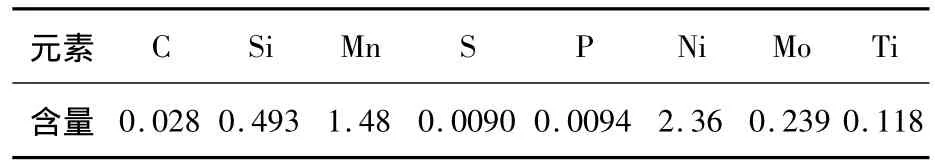

试验材料采用16 mm厚11CrNi3MnMoV高强钢,试件规格为140 mm×55 mm×16 mm,化学成分见表1.填充焊丝采用φ1.2 mm的高强钢专用焊丝,牌号为10M960S,化学成分见表2.焊前用丙酮对试件进行化学清洗以除去试板表面的油污[1].

表1 11CrNi3MnMoV高强钢化学成分(质量分数/%)

表2 高强钢专用焊丝成分(质量分数/%)

1.2 试验条件

焊接试验设备采用3 kW扩散冷却CO2激光器、福尼斯KD4010型送丝机.工件正面氩气保护,采用后送丝方式,激光双光束采用并行模式,焦点间距为0.6 mm(能量比为1∶1),焊接工艺参数范围为:双光束激光总功率2500 W-2700 W,焊接速度0.3 m/min-0.4 m/min,送丝角度为30°.

实施MIG多层焊对比试验所采用的试件规格与要求均与激光填丝焊相同,焊接工艺参数为:电压28 V,电流120 A,送丝速度4.5 m/min,焊速4 m/min.

焊后在型号为 CSS-44300,最大拉力为200 kN的电子万能试验机上对试件进行拉伸试验,拉伸速率为2.0 mm/min,温度25℃.然后利用型号HVS-5的数显小负荷维氏硬度计对接头顶层和中下层进行宏观硬度测试,试验加载压力为5 000 N,加载时间20 s.

2 结果和分析

2.1 接头特征

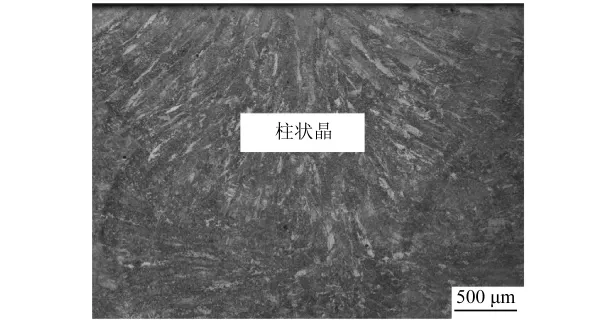

利用金相显微镜对试验获得的焊缝接头进行显微观察,图1为激光填丝多层焊接头横截面形貌,图2为MIG多层焊后的接头横截面形貌.对比发现激光多层焊接头相对于MIG焊具有如下明显的特点.

图1 激光填丝多层焊接头形貌

图2 MIG焊接头形貌

1)接头组织沿焊缝中心线且垂直熔合线对称生长,没有等轴晶生成.传统弧焊利用窄间隙法虽然也能得到向中心对称生长的焊后组织,但是在焊缝顶部存在一定量的等轴晶,如图2所示,这样就会导致焊缝性能的不均匀.同时对比两种焊缝宏观组织发现,MIG焊获得的柱状晶尺寸粗大,而激光热丝焊的柱状晶尺寸较小,这在一定程度上提高了激光填丝多层焊的接头强度.

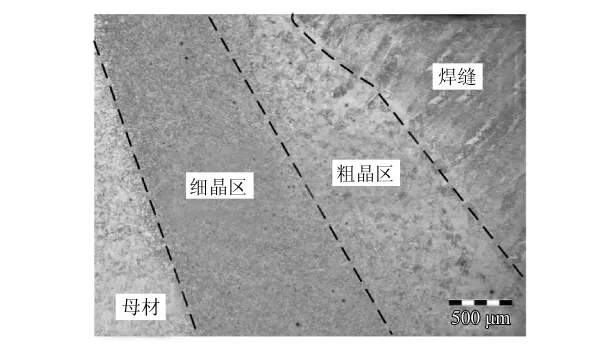

2)激光填丝多层焊热影响区相对传统弧焊要小得多,图3为激光填丝多层焊接头的HAZ形貌,其平均宽度为1.0 mm.

图3 激光填丝焊HAZ形貌

图4所示的是对工件实施MIG焊对比试验所获得接头的HAZ形貌,其平均宽度在2.1 mm左右,是激光填丝焊的两倍多.同时,两种焊接方法获得的接头HAZ的组织有所不同.激光填丝焊HAZ的粗晶区很窄,宽度大约是0.2 mm,粗晶区与细晶区平均宽度比低于1∶2.5;而MIG焊HAZ中粗晶区很宽,大约在0.9 mm左右,粗晶区与细晶区宽度比接近1∶1.已发表研究[1]表明,激光焊接接头粗晶区由细小的板条马氏体组织组成,上述这些特征大大削弱了粗晶区对接头性能存在的不利影响,极大改善了热影响区的综合性能,减少了裂纹的产生.

2.2 接头力学性能

2.2.1 接头拉伸性能

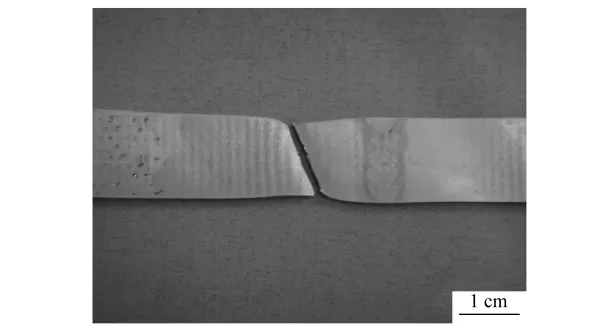

焊后对试件进行拉伸试验,图5为拉伸断件的宏观形貌,表3为拉伸试验数据.试验结果分析表明:激光填丝多层焊接头抗拉强度一般高于母材,断在母材的几率高达90%以上,即使断在焊缝的试件,其抗拉强度仍可达到母材的97%左右.(母材抗拉强度值为700 MPa)

图4 MIG焊HAZ形貌

图5 拉伸断裂形貌

表3 拉伸试验数据(p/Mpa)

2.2.2 接头的硬度分析

图6所示的是硬度测试位置,图7为硬度值分布曲线,其分别显示了母材,HAZ和焊缝区的硬度变化分布.数据显示,母材区的硬度值相对较低,在250 HV左右;从不完全正火区经过细晶区和粗晶区到熔合线附近,硬度值会突然增大,在熔合区附近达到峰值硬度,可达371 HV,说明接头HAZ由于受到激光焊接快速冷却作用,在细晶区和粗晶区均生成细小的板条马氏体组织[1],产生硬度峰值,这就是焊接HAZ的硬化现象.焊缝组织同样受到激光填丝焊的急热急冷、短时保温的热循环作用,晶粒细化,细晶强化作用明显,虽然相比热影响区硬度值有所回落,但比母材区的硬度值要高,平均值在315 HV左右.这种窄间隙焊缝由于硬度普遍高于母材,相当于在焊接接头中形成了一个“硬夹层”,当外加负载时,因焊缝硬夹层的拘束,拉伸试样的缩颈变形首先出现在硬度相对较低而塑性较好的母材部位,这也是断裂易发生在母材的一个原因.

2.3 接头断口特征

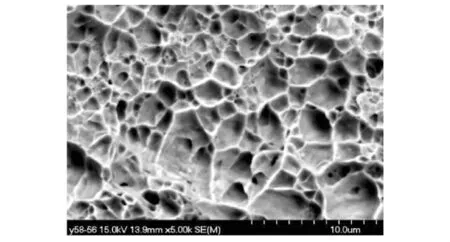

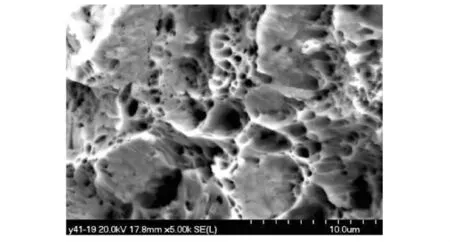

利用扫描电子显微镜对断口进行观察,图8和图9分别显示了接头与母材的断口微观形貌,我们发现,二者断口表面均分布着一些圆形或椭圆形的凹坑-韧窝,这是金属韧性断裂最主要的微观特征,由此可知,接头的断裂机制属于韧窝断裂.

对比母材断口与接头断口中韧窝的大小和深浅发现,母材断口的韧窝尺寸在6-8 μm之间,并且韧窝较浅,大小不太均匀,而接头断口处韧窝尺寸在15-20 μm之间,大小非常均匀,且孔洞较深.根据断口学理论,韧窝的尺寸大小、深浅、数量及均匀性反映了材料的强韧性的优劣.如果韧窝的的尺寸比较均匀,深浅一致,说明其塑性及强韧性比较均匀,且在断裂条件相同时,韧窝尺寸越大,表示材料的塑性越好.反之,如果大小韧窝错乱分布,深浅不一,则说明其塑韧性不均匀,存在薄弱点,容易发生断裂.从断口学角度解释了断裂主要发生在母材的原因.

图6 硬度测试位置

图7 接头硬度分布

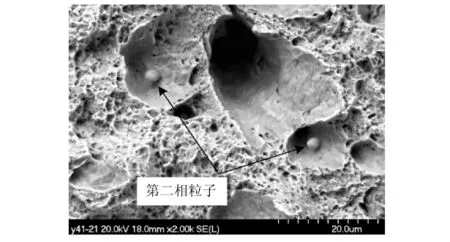

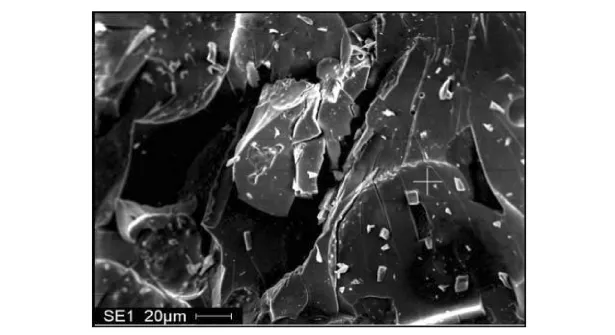

利用SEM观察到了接头韧窝断口上的第二相粒子和沉淀相,如图10和图11所示,且发现并非每个韧窝都包含一个粒子或沉淀相,因为它们分布在两个匹配的断口上[9].

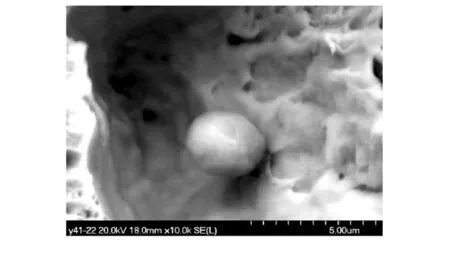

利用能谱分析仪对接头韧窝断口中的第二相粒子进行成分分析,如图12和图13所示,结果发现,其成分主要是焊丝和母材中所含的合金元素.图12中所示的第二相粒子其主要成分即为Fe、Mn、Ca的硫化物.

图8 接头SEM断口形貌

图9 母材SEM断口形貌

图10 母材断口上的第二相粒子

图11 接头断口上的第二相粒子

这些第二相粒子在韧窝断裂中起着重要作用.研究表明,能否在质点处萌生裂纹,和质点-基体结合致密程度有关.结合紧固则不易产生裂纹,反之,则容易萌生裂纹.总之,第二相颗粒与基体界面聚合力的减弱或者第二相颗粒的断裂都可能造成初生空洞的萌发[9].

图12 放大后的第二相粒子形貌

图13 能谱分析元素含量分布

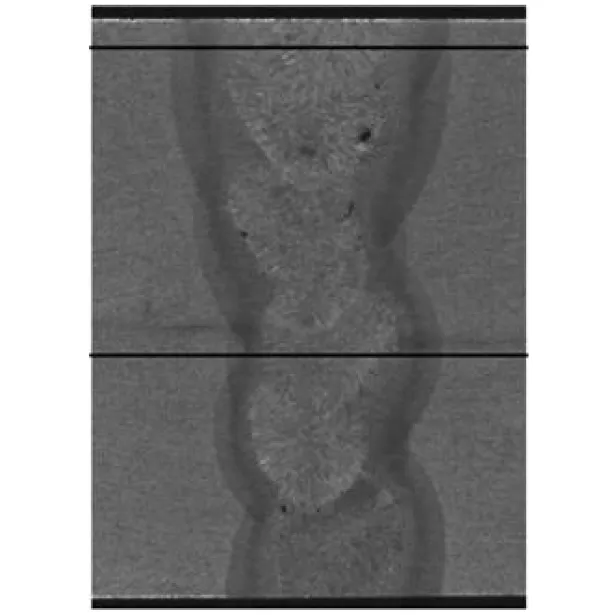

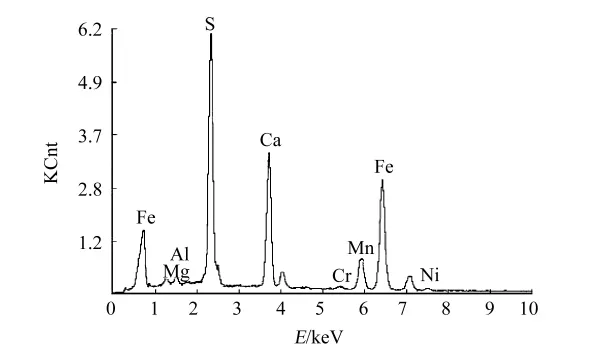

观察断口的具体形貌,我们能够找到裂纹萌生和扩展直至断裂的整个过程,如图14所示.当材料承受拉伸载荷时,若应力超过材料的屈服强度则开始发生塑性变形,产生颈缩形成三向应力状态.中心轴向应力随着颈缩的进展不断增大.在三向应力作用下,沉淀相或第二相粒子与金属在界面处分离产生微孔,或第二相粒子本身破碎形成裂纹.这些大量的微孔在外力作用下不断长大扩展,相邻几个显微空洞之间的基体横截面在不断缩小,直至彼此连接形成韧窝,相邻的韧窝孔壁结合连接,小韧窝聚合形成大韧窝最终导致断裂,如图15所示,即为大量相邻小韧窝扩展聚合形成大韧窝后留下的痕迹.

图14 韧窝断裂过程示意图

图15 韧窝扩展断裂痕迹

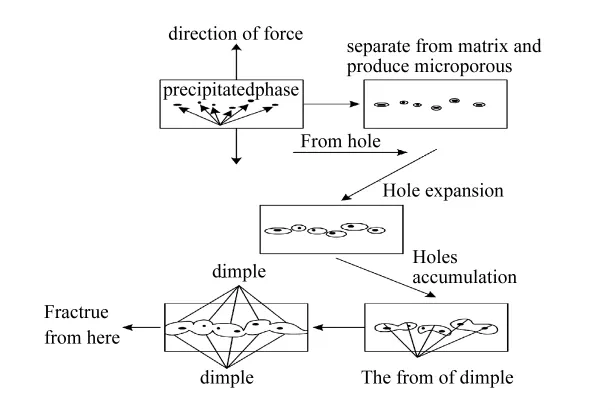

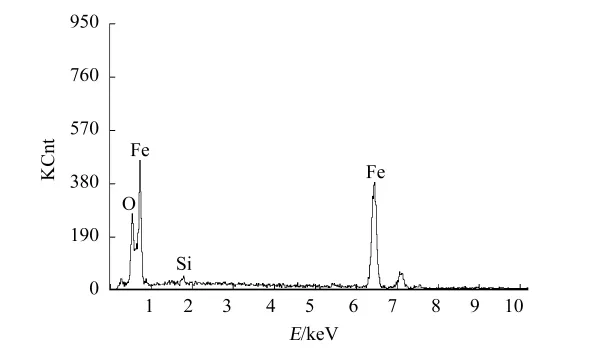

对少部分断裂位置发生在接头的试件进行断口显微观察发现,断裂的主要原因是接头存在侧壁未熔合缺陷.图16和图17所示的是利用能谱分析仪(EDS)对接头未熔合处物质进行成分分析的结果.

图16 能谱分析位置

图17 能谱分析曲线

图16中矩形框区域的黑褐色物质主要由Fe和O元素组成,由此推断导致未熔合产生的因素之一便是在焊缝金属和母材界面处产生了铁的氧化物.分析认为,焊接过程中在焊缝金属和母材界面处熔融态的金属遇到了氧气,生成了较大面积的铁的氧化物.从断口外观上看,未熔合缺陷处呈现黑褐色和黄褐色,这与铁的氧化物的典型颜色相符.

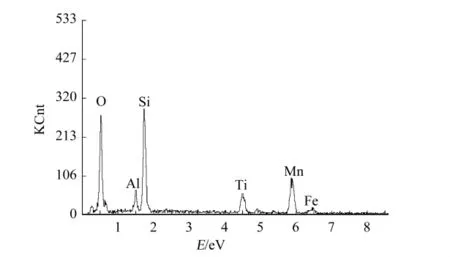

在焊缝金属与母材界面处还发现一层脆硬性物质,如图18所示.图19是对其进行能谱分析得到的结果.能谱分析显示这层物质主要是Si和Mn的氧化物,还含有少量的Ti、Al和Fe元素的氧化物.这些氧化物也在一定程度上影响了未熔合缺陷的产生.

图18 能谱分析位置

图19 能谱分析曲线

3 结论

1)激光填丝多层焊接头组织沿垂直于熔合线中心对称生长,没有等轴晶生成;HAZ仅为1 mm左右,粗晶区与细晶区平均宽度比低于1∶2.5;接头抗拉强度普遍高于母材,接头平均硬度值高出母材30%左右;末层焊道硬度高于内层焊道;最高硬度值出现在熔合区附近.

2)接头断裂机制为韧窝断裂,断口处韧窝相对母材大且深,大小均匀,尺寸在15~20 μm左右;能谱分析发现接头韧窝断口中第二相粒子成分与母材和焊丝中的合金元素有关.

3)接头断裂的影响因素主要是存在侧壁未熔合缺陷,导致其产生的原因是焊接过程中焊缝金属和母材界面处生成了较大面积的铁的氧化物和其它合金元素(如Mn、Si)的氧化物.

[1]尹 杰,李俐群,陶 汪,等.高强钢双光束填丝多层焊的焊缝组织特征[J].中国激光,2010,37(5):1361-1367.Yin Jie,Li Liqun,Tao Wang,et al.Weld Microstructure Characteristics of Dual Laser Beam Multi-layer Welded High Strength Steel with Filler Wire[J].Chinese Journal of Lasers,2010,37(5):1361-1367.

[2]王 成,张旭东,陈武柱,等.填丝CO2激光焊的焊缝成型研究[J].应用激光,1999,19(5):269-271.Wang Cheng,Zhang Xudong,Chen Wuzhu,et al.Study on Weld Formation During CO2Laser Welding with Filler Wire[J].APPLIED LASER,1999,19(5):269-271.

[3]李俐群,陶 汪,朱先亮.厚板高强钢激光填丝多层焊工艺[J].中国激光,2009,36(5):1251-1255.Li Liqun,Tao Wang,Zhu Xianliang.Wire Filling Laser Multilayer Welding of High Strength Steel Thick Plate[J].Chinese Journal of Lasers,2009,36(5):1251-1255.

[4]吴世凯,肖荣诗,陈 铠.大厚度不锈钢板的激光焊接[J].中国激光,2009,36(9):2422-2425.Wu Shikai,Xiao Rongshi,Chen Kai.Laser Welding of Heavy Section Stainless Steel Plants[J].2009,36(9):2422-2425.

[5]胡连海,黄 坚,倪慧峰,等.10Ni3CrMoV钢T型接头CO2激光复合焊工艺与组织[J].中国激光,2011,38(3):303003.Hu Lianhai,huang Jian,Ni Huifeng,et al.CO2Laser Hybrid WeldingProcessesand Microstructuresof 10Ni3CrMoV Steel in T Joint Form[J].Chinese Journal of Lasers,2011,38(3):303003.

[6]Frédéric Coste,Lilian Sabatier.Nd:Yag Laser Welding of 60 mm Thickness 316L Parts Using Multiple Passes[C]//20* International Congress on Applications of Lasers and Electro-Optics.Jackson wille,Florida USA.2001:1562-1607

[7]Tommi Jokinen,Veli Kujanpää.Multi-Pass Nd:YAG Laser Welding of Thick Section Austenitic Stainless Steel[C]//20* International Congress on Applications of Lasers and Electro-Optics.2001:1720-1863.

[8]M.Onozuka,J.P.Alfile.Manufacturing and maintenance technologies developed for a thick-wall structure of the ITER vacuum vessel[J].Fusion Engineering and Design,2001(55):397-410.

[9]崔约贤,王长利.金属断口分析[M].哈尔滨工业大学出版社,1998:36.Cui Yuexian,Wang Changli.Analysis of metal fracture[M].Harbin Institute of Technology Press,1998:36.