201不锈钢表面弧光离子镀TiN和CrN薄膜的耐蚀性

马志康,高 原,蔡航伟,王成磊,袁 琳,张 焱,吴炜钦

(桂林电子科技大学 材料科学与工程学院,桂林541004)

TiN薄膜和CrN薄膜不仅具有漂亮的外观,较高的硬度,还同时具有较好的抗腐蚀性能[1-3]。本工作采用弧光离子镀设备,在201奥氏体不锈钢表面沉积TiN和CrN薄膜,通过X射线衍射仪、扫描电镜、能谱仪以及硬度计分析检测TiN薄膜和CrN薄膜物相结构、截面形貌、表面成分和硬度,并进行电化学腐蚀性能对比测试,分析了其腐蚀机理。

1 试验

试验材料是201不锈钢面板,主要化学成分(质量分数/%)为:C≤0.15,Si≤0.75,Mn 5.5~7.50,Cr 16.0~18.0,N≤0.25,Ni 3.50~5.50,P≤0.06,S≤0.03,余量为铁;表面粗糙度Ra<0.5μm。

1.1 试验步骤

将不锈钢切成10mm×10mm的试样,用丙酮清洗后置于TSU-650磁控溅射及离子镀沉积设备中。本底真空度至2×10-3Pa,通入氩气至5Pa,用-800V的氩离子清洗201不锈钢30 min。靶材为纯钛(99.9%)和纯铬(99.8%),基体温度都为200℃。镀膜前,先沉积一层纯钛或纯铬金属膜作为过渡层,增加膜基结合力,然后分别沉积TiN和CrN薄膜。预镀和沉积所用的电弧电流、电弧电压、沉积偏压是一致的,具体工艺参数见表1。

表1 弧光离子镀TiN和CrN薄膜的工艺参数

1.2 检测方法

采用Bruker-axs-D8型X射线衍射仪(XRD)进行表面物相分析;采用HV-1000型上海长方显微硬度计测试薄膜的显微硬度,载荷为25g,加载时间10s,检测5点取平均值。采用Jeol/JSM-5610LV型扫描电镜(SEM)观察横截面形貌,放大1 000倍测量薄膜厚度;用其附带的能谱分析仪(EDS)分析表面的化学成分;用恒电位法和PS-268A型电化学测量仪进行电化学腐蚀试验,试样工作面积为1cm2,以饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,试样为研究电极。文中电位若无特指,均相对于SCE。参比电极和研究电极之间用盐桥连接,鲁金毛细管距研究电极1~2mm,扫描速率为60mV·min-1,电位扫描范围是-1 500~1 500mV[4-6]。对未处理的201不锈钢试样,TiN试样和CrN试样在质量分数为3.5%试样NaCl溶液、摩尔浓度为1mol·L-1NaOH溶液和1mol·L-1H2SO4溶液中进行耐腐蚀性能试验,Tafle直线外推法测定自腐蚀电流密度。

2 结果与讨论

2.1 截面形貌和显微组织

图1(a)为TiN薄膜的SEM截面形貌。由图1可见,因为试样前期经过渗氮处理,渗氮层厚度约20μm,外表面是TiN薄膜,约为1.2μm,两强化层结合紧密,氮化层对TiN薄膜起到较好的支撑作用[7]。图1(b)是CrN薄膜的截面形貌,最外层薄膜同样均匀致密,因CrN薄膜比TiN薄膜具有更好的机械性能,所以比TiN薄膜略厚,约为3μm。

2.2 表面成分和表面硬度

TiN薄膜表面化学成分(质量分数/%)为:Ti 76.81,N 23.19;钛与氮的原子比约为1∶1。经过复合处理后试样的硬度为1 360HV0.025。这是由于薄膜厚度仅有1.2μm,载荷压头前端的变形区扩展到氮化区,所测得的硬度实际是TiN薄膜层与氮化层的综合硬度。CrN薄膜表面化学成分(质量分数/%)为:Cr 86.55,N 12.78;铬与氮的原子比约为2∶1。表面硬度为1 868HV0.025。这可能是由于CrN薄膜比TiN薄膜厚,载荷压头并没有击穿薄膜层,基本可以表征薄膜硬度。

图1 两种薄膜的SEM截面形貌

2.3 物相结构

图2 所示为两种薄膜的X射线衍射分析图谱。由图2(a)可见,强化层物相主要为TiN,钛和因前期经过离子氮化形成的Fe3N。其中TiN衍射峰在(111)处较强,有择优生长的趋势。由图2(b)可见,表面强化层的物相有CrN,Cr2N和铬,以CrN为主,择优取向为(200)和(110),含有部分的Cr2N(110),和少量因靶源放电时产生的纯铬相微小液滴。

图2 两种薄膜的XRD图

2.4 腐蚀性能检测

2.4.1 在NaCl溶液中的腐蚀

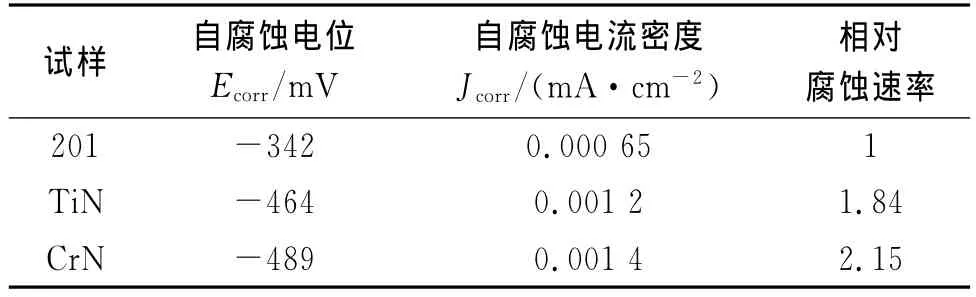

图3为201不锈钢试样、TiN试样和CrN试样在质量浓度为3.5%NaCl溶液中测得的极化曲线。其电化学参数拟合结果见表2。可以看出,当201不锈钢试样的自腐蚀电位Ecorr=-342mV时进入阳极极化;而TiN试样的自腐蚀电位Ecorr=-464mV,低于201不锈钢试样;CrN试样的自腐蚀电位接近TiN试样,但是极化曲线和201不锈钢试样的极化曲线几乎相似,在电位Ecorr=78mV之前,CrN试样的电流密度都小于TiN试样。综合三者的自腐蚀电位Ecorr和自腐蚀电流密度Jcorr可知,CrN试样和TiN试样在NaCl溶液中的耐腐蚀性能并没有明显提高,且均未出现明显钝化现象。

图3 3种试样在3.5%的NaCl溶液中的极化曲线

表2 试样在3.5%的NaCl溶液中的腐蚀结果

2.4.2 在NaOH溶液中的腐蚀

图4为201不锈钢试样、TiN试样和CrN试样在1mol·L-1NaOH溶液中测得的极化曲线。其电化学参数拟合结果见表3。由表3可见,201不锈钢试样在自腐蚀电位Ecorr=-754mV时进入阳极极化,并且在电位为122mV时有一个短暂的钝化过程;TiN试样的自腐蚀电位虽然低于201不锈钢试样,但是其致钝、维钝电流密度以及自腐蚀电流密度都要比201不锈钢试样小很多;CrN试样的自腐蚀电位Ecorr=-461mV,明显高于201不锈钢和TiN试样,虽然没有明显的致钝过程,但是维钝电流密度始终维持在一个较低的值Jp=0.028 2mA·cm-2。根据由自腐蚀电流密度Jcorr得出的相对腐蚀速率,201不锈钢的相对腐蚀速率略快于TiN试样,并且TiN试样的相对腐蚀速率是CrN试样的12倍。

图4 3种试样在1mol·L-1的NaOH溶液中的极化曲线

表3 在1mol·L-1的H2SO4溶液中的腐蚀结果

2.4.3 在H2SO4溶液中的腐蚀

图5为201不锈钢试样、TiN试样和CrN试样在1mol·L-1H2SO4溶液中测得的极化曲线。其电化学参数拟合结果见表4。可以看出,TiN试样的自腐蚀电位略高于201不锈钢试样,其致钝、维钝电流密度以及自腐蚀电流密度也明显小于201不锈钢试样。CrN试样自腐蚀电位Ecorr=-338mV,高于TiN试样,致钝、维钝电流密度略大于TiN试样,但是自腐蚀电流密小于TiN试样。根据由自腐蚀电流密度Jcorr得出的相对腐蚀速率,TiN试样的相对腐蚀速率和CrN试样相近,分别是201不锈钢试样的1/20和1/26。

图5 3种试样在1mol·L-1的H2SO4溶液中的极化曲线

表4 在1mol·L-1的H2SO4溶液中的腐蚀结果

3 结论

(1)通过弧光离子镀技术在201不锈钢表面分别形成了厚度为1.2μm的致密TiN薄膜和厚度为3μm的致密CrN薄膜。

(2)201不锈钢、TiN薄膜和CrN薄膜,三者在3.5%的NaCl溶液中耐蚀性相当。

(3)在1mol·L-1的 NaOH 溶液中,TiN薄膜的耐蚀性约是201不锈钢的2倍,CrN薄膜的耐蚀性相比于201不锈钢提高了24倍,是TiN薄膜的12倍。

(4)在1mol·L-1的 H2SO4溶液中,TiN薄膜和CrN薄膜的耐蚀性相比于201不锈钢分别提高20倍和26倍,CrN薄膜的耐蚀性是TiN薄膜的1.34倍。

[1]钟彬,徐小连,陈义庆,等.Cr/CrN多层膜的结构及腐蚀性能研究[J].真空,2009,46(5):22-25.

[2]史新伟,李杏瑞,邱万起,等.电弧离子镀TiN及其复合膜的腐蚀机理探讨[J].真空科学与技术学报,2006,26(4):330-334.

[3]姜雪峰,刘清才,王海波.多弧离子镀技术及其应用[J].重庆大学学报:自然科学版,2006,29(10):55-57.

[4]Carrasco C,Segers L,Benavente B.The relationship between residual stress and process parameters in TiN coatings on copper alloy substrates[J].Materials Characterization,2002,48(1):81-88.

[5]王成龙,范多旺,刘红忠,等.AZ91C镁合金表面Ti-TiN复合镀层的阴极多弧离子镀法制备与表征[J].腐蚀与防护,2008,29(4):182-184.

[6]Zheng C C,Chen K M,Zhang X N,et al.Effect of arc current on microstructure and mechanical properties of CrN coatings deposited by arc ion plating[J].Journal of Aeronautical Materials,2011,31(4):51-55.

[7]袁琳,高原,张维,等.201不锈钢离子渗氮和离子镀TiN复合强化层的耐蚀性[J].材料热处理学报,2011,32(1):144-147.