缓蚀剂对LY12铝合金搭接件疲劳寿命的影响

张 勇,卞贵学,陈跃良,张泰峰

(海军航空工程学院 青岛校区,青岛266041)

飞机结构中存在大量的搭接结构,是环境作用下发生腐蚀损伤的主要位置之一[1]。飞机结构搭接件主要采取铆接、螺接等连接方式,这会造成金属与金属或金属与非金属之间存在缝隙,并使缝隙内的腐蚀介质处于滞留状态,从而加剧缝隙腐蚀,特别是海军飞机的机翼、起落架、机身长桁、梁缘条和蒙皮等构件[2-3]。缓蚀剂目前被广泛用于飞机金属结构腐蚀的预防、延缓和控制,在减少飞机结构腐蚀,降低生命周期维护成本等方面起着重要作用[4-6]。

国外K.Shankar等[7]研究了缓蚀剂对试件疲劳性能的影响,认为缓蚀剂导致搭接件的疲劳寿命降低,并不是因为搭接面相互摩擦力减少,而可能是由于缓蚀剂的使用影响了裂纹闭合,进而减少了疲劳寿命。M.A.Wahab[8]等研究认为,缓蚀剂对搭接件的疲劳寿命有不利影响。缓蚀剂使得疲劳寿命减少的主要原因是缓蚀剂的润滑性。此外,他认为这可能和应力水平、应力比、试验频率等很多因素有关。而另外的一些研究表明,使用缓蚀剂对疲劳寿命略有增加。关于缓蚀剂对搭接件疲劳寿命的影响当前仍存在较大争议。目前,国内的研究主要集中在缓蚀剂的种类及减缓腐蚀或预防腐蚀机理上,较少研究缓蚀剂对搭接件疲劳性能的影响。针对这一情况,本工作采用模拟飞机结构实际使用环境的加速试验方法,进行涂抹和未涂抹缓蚀剂搭接件的腐蚀试验和疲劳试验。考察了缓蚀剂对搭接件在加速腐蚀试验条件下抗腐蚀性能的影响,并统计、分析了缓蚀剂对疲劳寿命的影响。

1 试验

1.1 试验件

试验件为LY12CZ铝合金板制作的搭接件,该搭接件为螺栓搭接件,是ASTM标准D5961/D5961M-96中的标准紧固件[9]。采用三螺栓单排连接,螺栓孔为沉孔、螺栓与孔间无干涉配合、螺栓材料为ML30CrMnSiA;试件装配时,每个螺栓螺帽上施加0.5N·m的扭矩。①,②和③材料均为LY12CZ铝合金板,沿L-T方向取材,①与②用3个直径为2mm的铆钉双面平头铆接,②和③用1,2,3三个螺栓单排连接;试验件几何尺寸如图1所示,单位为mm。

1.2 试验方法

考虑到海军飞机在实际服役过程中受到海洋大气、高温、高湿、紫外线照射、化学介质等复杂环境因素联合作用,并参考文献[10]中加速试验环境谱编制需要遵循的3个原则。腐蚀试验采取如下的加速试验环境谱:(1)酸性NaCl溶液浸泡;3.5%的NaCl溶液中加入稀硫酸使其pH=(4±0.2),溶液温度为(40±2)℃,以模拟盐雾和酸性介质的作用。(2)在温度为40℃和湿度为90%~100%的潮湿空气中,用远红外线灯照射烘干试验件,调节远红外线的功率使试验件在临近侵入溶液时恰好被烘干,以模拟潮湿空气和凝露的作用过程。一个加速谱周期为30min,其中,浸泡8min,溶液外22min。

腐蚀试验采用ZJF-75G周期浸润腐蚀试验箱。为了防止在腐蚀试验中,试验件的夹持端被腐蚀而影响腐蚀后的疲劳试验结果,试验前对除搭接区以外的区域进行保护(涂硅胶),待防腐蚀胶完全固化后再进行腐蚀试验。腐蚀试验前在试验件搭接区涂抹美国CorrosionX和LPS-3两种缓蚀剂。考虑到加速腐蚀试验对应外场腐蚀程度及缓蚀剂使用时间间隔等因素,腐蚀试验时间选为40d。

采用美国科视达公司的KH-7700型体视显微镜对试验件腐蚀后的微观形貌进行观察和测量。

试验件经腐蚀试验后,在 Material Test System 810电液伺服疲劳试验机上进行疲劳试验。试验在室温条件下进行,加载波形为Sine波,波形采用PVC补偿,采取轴向等幅加载方式,应力比R=0.1,加载频率f=6Hz,最大应力为180MPa,160MPa和140MPa。为了全面考察缓释剂对试件腐蚀疲劳的影响,试验分2种情况:①试件未经腐蚀试验且直接进行疲劳试验,称为一般环境情况;②试件经40d腐蚀试验后进行疲劳试验称为腐蚀40d。表1为一般环境下和腐蚀40d两种情况的试验方案及试验件数目。

表1 一般环境下和腐蚀40d两种情况试验方案及试验件数目

2 结果与讨论

2.1 腐蚀试验

图2为未涂抹/涂抹Corrosion X缓蚀剂的试验件螺栓及其附近区域微观形貌。由图2可见,在未涂抹缓蚀剂的搭接件腐蚀试验后,清除腐蚀产物,发现表面高低不平,如波浪形一样,有大小不一的蚀坑,腐蚀形态包括了使铝合金板厚度均匀减小的剥蚀和点蚀。涂抹Corrosion X后试验件螺栓处的腐蚀形态以点蚀为主。

分解检查发现,未涂抹缓蚀剂试验件腐蚀主要发生在螺栓孔附近表面和沉孔壁,搭接件的内表面腐蚀比较严重,主要是引起局部应力集中的点蚀,如图3(a)所示。涂抹LPS-3缓蚀剂试验件在沉孔壁也存在点蚀,但数量明显减少,程度明显减轻,如图3(b)所示。这表明LPS-3缓蚀剂可以有效减缓腐蚀。

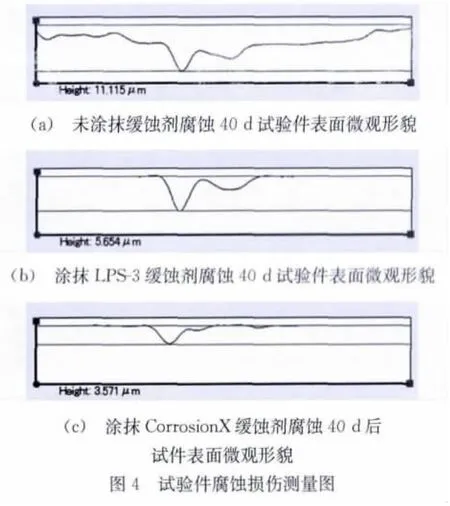

图4为未涂抹及涂抹缓蚀剂试件腐蚀后的微观形貌测量图,Height表示腐蚀坑的最大深度。可以发现,未涂抹缓蚀剂试验件发生了严重的均匀腐蚀和点蚀,涂抹缓蚀剂试验件局部有较为明显的点蚀。当两类缓蚀剂涂抹到试验件上的搭接部位,能有效减缓均匀腐蚀,抑制铝合金的点蚀深度。且不同缓蚀剂抑制或减缓搭接件腐蚀的程度不同,涂抹CorrosionX缓蚀剂比涂抹LPS-3缓蚀剂能更好地减缓腐蚀损伤。

2.2 一般环境下缓蚀剂对疲劳寿命的影响

图5为一般环境下试验件的疲劳试验结果。

由图5可见,一般环境中涂抹缓蚀剂对搭接件的疲劳寿命有所影响。应力水平为180MPa时,缓蚀剂对疲劳寿命的影响不大,涂抹LPS-3试验件的疲劳寿命基本与未涂抹缓蚀剂试验件疲劳寿命基本一致,涂抹CorrosionX试验件疲劳寿命略微减小。但随着应力水平的降低,涂抹缓蚀剂对搭接件疲劳寿命的影响越来越明显。在应力水平为140MPa时影响最大。两种不同的缓蚀剂对疲劳寿命的影响程度不同,CorrosionX对搭接件疲劳寿命的影响较LPS-3更为明显。结果表明,飞机搭接结构在经历一般环境时不宜过多使用CorrosionX。

2.3 腐蚀40d后缓蚀剂对疲劳寿命的影响

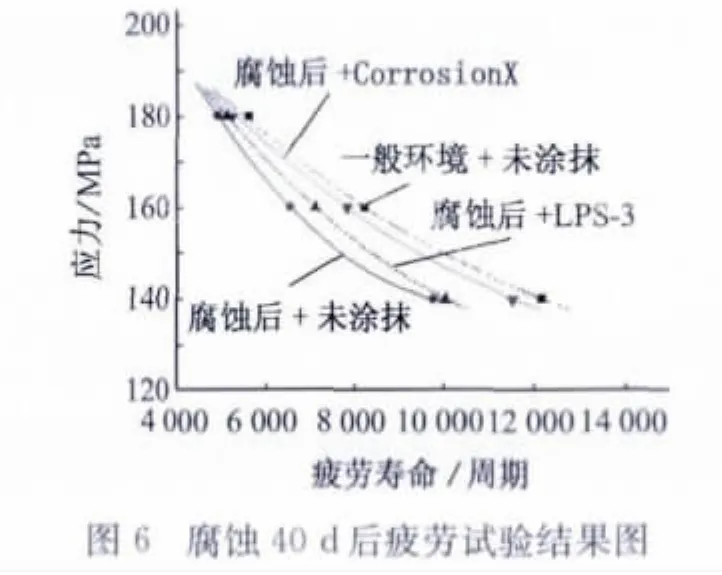

图6为试件在腐蚀40d后的疲劳试验结果。

搭接件经加速腐蚀40d后,相对一般环境未涂抹缓蚀剂的试验件,无论是否涂有缓蚀剂,疲劳寿命均较一般环境下降。在应力水平较大时候,涂抹缓蚀剂和未涂抹缓蚀剂对疲劳寿命的影响不明显。随着应力水平的降低,涂抹缓蚀剂的试验件比未涂抹缓蚀剂的试验件寿命有所增加,且增加幅度越来越明显,在应力水平为160MPa时,对搭接件疲劳寿命的影响尤为明显,且未涂抹缓蚀剂的试验件腐蚀后的疲劳寿命最小。在应力水平为140 MPa时,腐蚀后涂抹LPS-3和未涂抹试验件的疲劳寿命基本无差别。即时在应力水平为较低时,涂抹LPS-3对搭接件疲劳寿命的增加影响不大。

结果表明,在经历腐蚀环境时,涂抹缓蚀剂能有效减缓腐蚀,提高搭接件的疲劳寿命。对两种缓蚀剂来说,CorrosionX对搭接件疲劳寿命增加的影响较LPS-3更为明显,在经历腐蚀环境时涂抹CorrosionX比LPS-3效果更佳。

3 结论

(1)搭接件的腐蚀主要发生在搭接内表面和螺栓孔处,且以剥蚀和点蚀为主。相同腐蚀时间,未涂抹缓蚀剂试验件的螺栓孔附近和搭接面腐蚀程度较涂抹缓蚀剂试验件严重,缓蚀剂可有效减缓腐蚀,且不同的缓蚀剂类型对腐蚀的减缓程度不同。

(2)一般环境下涂抹缓蚀剂的试验件比未涂抹缓蚀剂试验件的疲劳寿命有所减少;在应力水平为140MPa时候,影响最大;应力水平较大时候,影响较小。经过腐蚀后,涂抹缓蚀剂的试验件较未涂抹缓蚀剂的试验件寿命有所增加;在应力水平为160MPa时,对搭接件疲劳寿命的影响尤为明显;并且不同的缓蚀剂类型对疲劳寿命的影响程度不同。

(3)在分析缓蚀剂对搭接件疲劳性能影响时候,应考虑更多种应力水平下的疲劳试验,进一步完善涂抹缓蚀剂试验件的S-N曲线。建议进一步研究腐蚀、疲劳和维护(缓蚀剂应用)三者相互作用下的最佳维护周期。

[1]陈跃良,卞贵学,郁大照,等.腐蚀环境下飞机结构疲劳全寿命评估模型[J].机械强度,2012,34(1):137-143.

[2]陈跃良,卞贵学,郁大照.预腐蚀铝合金螺栓单搭接件疲劳寿命研究[J].工程力学,2012,29(5):251-255.

[3]卞贵学,陈跃良,张丹峰.基于IDS的铝合金预腐蚀疲劳寿命研究 [J].航空学报,2008,29(6):1526-1530.

[4]Jaya A,Tiong U H,Reza Mohammed R,et al.Corrosion treatments and the fatigue of aerospace structural joints[J].Procedia Engineering,2010(2):1523-1529.

[5]张大全,高立新,周国定.国内外缓蚀剂研究开发与展望[J].腐蚀与防护,2009,30(9):604-610.

[6]崔美红,牟宗刚.缓蚀剂的研究进展[J].山东化工,2011,40(4):40-43.

[7]Shankar K,Rudy Dhamari.Fatigue behavior of aluminum alloy 7075bolted joints treated with oily film corrosion compounds[J].Mater,2002,23(1):209-216.

[8]Wahab M A,Park J H,Alama M S,et al.Effect of corrosion prevention compounds on fatigue life in 2024-T3aluminum alloy[J].Journal of Materials Processing Technology,2006,174(1):211-217.

[9]郁大照,陈跃良,张勇.螺接搭接件的载荷传递特性试验及三维有限元分析[J].中国机械工程,2010,21(19):2273-2277.

[10]刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].北京:航空工业出版社,2004.