热化学碘硫循环的腐蚀环境与耐蚀材料

赵增华,张 平,陈崧哲,王来军,徐景明

(清华大学 核能与新能源技术研究院,北京100084)

氢能因热值高,燃烧只产生水等优点而被认为是未来最有希望替代化石燃料的一种理想的清洁能源。自然界中不存在纯氢,目前工业中主要应用化石燃料重整和水电解制氢,尚不能满足氢能经济对制氢方法清洁、经济、高效的要求。随着第四代核能系统的开发,核能制氢技术备受关注[1]。与传统制氢方法相比,核能制氢过程不产生温室气体,是一种清洁方法[2];以水为原料,比化石燃料来源广泛。核能制氢的效率显著高于常规的由热到电,再由电到氢的整体效率。上世纪70年代美国General A-tomics公司提出的碘硫(IS)循环制氢是最有前景的热化学循环制氢工艺之一[3]。

IS循环利用三个反应耦合组成闭合循环体系,可使反应在较低温度下进行,反应中间产物可循环使用。目前除美国外,日、韩、法等国的研究机构都在对IS循环制氢进行了研究。清华大学核研院核能制氢课题组自2004年来,深入开展IS循环核能制氢工艺的研发[4]。

IS循环过程涉及到碘、氢碘酸、浓硫酸等强腐蚀性物料,多个过程都在高温下操作,要求制造设备的工程材料能够耐高温和强腐蚀,并具有较好的加工性能和力学性能。目前IS循环实验室规模台架中大多使用玻璃或石英制的反应器,无法满足工程条件下对材料性能的要求。为了实现碘硫循环的工程应用,对耐腐蚀材料的研究十分必要[5]。

本文从工艺流程和物料状态出发,详细论述了IS循环过程的腐蚀环境,综述金属材料,无机陶瓷材料和高分子材料等在IS循环工艺过程中的耐腐蚀性,对比工程材料在IS循环反应设备中的应用实例,力求为IS循环工程材料的研究提供理论依据和技术支持。

1 IS循环中的热腐蚀环境

IS循环的腐蚀环境是十分复杂的体系,既有溶液中的湿腐蚀,又有露点以上的干腐蚀。其中,H2SO4和HI的汽化分解都是高温强腐蚀过程。按反应流程,可将IS循环的腐蚀环境分为3部分,Bunsen反应部分、硫酸纯化浓缩分解部分和氢碘酸纯化浓缩分解部分。按照腐蚀介质的状态,可将IS循环腐蚀环境分为液相和气相两部分。整个体系中不同部分的腐蚀机理和工艺条件各不相同。要考察IS循环过程中材料的耐蚀性,应按工艺流程分别分类研究。

1.1 Bunsen反应部分

Bunsen反应可在20~120℃生成H2SO4和HI。在I2过量的条件下,H2SO4和HI会自发分成两液相,轻相中主要含有H2SO4,混有少量的HI和I2,重相富含 HI和I2,混有少量的H2SO4[6]。其中杂质的含量受温度、碘和水的加入量等因素的影响而有所不同。以清华大学10NL·h-1的IS循环台架数据为例,Bunsen反应轻相中 HI,H2SO4和I2的浓度分别为0.5,6,0.1mol·L-1,重相中 HI,H2SO4和I2的浓度分别为3.5,0.2,6mol·L-1[7]。Bunsen反应部分的主要设备有Bunsen反应器、物料混合器、两相分离器等。因此在Bunsen部分腐蚀环境主要是较低温度下(20~120 ℃)不同比例的 H2SO4/HI/I2/H2O 的混合溶液。

1.2 H2SO4纯化浓缩分解部分

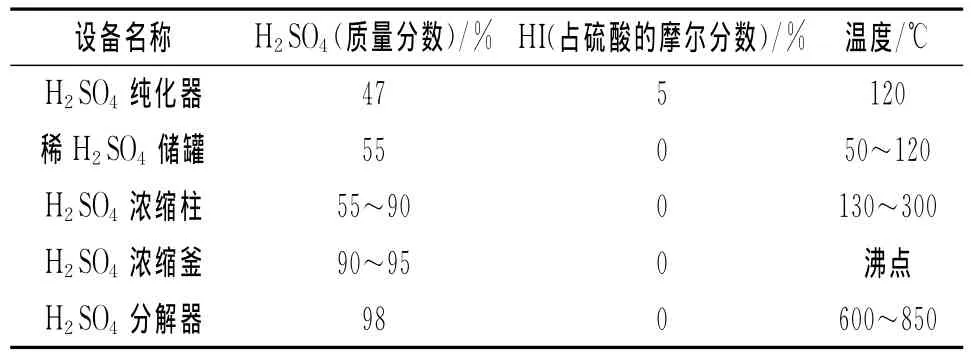

H2SO4纯化浓缩分解部分主要的腐蚀介质包括室温到泡点的不同浓度的H2SO4和含有少量I2及HI的H2SO4溶液。H2SO4纯化浓缩分解部分的主要设备中腐蚀介质的组成如表1所示。Bunsen反应的轻相分离出的硫酸通过精馏纯化去除溶液中的I2及HI杂质,进一步浓缩得到95%以上的浓H2SO4。沸点的浓H2SO4对几乎所有的金属材料都具有强腐蚀性。H2SO4的分解过程是将溶液加热到泡点温度,H2SO4汽化为SO3和H2O,随着温度升至800~900℃,在催化剂的作用下SO3分解为SO2和O2,此时反应器中的工艺气体为SO3,SO2,O2和H2O的混合气体。在高温气相腐蚀环境中,SO3和SO2能导致金属材料的加速腐蚀。主要的腐蚀现象是复杂气氛中的高温氧化和高温硫化腐蚀。存在这样腐蚀环境的主要设备是硫酸分解器。SO3分解的吸热反应由高压氦气提供热源,应用于SO3分解设备的材料还应具有抗高温蠕变性。

表1 H2SO4部分主要设备和介质环境

1.3 HI酸纯化浓缩分解部分

从Bunsen反应分离出的HIx相中含有大量HI酸、碘和少量的H2SO4,要经过纯化和浓缩使溶液中的HI酸含量达到一定程度。HI分解反应设备中,在300~500℃,HI分解为 HI,I2,H2和H2O的混合气体。HI浓缩分解部分主要设备中腐蚀介质的组成见表2。氢碘酸浓缩分解产生高温碘蒸汽,含水的碘蒸汽是很强的还原性腐蚀介质,能强烈地破坏不锈钢的钝化膜,造成不锈钢的严重腐蚀,用于气相HI分解的金属材料应具有较好的耐高温性能,并防止氢脆现象发生。

2 IS循环中材料的耐腐蚀性

评价材料耐腐蚀能力的主要手段是材料的腐蚀试验,对于均匀腐蚀,主要用重量法表征材料的腐蚀速率[8]。各种耐蚀等级划分标准有所不同。以金属材料为例,一种等级间差别较大的方法为,年腐蚀深度小于0.1mm·a-1为耐腐蚀级,0.1~1.0mm·a-1为尚耐级,大于1.0mm·a-1为不耐级。美国和德国采用4级标准,腐蚀速率小于0.05mm·a-1为优级,小于0.05~0.5mm·a-1为良级,0.5~1.25mm·a-1为尚可采用级,大于1.25mm·a-1为不适用级。

2.1 Bunsen反应部分

模拟Bunsen反应的腐蚀环境,日本研究者Onuki[9]等对金属钽、锆、钛、铅,超合金 HastelloyC276,高硅铸铁(硅含量15%),Inconel 625,Incoloy 825,Carpenter 20Cb,Monel400,JIS SUS304,无机材料SiO2,SiC,Si3N4,高分子材料聚四氟乙烯烷氧基树脂(PFA)、聚苯硫醚(PPS)、碳纤维增强乙烯基树酯、碳纤维增强聚酰亚胺树酯、聚酰亚胺的腐蚀速率进行了测试。100h的腐蚀试验研究表明,在95℃下的重相溶液,即不含H2SO4的HI溶液(HI和H2O摩尔比为1∶5.4)和HIx溶液(HI,I2和H2O摩尔比为1∶1∶6)中,钽、锆、SiO2,SiC,Si3N4和PFA质量未发生变化。钛的腐蚀速率为0.2mm·a-1也具有良好的耐蚀性,其他材料均不耐蚀。对比HI溶液和HIx溶液,后者的腐蚀性较强。研究者进一步测试了在120℃下,混有少量H2SO4的HI溶液(HI,I2和H2O摩尔比为1∶1∶6的溶液中加入质量分数为1%的H2SO4)中,金属钽,锆,钛没有质量变化。Maya等[10]在研究中则发现锆在125℃的HIx溶液中腐蚀严重,不宜应用。陶瓷材料虽然没有质量变化,但通过扫描电子显微镜(SEM)可观测到材料SiC和Si3N4的表面变粗糙。电子探针技术测试到了材料表面有碘离子,说明腐蚀溶液可能渗透到材料表面。PFA的颜色变粉,说明有碘渗透到PFA中。在含有少量HI的H2SO4溶液(H2SO4和H2O摩尔比为1∶5.4的溶液中加入质量分数为0.1%的HI)中,钽和锆的质量和表面没有变化,具有较好的耐蚀性,其中钽和SiO2可作为防腐蚀的衬里材料。

2.2 H2SO4纯化浓缩分解部分

在IS循环中H2SO4纯化、浓缩和分解过程的腐蚀介质状态包括液态的不同浓度的H2SO4和气态的H2SO4分解产物。日本研究者Onuki[11]对沸点下的H2SO4环境腐蚀性进行了研究,如40%,70%和98%的沸腾H2SO4中液面上下材料的耐蚀性,还考察了加入 HIx相(1%HI和0.5%I2)对试验结果的影响。高硅铸铁(含硅15%)在98%沸腾的H2SO4中完全耐蚀,但在低浓度的H2SO4中腐蚀严重。钽和锆在70%以下的H2SO4中具有较好的耐蚀性,HIx对腐蚀结果影响不大。元素分析发现钽表面有氢元素,说明材料发生了氢脆现象,不适合直接应用于高温H2SO4溶液中。

压力对H2SO4腐蚀性有很大影响。Kubo等考察了压力对H2SO4环境腐蚀性的影响,腐蚀介质为460℃,2MPa下95%的H2SO4溶液。通过电子探针技术可测试到Si-SiC,Si3N4和SiC腐蚀后表面产生了几微米厚的含硅质量分数为10%的氧化硅膜,但没有被硫化。硅在材料表面形成的硅氧化物钝化膜可起到耐腐蚀作用。在压力作用下,高硅铸铁的耐蚀性明显降低,不适合用作高压高温下的结构材料。不锈钢 Sandvik SX(Fe-Ni19Cr27Si5Cu2)的表面形成了含有硅,氧,铁和硫的氧化层,腐蚀速率较高,但可通过钝化处理提高其耐蚀性。可采用的表面处理技术如化学气相沉积(CVD)和离心铸造等,使合金表面中硅的含量较高而内部硅的含量较低,经过表面处理后的Fe2Si可表现出良好的延展性和耐蚀性[12-13]。

在IS循环气相H2SO4分解环境中只有少数几种难熔合金具有较好的耐蚀性[14]。在800~900℃下98%的H2SO4气化分解的产物中,Incoloy合金,Hastelloy合金、Inconel合金、不锈钢、镍镉合金和锆的腐蚀试验表明Incoloy 800、Hastelloy XR和C276的腐蚀速率都小于0.85mm·a-1,材料的强度没有明显降低。在实际应用中,合金材料在高温条件下易发生蠕变,因此在设备材料的选择上应充分考虑到金属材料高温下的力学特性。

C.A.Lewinsohn[15]提出了陶瓷微通道分解概念。Ceramatec公司对材料进行开发和测试。为了评估陶瓷材料的可靠性,通过高温暴露试验表征材料在腐蚀条件下机械强度的变化和腐蚀速率。研究表明,在蒸汽、沸腾和液体H2SO4介质中材料的耐蚀性良好。鉴于沸点N2SO4的强腐蚀性,在设备制造中应多考虑使用无机陶瓷材料。对于输送和连接设备材料的研究尚待开展。与金属材料高温蠕变和氧化相比,无机陶瓷材料的特点是在化学环境中几乎不发生腐蚀,但不能承受高压。陶瓷材料由于不能焊接,制造设备的尺寸相对较小,不易修补。

2.3 氢碘浓缩分解部分

Wong[16]研究了 HIx环境中难熔金属钽、Ta-40Nb合金、Nb-7.5Ta合金,活泼金属锆合金,超合金Hastelloy C276和陶瓷材料的耐蚀性。腐蚀介质分别为262℃,2.2MPa下,HI,I2,和 H2O的摩尔比为1∶3.8∶5.2,和310℃,2.2MPa下HI,I2和 H2O的摩尔比为0.2∶8.9∶0.9。研究发现,高温下HIx环境的腐蚀性更加严重。难熔金属和陶瓷材料在试验过程中没有质量变化,几种难熔金属表面形成了均匀的钝化层,温度越高钝化越明显。SEM结果表明,只有310℃下的Nb-7.5Ta表面产生凹槽。难熔金属和陶瓷材料可作为设备制造的备选材料。锆和Hastelloy C276的腐蚀现象比较明显,不适宜应用于HI纯化浓缩工艺中。

IS循环气相HI酸分解腐蚀环境中,主要组成是HI,H2和H2O蒸汽。日本JAEA的研究者发表了基于气相HI酸分解环境金属材料耐蚀性研究结果[17]。试验分别测试了200,300,400℃下,HI,H2,和H2O的摩尔比为1∶1∶6时,金属锆、钽、钛、Hastelloy合金、Inconel合金、不锈钢、碳钢、镍镉合金的腐蚀速率。金属钛耐蚀性较好,仅表面颜色稍有变化,其次是Hastelloy C276和Inconel 600,被测试的所有材料的腐蚀速率均小于0.2mm·a-1。由此可见,尽管金属碘化物具有较高的蒸汽压,在材料表面仍具有一定的钝化作用。

Futakawa[18]考察了HI酸分解腐蚀环境中金属材料的氢脆现象。通过几种金属材料100h的腐蚀试验,观测到在金属Ti表面有氢化物生成。钽表面200μm内延展性变差。MAT21镍基合金(19Cr-19Mo-1.8Ta)表现出良好的耐腐蚀,没有发生氢脆现象,较适合应用于HI分解器的制备。

Park等使用离子轰击和离子束混合(IBH)相结合的工艺在Hastelloy X表面包覆SiC膜,改性处理Hastelloy X材料。该方法能够克服SiC直接包覆Hastelloy X时,在退火过程中SiC膜易脱落的问题。研究表明,单独使用IBM技术喷涂SiC时,在高于900℃的条件下,通过电子蒸发沉积使SiC膜升华,SiC厚度会降低产生缺陷。离子轰击和离子束混合相结合的方法可得到具有较高附着性的SiC膜Hastelloy X表面改性材料。材料在300℃硫酸中,具有较好的耐腐蚀性,可满足IS循环的工况要求。通过大量材料耐腐蚀性研究表明[20],对于IS过程中的强腐蚀环境,可用的金属材料很有限,具有良好耐蚀性的主要为陶瓷材料,如表3所示。

3 材料的防腐蚀衬里技术

IS循环中H2SO4纯化、浓缩和分解部分的高温强腐蚀对金属材料的腐蚀最为严重,金属材料不能直接应用。衬里技术是有效的防腐蚀处理技术之一。有研究表明,衬里技术可有效应对金属在H2SO4环境中的耐腐蚀性。Iwatsuki试验研究了两种商业化生产的搪瓷材料在47%,75%和90%的H2SO4溶液中的耐蚀性。结果表明,材料的腐蚀速率随着浸渍时间的延长而降低,90h后远小于0.1mm·a-1。这种材料也被广泛应用于腐蚀化学工业的H2SO4工艺中,其中碳钢的钠钙玻璃衬里材料在400℃下长期使用未发现裂纹产生。

2007 年,Tanaka[19]研究发现基体为JIS SUS304和Alloy B2合金的金衬里材料,在90%的H2SO4中400℃浸渍5h后,材料质量变化微小,具有较好的耐蚀性。

表3 IS过程中主要设备可选工程材料

4 耐腐蚀材料在硫酸分解设备中的应用

在大量材料耐腐蚀的基础上,已有一些材料被成功应用于H2SO4分解设备的制造中。2005年,日本研究者设计了平行管式H2SO4分解器[21]和平板式SO3分解器。分解器中换热管和换热板的材料是常压烧结SiC材料,如图1(a)和(b)所示。设计的H2SO4分解器对应产氢能力为30Nm3·h-1。换热器中采用氦气作为传热介质,氦气和硫酸的流道并排,数量分别为38和32,直径为14.8mm。在SiC之间和SiC与金属的连接处使用纯金的垫圈,能够达到较好的耐腐蚀和封闭作用。SO3分解器可将H2SO4最高加热到880℃。Minatsuki等提出了H2SO4集成分解器的设计方案,换热部分采用SiC材料制成的套管式结构,如图1(c)所示。氦在内侧管道中流动,SO3在外侧管道内流动。

韩国的研究机构发表了混合式SO3分解器的设计方。混合式分解器与印刷板式换热器结构相似,特点是能够耐高温、耐高压、结构紧凑。设备为Hastelloy X材料,在工艺气体一侧采用离子轰击技术喷涂SiC材料进行防护,解决了SiC材料与承载材料间由于传热系数不同易脱落的问题。

美国Sandia国家实验室设计制造了刺刀管式H2SO4分解器。刺刀管式分解器采用3层套管结构,内外层是顶端封闭的SiC管,中间是石英管。在换热器的顶端1/3处为催化剂。Nagarajan设计的刺刀管式硫酸分解设备底部的歧管档块,是特氟龙材料制成的。硫酸分解反应器的制备材料以SiC为主,主要采用纯SiC材料或金属表面涂覆SiC防腐蚀层。

5 结束语

IS循环自上世纪70年代发展至今,研究的重点逐渐从最初的原理和工艺探索转向中试规模和工业化开发阶段。在IS循环实验室规模台架研究中大多使用玻璃或石英制的反应器,无法满足工程条件下对材料性能的要求。在中试前,研究现有的商品化金属材料、陶瓷材料和高分子材料在IS循环中的耐蚀性是十分必要的。从目前材料耐蚀性研究可见,对于IS循环的强腐蚀环境,只有一些昂贵的难熔金属和陶瓷材料可选,但这些材料在实际应用中会受到成本高和加工性差等问题的制约。根据IS循环的实际工艺环境,需要进一步研究新型的耐腐蚀材料和材料的防腐蚀处理技术,如防腐蚀涂层,衬里渗碳技术、阳极保护等方法。随着新材料和技术不断被研发出,将为IS循环的工业化之路开辟更广的空间。

[1]Cetinkaya E,Dincer I,Naterer G F.Life cycle assessment of various hydrogen production methods[J].International Journal of Hydrogen Energy,2012,37(11):2071-2080.

[2]Funk J E.Thermochemical hydrogen production:past and present[J].International Journal of Hydrogen Energy,2001,26(1):185-190.

[3]Zhang P,Chen S Z,Wang L J,et al.Overview of nuclear hydrogen production research through iodine sulfur process at INET[J].International Journal of Hydrogen Energy,2010,35(7):2883-2887.

[4]张平,于波,徐景明.核能制氢技术的发展[J].核化学与放射化学,2011,33(4):193-203.

[5]Newkirk J W,Hsu J H,Brow R K.Chromium-free nickel alloys for hot sulfuric and sulfur environments[J].International Journal of Hydrogen Energy,2011,36(7):4588-4594.

[6]薛璐璐,张平,陈崧哲,等.热化学碘硫循环中的Bunsen反应研究进展[J].化工进展,2011,30(5):983-990.

[7]Zhang P,Chen S Z,Wang L J,et al.Study on a labscale hydrogen production by closed cycle thermochemical iodine sulfur process[J].International Journal of Hydrogen Energy,2010,35(19):10166-10172.

[8]天华化工机械及自动化研究设计院.腐蚀与防护手册第一卷:腐蚀理论、试验及检测[M].北京:化学工业出版社,2009.

[9]Onuki K,Ioka I,Futakawa M,et al.Materials of construction for the thermochemical IS process(II)[J].Journal of the Hydrogen Energy Systems Society of Japan,1994,19(1):10-16.

[10]Maya I,Schultz K R,Battaglia J M,et al.A thermochemical hydrogen-production system based on a high-temperature fusion-reactor blanket[J].Nuclear Technology-fusion,1983,4:178-183.

[11]Onuki K,Nakajima H,Shimizu S,et al.Materials of construction for the thermochemical IS process(I)[J].Journal of the Hydrogen Energy Systems Society of Japan,1993,18(3):49-56.

[12]Porisini F C.Selection and evaluation of materials for the construction of a pre-pilot plant for thermal decomposition of sulphuric acid[J].International Journal of Hydrogen Energy,1989,14(4):267-274.

[13]Futakawa M,Onuki K,Ioka I,et al.Corrosion test of compositionally graded Fe-Si alloy in boiling sulfuric acid[J].Corrosion Engineering,1997,46(3):811-819.

[14]Kurata Y,Tachibana K,Suzuki T.High temperature tensile properties of metallic materials exposed to a sulfuric acid decomposition gas environment[J].Journal of Japan Institute of Metals,2000,65(12):262-265.

[15]Lewinsohn C A,Anderson H,Wilson M,et al.Corrosion resistance of ceramics in vaporous and boiling sulfuric acid[J].Ceramic Engineering and Science Proceedings,2009,29(1):3-10.

[16]Wong B,Buckingham R T,Brown L C,et al.Construction materials development in sulfur-iodine thermochemical water-splitting process for hydrogen production[J].International Journal of Hydrogen Energy,2007,32(7):497-504.

[17]Onuki K,Ioka I,Futakawa M,et al.Screening tests on materials of construction for the thermochemical IS process[J].Zairyo-to-Kankyo,1997,46(3):113-117.

[18]Futakawa M,Kubo S,Wakui T,et al.Mechanical property evaluation of surface layer corroded in thermochemical-hydrogen-production process condition[J].Jikenn Rikigaku,2003,3(14):109-114.

[19]Park J W,Khan Z S,Kim H J,et al.Surface modification of hastelloy X by a SiC coating and an ion beam irradiation for a potential use for iodine-sulfur cycle in nuclear hydrogen production system[J].Materials for Future Fusion and Fission Technologies,2009,1125(14):65-72.

[20]Ihli T,Basu T K,Giancarli L M.Review of blanket designs for advanced fusion reactors[J].Fusion Engineering and Design,2008,83(4):2912-919.

[21]Minatsuki Isao,Fukui Hiroshi,Ishino Kazuo.A development of ceramics cylinder type sulfuric acid decomposer for thermo-chemical iodine-sulfur process pilot plant[J].Power and Energy Systems,2007,12(1):36-48.