酸溶性钛渣改性条件与机制研究

徐本军,张 莹,唐道文,董 强

(贵州大学 材料科学与冶金工程学院,贵州 贵阳 550003)

随着钛工业的迅速发展,富钛料已供不应求。2010年,我国钛白产量约147万t,海绵钛产量超过5.7万t[1-2],约需要263万t富钛料(以 TiO2质量分数90%计)。由于企业设备和技术的限制,我国符合要求的富钛料产量远不能满足需求[3],相当一部分依靠进口,制约了钛工业的发展。发展氯化法不仅有利于环保,而且可生产出优质钛白产品。如何生产高质量的富钛料以供应氯化法钛白和海绵钛的生产,是钛工业发展中的一大问题。

通过添加适合的改性剂,对贵州省遵义钛业提供的酸溶性钛渣进行改性研究,以获得更易酸浸的高品位富钛料[4]。

1 试验部分

1.1 试验原料与设备

试验采用的酸溶性钛渣粒度为120~160目,其主要化学成分见表1。钛渣的主要杂质为Fe和Si,其他杂质总量占1.98%。主要物相为低价钛和不同价态的铁氧化物,大部分与Mn等杂质形成结构复杂的晶体结构(称为黑钛石固溶体),还有部分与 MgO形成塔基石固溶体[5-6];此外还有少量游离TiO2。

焙烧改性使用220V-AC电子万用电炉,酸浸使用DF-101S电磁搅拌器,元素分析采用VIS-7220N可见分光光度计,物相分析采用X’Pert PRO X射线多晶衍射仪。

表1 酸溶性钛渣的主要成分 %

1.2 试验方法

前期探索试验已找到2种改性剂A和B,本试验对比这2种改性剂对酸溶性钛渣的影响程度,选出更合适的改性剂。

主要试验步骤:1)称取50g酸溶性钛渣于刚玉坩埚内,与一定量改性剂混匀,置于电炉上;2)在高温下焙烧一定时间,冷却至室温后取出;3)将烧渣破碎至160~200目,与盐酸、搅拌转子一同放入反应器皿中,采用油浴加热方式进行加热搅拌浸出。浸出条件:盐酸质量分数25%,浸出温度105℃,反应时间24h,液固体积质量比4∶1。

2 试验结果与讨论

2.1 2种改性剂的影响

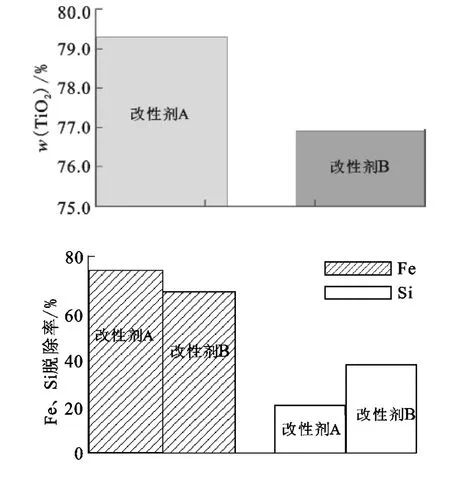

称取2份酸溶性钛渣分别与改性剂A、B混合,改性剂添加量均为10%。在850℃下焙烧2 h,然后对烧渣进行酸浸。浸出渣中TiO2质量分数及杂质Fe、Si脱除率如图1所示。可以看出:添加剂A与添加剂B相比,虽然杂质Si的脱除率较低,但浸出渣中TiO2质量分数较高,且杂质Fe脱除率较高,总体效果更好。因此,以下试验均选用添加剂A。

图1 不同改性剂对烧渣酸浸渣中TiO2质量分数及杂质Fe、Si脱除率的影响

2.2 添加剂用量的影响

将酸溶性钛渣与不同用量改性剂混匀,在1 000℃下焙烧2h,烧渣酸浸渣中TiO2质量分数及杂质Fe、Si的脱除率如图2所示。可以看出:浸出渣中TiO2质量分数及杂质Fe、Si脱除率均随改性剂用量增加而增大;添加剂用量为15%时,TiO2质量分数最高,为83.46%,杂质Fe和Si脱除率最高。

图2 改性剂添加量的影响

2.3 焙烧温度的影响

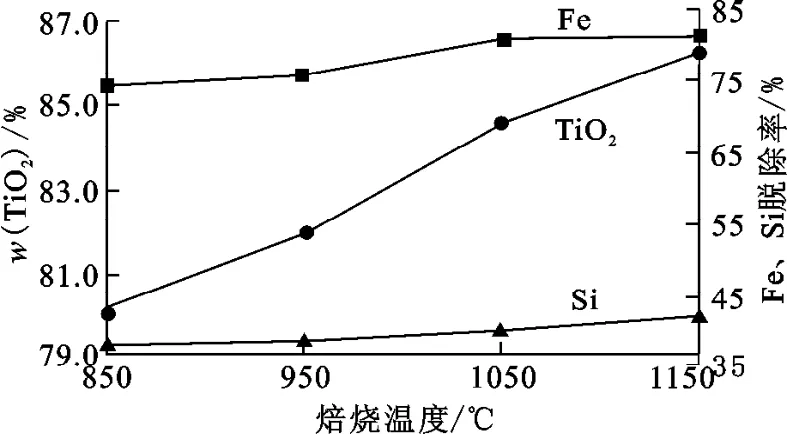

将酸溶性钛渣与15%改性剂混匀后在不同温度下焙烧2h,烧渣酸浸渣中TiO2质量分数及杂质Fe、Si脱除率如图3所示。可以看出:浸出渣中TiO2质量分数及杂质Fe、Si脱除率均随焙烧温度升高而升高;焙烧温度为1 150℃时,TiO2质量分数最高,为86.27%,Fe脱除率为81.87%,Si脱除率为42.49%。

图3 焙烧温度的影响

2.4 焙烧时间的影响

将酸溶性钛渣与15%改性剂混匀后在1 150℃下焙烧,烧渣酸浸后的富集渣中TiO2质量分数及杂质Fe、Si脱除率如图4所示。可以看出:焙烧时间从1h增加到2h,TiO2质量分数增加明显,焙烧2h时,TiO2质量分数最高;继续延长焙烧时间,TiO2质量分数反而降低。杂质Fe和Si的脱除率与TiO2质量分数变化趋势基本一致。

图4 焙烧时间的影响

3 改性机制

添加改性剂A或B焙烧后的钛渣的X射线衍射谱图如图5所示。可以看出,加改性剂A焙烧后的钛渣的杂峰较加改性剂B焙烧的钛渣的杂峰有所减少,但出现少量其他物相峰,且含Ti主峰强度增强。这是因为改性剂A在高温下可破坏结构致密复杂的晶体结构,使固溶体中的杂质Mn、Mg、Fe等可以与钛分离,低价态的铁被氧化成易溶于盐酸的Fe2O3,钛被氧化成TiO2,并在化学位梯度驱动下形成金红石相。焙烧过程中发生的反应的热力学方程见表2。在1 423K温度下,反应的吉布斯自由能均小于0,有利于反应的进行。

图5 焙烧后的钛渣的X射线谱图

表2 改性过程中的反应及吉布斯自由能

4 结论

1)酸溶性钛渣组成复杂,主要由黑钛石固溶体组成,用传统酸浸法难以除去杂质Fe和Si。

2)加改性剂A焙烧后可改变酸溶性钛渣的物相组成,可使黑钛石固溶体中的钛铁分离,同时低价钛氧化成金红石相,铁氧化成Fe2O3,部分SiO2也可通过焙烧增强活性。

3)在改性剂A添加量15%、焙烧温度950℃、焙烧时间2h条件下,焙烧效果最好,可得到TiO2质量分数为86.27%的富钛渣,杂质Fe、Si脱除率分别为81.87%和42.49%。

[1]韩志彪,常福增.中国钛工业发展的原料问题及对策[J].钛工业进展,2012,29(1):5-8.

[2]王向东,逯福生,贾翔,等.2010年中国钛工业发展报告[J].钛工业进展,201l,28(4):l-6.

[3]余家华,刘洪贵.国内外钛矿和富钛料生产现状及发展趋势[J].有色金属,2003(6):4-8.

[4]董强,李军旗,徐本军,等.用废盐酸从钛铁精矿中浸出钛和铁的试验研究[J].湿法冶金,2013,32(1):38-40.

[5]雷霆,米家蓉,周林,等.电炉钛渣相组成和除杂机制研究[J].稀有金属,2007,31(1):93-97.

[6]徐福昌,廖亚龙,雷鹰,等.改性对高钛渣物相组成的影响研究[J].钛工业进展,2011,28(1):21-24.