还原-蒸馏工艺对海绵钛质量的影响

刘 娟,雷 霆,周 林,陈 格

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明冶金高等专科学校,云南 昆明 650091;3.云南冶金集团股份有限公司技术中心,云南 昆明 650033)

目前,镁热还原-真空蒸馏法(克劳尔法)是国内外海绵钛生产企业所用的主要方法[1]。该法主要包括富钛料的生产、TiCl4制备、还原蒸馏3大步骤和镁循环、氯循环2大循环。其中还原蒸馏工序是海绵钛生产的关键。目前国内外使用的还原-蒸馏设备有I型炉和倒U型炉。I型炉结构简单、易操作,但大型化较难,一般为3~4t/炉,最大为7.5t/炉;倒U型炉有利于设备大型化,可进一步扩大单炉产能。目前国内已有8t/炉、10t/炉、12t/炉的生产能力。

根据国外倒U型联合装置技术参数[2],我国的5t联合装置和10t联合装置在使用过程中,反应器单位面积TiC14的平均下料速度和蒸馏期间单位面积的平均蒸发速度都与国外先进水平差距较大,致使还原蒸馏周期长、单炉平均日产能低、电耗高、成本高,产品致密(硬心)部位多、等级率低等问题存在。

由于还原蒸馏工艺条件对海绵钛结构有重要影响,同时海绵钛结构对还原过程、蒸馏能耗、海绵钛坨的切割破碎以及产品品级具有反作用,因此研究还原-蒸馏过程工艺条件对改善海绵钛质量、降低生产成本有重要意义。

1 还原-蒸馏基本原理

1.1 还原反应机制

镁热法制备海绵钛是 TiCl4-Mg-Ti-MgCl2的多相反应。如表1所示,反应过程中有TiCl3、TiCl2等多种中间产物生成,反应过程复杂;同时还伴随吸附、蒸发、扩散和结晶等多种物理过程[3]。

表1 镁热还原TiCl4过程中可能发生的化学反应

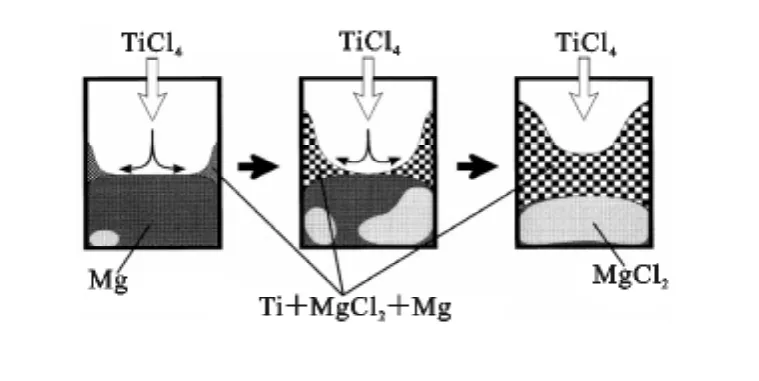

图1为镁热还原过程中钛的生成示意图。可以看出,还原反应大致分为3个时期,各个时期反应特点不尽相同,需要的工艺条件亦不同[4]。

图1 镁热还原过程中钛的生成示意图

反应初期,反应器内部温度较低,液镁表面上的MgO薄膜阻碍镁与TiCl4接触,反应速度较慢;且该阶段反应主要是在镁与反应器壁的接触面上进行,生成的海绵钛多黏附于反应器壁上,此时由于表面张力作用,液体镁表面呈凹形,生成物MgCl2覆盖于液镁表面,阻碍镁与TiCl4的接触,影响反应进行。在此阶段,反应以液镁和气态TiCl4之间的反应为主。随着反应的进行,生成的海绵钛逐渐增多,反应界面增大,反应速度加快,反应逐渐进入中期阶段[5]。

反应中期,随着反应的进行,海绵钛逐渐增多,反应以黏附在器壁上的海绵钛表面上进行的气(TiCl4)-液(Mg)反应为主。在此阶段,反应温度较高,反应物浓度大,接触面积大,反应速度快,海绵钛大量生成。大量的海绵钛进一步增大了反应界面,从而加速了反应的进行。还原反应是强放热反应,反应器内温度快速升高,过高的温度会促进铁向钛的渗透和镁对铁的溶解,影响海绵钛质量和反应器寿命[6];同时高温会使镁气化,气态镁与TiCl4在反应器上部发生反应,生成大量的爬壁钛和顶盖钛,致使海绵钛质量较差[7]。因此,在反应过程中,应及时排出反应热,控制加料速度,保持反应器内的温度梯度,保证产品质量。

反应后期是衰减期。该阶段海绵钛占据了大部分反应器空间,液镁被海绵钛毛细孔吸收,反应界面是海绵钛的外表面。此时,海绵钛内部空隙中的液镁需要通过毛细孔升至海绵钛表面才能与TiCl4接触反应,同时生成物MgCl2也要通过空隙向下输送。传质阻力的增大,使反应速度大幅降低。另外,反应后期液镁量不足时,会生成TiCl3、TiCl2等中间产物[8]。因此,反应后期应严格控制加料速度,及时终止反应,以保证产品质量。

1.2 真空蒸馏机制

在1 000℃条件下,镁对钛的相对挥发度α(Mg/Ti)=2.58×1011,氯化镁对钛的相对挥发度α(MgCl2/Ti)=2.21×1011[9]。真空蒸馏法正是利用Mg、MgCl2和钛在900~1 000℃条件下相对挥发的度差异实现分离的。

蒸馏初期,首先是海绵钛表面的镁和氯化镁蒸发,蒸馏速度较快。随蒸馏时间的延长,海绵钛表面物质蒸馏干净,毛细孔内部的镁和氯化镁开始蒸发。在蒸发之前,毛细孔内部的物质须先扩散至海绵钛表面,由于毛细孔阻力作用,蒸发速度较慢;继续延长蒸馏时间,蒸馏效果较差,且易引起产品中氧、氮、铁等杂质增多,同时增大能耗。因此,生产过程中应及时终止蒸馏操作以减少能耗,确保产品质量。

在蒸馏过程中,应严格控制蒸馏温度,温度过高容易使海绵钛坨烧结。在后期高恒温阶段,蒸馏的氯化镁难以从致密的海绵钛中蒸馏干净,致使海绵钛部分Cl-含量超标,影响海绵钛质量。

2 还原-蒸馏工艺对海绵钛质量的影响

2.1 还原工艺对海绵钛质量的影响

2.1.1 TiCl4加入速度的影响

四氯化钛加料速度影响反应速率、海绵钛生长方向、海绵钛结构和孔隙率等[10]。生产过程中,根据不同反应阶段的特点制定合理的加料制度对反应顺利进行和稳定产品质量有重要意义。

加料速度过快,TiCl4与液镁发生剧烈反应,释放大量反应热,造成海绵钛晶粒生长不规律,且高温易造成海绵钛局部烧结,将MgCl2包裹其中,蒸馏能耗大,同时海绵钛中Cl-含量较高。

加料速度过慢,反应温度较低,反应速度较慢,导致TiCl4蒸发,而镁与气态TiCl4反应不完全,易生成TiCl2和TiCl3等低价钛的氯化物。低价钛的氯化物与镁反应生成细粒钛填充在海绵钛空隙中,降低钛坨孔隙率,从而增大蒸馏能耗。同时,低价钛的氯化物熔点较高,在反应器底部集中,影响采用底排阀装置反应器的排料过程,导致生产不能顺利进行。加料速度过小还会导致晶粒粗大,产品硬度增大,难于破碎[11]。

加料速度可根据反应器尺寸及反应器散热状况合理调整,而且可以采用多点加料方式[12-13]。加料速度通常是前期由小到大,中期较大且稳定,后期由大到小。日本的10t炉加料速度是600 kg/h,我国四川某海绵钛厂7.5t炉的最大加料速度达到480kg/h,其还原周期约为110h。有研究表明,当加料速度提高到500kg/h时,还原周期可减少1/4左右[14]。

2.1.2 反应温度对海绵钛质量的影响

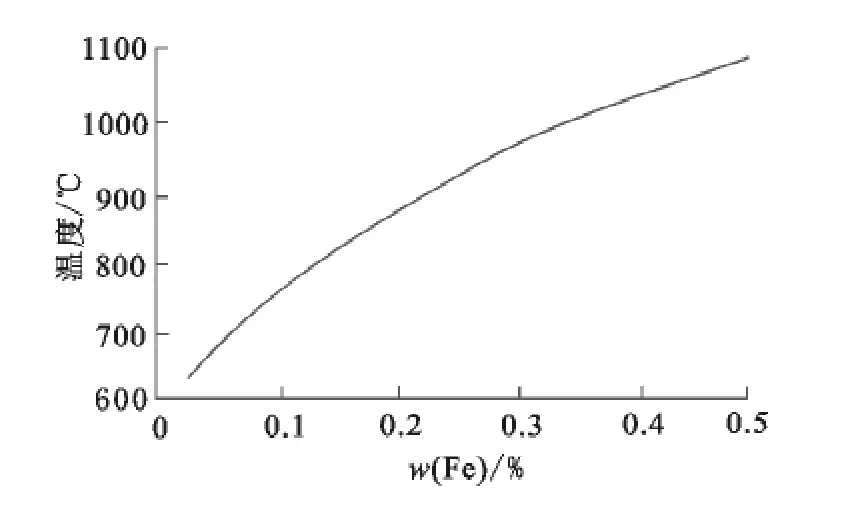

在海绵钛还原反应过程中,反应温度的控制非常重要。反应温度过高,易造成海绵钛烧结,烧结海绵钛中有较多的闭合孔,增大海绵钛蒸馏能耗;同时,闭合孔中残留的镁和氯化镁等物质难以蒸馏干净,增大海绵钛中杂质含量;海绵钛烧结硬心结构致密,硬度大,切压强度高,破碎难度大。图2是镁在高温下对铁的溶解度曲线。可以看出,当温度从800℃升至1100℃时,铁在镁中的溶解度增大。还原过程中,这部分铁将转入钛中,增大了钛中铁的含量,使海绵钛品级降低。因此,在反应过程中,应安装强制散热装置以控制反应区温度。

图2 铁在液镁中的溶解度

若反应温度较低,反应速度慢,海绵钛结构较好;但反应周期长,反应能耗大,同时单位时间产量较小,影响产能。

综合考虑海绵钛的质量和操作的经济性,反应区温度以保持在800~850℃为宜,在此温度范围内,可以获得较快的反应速度,避免海绵钛烧结,同时海绵钛质量较高。

为控制反应区温度,日本提出了空气-雾水降温法[15]。而我国四川某海绵钛厂采取逐步降温法,最终控制还原温度低于规程要求的80~120℃,获得的产品外观疏松,烧结收缩程度明显降低。

2.2 蒸馏工艺对海绵钛质量的影响

真空蒸馏过程是动力学和热力学的综合过程。蒸馏周期、蒸馏温度和真空度对蒸馏过程中海绵钛质量有重要影响。

真空蒸馏包括低恒温期和高恒温期。海绵钛的烧结程度主要取决于高恒温时间,而高恒温时间又受海绵钛结构、蒸馏过道中心管是否堵塞、蒸馏温度、真空度、冷凝物的多少和冷凝效果等决定。高恒温时间过长会导致海绵钛烧结收缩严重,加之自重的影响,海绵钛内部结构不断收缩挤压。蒸馏时间越长,收缩挤压越严重,致密度越高,破碎难度越大。同时,高恒温时间过长,钛坨表面和底部的钛易与铁烧结,增大边皮钛量,降低优级品率。蒸馏时间过短,Cl-蒸馏不干净,产品中杂质含量过高。所以,准确判断蒸馏终点是蒸馏工艺的关键。实际生产中,可根据蒸馏罐中的压力来判断蒸馏终点。

蒸馏罐内真空度越高,越有利于镁和氯化镁的挥发,蒸馏效率越高,蒸馏时间越短,海绵钛质量越好。但是过高的真空度需要消耗更多能量,对设备要求也更高。研究表明,当真空度为0.07Pa时,继续提高真空度对蒸馏效果影响甚微。实际生产中,应选择合适的蒸馏温度和真空度[16]。

我国四川某海绵钛厂进行蒸馏试验时发现:蒸馏时间越短,海绵钛的布氏硬度越低,烧结程度越低;蒸馏时间越长,海绵钛烧结收缩越严重,布氏硬度也相对更高。蒸馏时间与布氏硬度之间的关系见表2。

表2 不同蒸馏时间对海绵钛布氏硬度的影响

3 结语

1)还原蒸馏工艺中,还原罐温度超过800℃时,铁在镁中的溶解度增大,海绵钛中铁含量偏高;还原温度控制在800~850℃,可使海绵钛结构得到明显改善。生产过程中,可优化还原罐盖使其具有良好的散热性,增大还原中期散热量。

2)控制适宜的还原加料速度,可保证反应顺利进行并保证产品质量。

3)准确判断蒸馏终点,缩短蒸馏高恒温时间可降低海绵钛的布氏硬度,同时降低能耗。

[1]张健,吴贤.国内外海绵钛生产工艺现状[J].钛工业进展,2006,23(2):7-14.

[2]李家荫,吴卫岩.镁热还原蒸馏联合法生产海绵钛:大型设备装备水平的改进[J].钛工业进展,2010,27(4):25-29.

[3]许伟春,孙虎民.海绵钛结构及微观组织分析[J].稀有金属,2009,33(6):925-930.

[4]王小龙.海绵钛结构致密与控制还原、蒸馏过程的关系[J].轻金属,2003(8):43-45.

[5]蔡增新,刘建国,王旭,等.浅析金属镁中杂质对海绵钛质量的影响[C]//2008年全国冶金物理化学学术会议论文集,贵阳:2008.

[6]程代松,陈太武.海绵钛生产过程中降低杂质铁含量途径的探讨[J].轻金属,2001(11):49-50.

[7]王小龙,李鸿斌.镁法海绵钛生产边皮钛生成量的研究[J].有色金属,2002(2):23-25.

[8]李水娥.镁还原制取海绵钛反应动力学影响因素研究[J].现代机械,2010(3):80-86.

[9]孔繁振,兰志才.改善蒸馏条件降低海绵钛氯、氧含量的探索与实践[J].轻金属,2009(8):61-64.

[10]程代松,汤平.海绵钛生产过程中氯含量的控制[J].钛工业进展,2004,21(2):45-47.

[11]李鸿斌.还原加料对海绵钛结构的影响及改善措施[J].钛工业进展,2002,(5):39-41.

[12]蔡增新,朱峰,刘建国.海绵钛生产中多点加料工艺的探索与实践[J].钛工业进展,2005,22(3):42-43.

[13]胥力.优化海绵钛工艺实现可持续发展[J].钛工业进展,2006,23(5):25-27.

[14]吴复忠,向宇姝,李军旗.联合法生产海绵钛还原-蒸馏过程的能量分析[J].轻金属,2011(3):52-55.

[15]Wall G.Energy Conversion in The Japanese Society[J].Energy,1990,15(5):43-44.

[16]Gerdemann Steven J.Titanium Process Technologies[J].Advanced Material&Processes,2001(7):41.