从含钒磁铁矿精矿中浸出钒的试验研究

匡敬忠,李 成,贾 帅,徐力勇

(江西理工大学 资源与环境工程学院,江西 赣州 431000)

目前,从磁铁矿精矿中提取钒主要有2种方法:一是先炼铁、炼钢,再从炉渣中提取钒[1],该工艺流程简单,提钒成本较低,缺点是钒总回收率不高,一般不足50%;另一种是直接提取钒,研究较多的是钠化氧化提钒工艺,即含钒磁铁矿精矿经高温加钠盐焙烧、然后用水浸出钒[2],该工艺钒浸出率达86%以上,主要问题是钠化焙烧温度过高,要在1 300℃下焙烧2h,成本太高,而且浸出后的球团由于碱金属的存在而不能单独进高炉冶炼[3-5]。试验研究了采用预氧化—无盐焙烧—加温搅拌水浸工艺从磁铁矿精矿中浸出钒。

1 试验原料与设备

1.1 矿石性质

试验矿石是某选矿厂的含钒磁铁矿精矿,粒度较细,-74μm占62.54%,多元素分析结果见表1。

表1 原矿多元素分析结果 %

精矿中,钒质量分数不高,大多以+3价形式存在。

1.2 试剂与设备

试验所用试剂主要有复合强氧化剂(自配,以下用KL表示),95%~98%的浓硫酸(分析纯),98%的发烟硝酸(分析纯),36%~38%的浓盐酸(分析纯),10%次氯酸(工业级)。

试验所用设备主要有JJ-4测速电动搅拌器(江苏城西晓阳电子仪器厂生产),TM-0914P陶瓷纤维马弗炉(北京盈安美诚科学仪器有限公司生产)。

2 试验方法

试验采用复合强氧化剂KL预氧化—低温焙烧—加温搅拌水浸工艺浸出钒。每次取一定质量原矿,添加一定量复合强氧化剂KL氧化原矿中的+3价钒,然后经低温焙烧使钒的氧化更彻底;对焙烧产物进行加温搅拌水浸,使钒以可溶性钒酸盐形式进入浸出液中;最后过滤,使浸出渣与浸出液分离。

3 试验结果与讨论

3.1 直接酸浸试验

首先对原矿进行直接酸浸试验。取一定质量原矿于4个烧杯中,分别加入硫酸、盐酸、硝酸和次氯酸钠,控制液固体积质量比为3∶1,在常温、400r/min搅拌速度下搅拌浸出3h。试验结果见表2。

表2 直接酸浸试验结果

从表2可知:采用硫酸、盐酸、硝酸或次氯酸钠作浸出剂直接浸出钒,浸出渣的产率都较高,而钒浸出率都较低。说明直接酸浸对于以类质同象形式存在的含钒磁铁矿中的钒的浸出不太适宜。

3.2 原矿预氧化—低温焙烧—搅拌浸出试验

通过氧化焙烧,可以把+3价的钒转变为偏钒酸盐[6-7]。试验采用复合强氧化剂 KL预氧化与无盐焙烧联合工艺,最后焙烧产物再加温搅拌水浸提取钒。

3.2.1 复合强氧化剂KL用量对钒浸出的影响

添加复合强氧化剂KL预氧化24h,然后在150℃下焙烧2h,再对焙烧产物加温搅拌水浸,控制浸出温度为70℃,液固体积质量比为2∶1,搅拌速度为400r/min,浸出时间为3h。试验结果如图1所示。

图1 复合强氧化剂KL用量对钒浸出率及渣产率的影响

从图1看出:随KL用量增加,钒浸出率增大;KL用量超过0.2mL/g时,钒浸出率趋于平缓,但渣产率呈下降趋势。这可能是由于磁铁矿中的部分铁被溶解进入溶液中所致。综合考虑,KL用量以0.2mL/g为宜,此条件下,钒浸出率为80.55%,原矿损失率为19.7%。

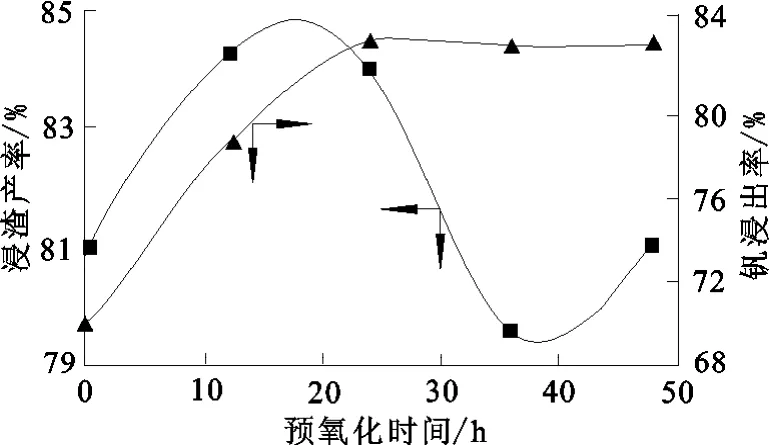

3.2.2 预氧化时间对钒浸出的影响

其他条件不变,预氧化时间对钒浸出的影响如图2所示。可以看出:随预氧化时间延长,钒浸出率升高;预氧化时间大于24h后,钒浸出率趋于平稳;浸出渣产率呈先上升后下降的趋势。综合考虑,确定适宜的预氧化时间为24h。

图2 预氧化时间对钒浸出率及渣产率的影响

3.2.3 焙烧温度对钒浸出的影响

为降低能耗,采用低温焙烧。其他条件不变,焙烧温度对钒浸出率的影响如图3所示。可以看出:焙烧温度在100~140℃之间,钒浸出率呈上升趋势;焙烧温度超过140℃,钒浸出率明显下降。综合考虑,确定适宜的焙烧温度为140℃,此条件下,浸出渣产率为79.26%,钒浸出率为81.5%。

图3 焙烧温度对钒浸出率及渣产率的影响

3.2.4 焙烧时间对钒浸出的影响

其他条件不变,焙烧时间对钒浸出的影响如图4所示。可以看出:随焙烧的进行,钒浸出率增大;燃烧2h后,钒浸出率增大不明显;浸出渣产率则随焙烧时间的延长而下降;焙烧时间超过2 h后,浸出渣产率亦趋于稳定。综合考虑,焙烧时间以2h为宜。

图4 焙烧时间对钒浸出率及渣产率的影响

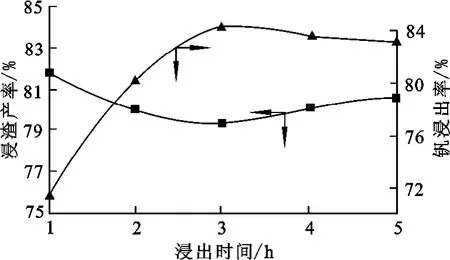

3.2.5 浸出时间对钒浸出的影响

其他条件不变,浸出时间对钒浸出的影响如图5所示。可以看出:随浸出时间延长,钒浸出率升高;浸出3h后,钒浸出率趋于平稳;渣产率随浸出的进行变化不大。为保证最大钒浸出率,确定浸出时间为3h,此时钒浸出率为83.53%,渣产率为79.32%。

图5 浸出时间对浸出率及渣产率的影响

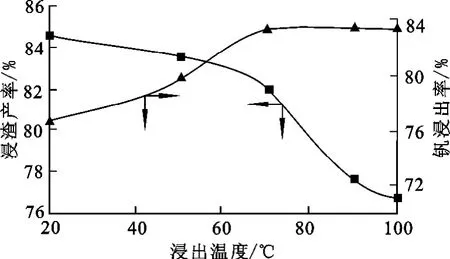

3.2.6 浸出温度对钒浸出的影响

其他条件不变,浸出温度对钒浸出的影响如图6所示。可以看出:随浸出温度升高,钒浸出率增大;浸出温度超过70℃后,钒浸出率趋于平稳;渣产率则随浸出温度升高而呈下降趋势,但基本保持在76%以上。综合考虑,确定适宜的浸出温度为70℃,此时钒浸出率为83.21%,渣产率为83.24%。

图6 浸出温度对钒浸出率及渣产率的影响

3.2.7 液固体积质量比对钒浸出的影响

其他条件不变,不同液固体积质量比对钒浸出的影响如图7所示。可以看出:随液固体积质量比增大,钒浸出率升高;液固体积质量比超过2∶1后,钒浸出率趋于平稳,而浸出渣产率变化亦不明显,基本保持在80%左右。故在保证最高钒浸出率条件下,适宜的液固体积质量比确定为3∶1,此时钒浸出率为89.56%,浸出渣产率为78.42%。

图7 液固体积质量比对钒浸出率及渣产率的影响

3.2.8 搅拌速度对钒浸出的影响

其他条件保持不变,搅拌速度对钒浸出的影响如图8所示。可以看出:随搅拌速度增大,钒浸出率增大;搅拌速度为400r/min时,钒浸出率达到89.64%;继续增大搅拌速度,钒浸出率提升不明显;搅拌速度在100~500r/min范围内,渣产率变化不明显。综合考虑,选择搅拌速度为400r/min,此条件下,渣产率为82.8%,钒浸出率为89.64%。

图8 搅拌速度对钒浸出率及渣产率的影响

4 结论

从含钒磁铁矿精矿中浸出钒,采用直接酸浸法,钒浸出率不到10%。矿石中添加复合强氧化剂KL预氧化,然后低温焙烧,再加温搅拌水浸可以提高钒浸出率。在KL用量0.2mL/g、预氧化时间24h、焙烧温度140℃、焙烧时间2h、浸出温度70℃、浸出时间3h、液固体积质量比3∶1、搅拌速度400r/min的最佳条件下,钒浸出率达89%。浸出液中的钒可以用常规的铵盐沉钒法回收。

[1]付自碧.钒钛磁铁矿精矿先提钒工艺研究现状及产业化前景分析[J].矿产综合利用,2009,30(4):45-49.

[2]曾尚林,曾维龙.攀枝花钒钛精矿钠化焙烧提钒新工艺研究[J].金属矿山,2008,43(5):60-62.

[3]杨孝明.碱金属对重钢高炉冶炼的影响[J].四川冶金,1991,13(1):65-70.

[4]付自碧.钒钛磁铁矿提钒工艺发展历程及趋势[J].中国有色冶金,2011,40(6):29-33.

[5]赵民,王大宏,武明河.降低碱金属对高炉危害途径的研究与实践[J].宝钢科技,2000,26(2):11-14.

[6]高照国,曹耀华,刘红召,等.从某低品位石煤钒矿中浸出钒的工艺研究[J].湿法冶金,2012,31(1):37-40.

[7]张中豪.高硅钒矿石冶炼五氧化二钒工艺研究[J].矿产综合利用,1988,9(2):22-27.