精镗缸体主轴承孔DKM033组合机床的研制

彭小敢

(大连机床集团有限责任公司技术中心,辽宁大连 116620)

随着柴油机技术日新月异的发展,柴油机的结构形式各不相同,但都保持了基本结构形式—曲柄连杆结构。作为安装曲轴的缸体主轴承孔加工就特别重要。由于机体形式不同,在主轴承孔周围有许多与其位置关系要求严格的孔,这些孔与主轴承孔组成的主轴承孔系是缸体加工的关键工序。因加工精度要求高,加工难度大,所以对工艺设备要求比较特殊,一般采用进口机床进行加工。同时由于国内机床装备设计制造水平不断提高,此类设备也逐步被国产机床替代。下面就大连机床集团研制的编号为DKM033精镗缸体主轴承孔组合机床做介绍。

1 机床方案的制定

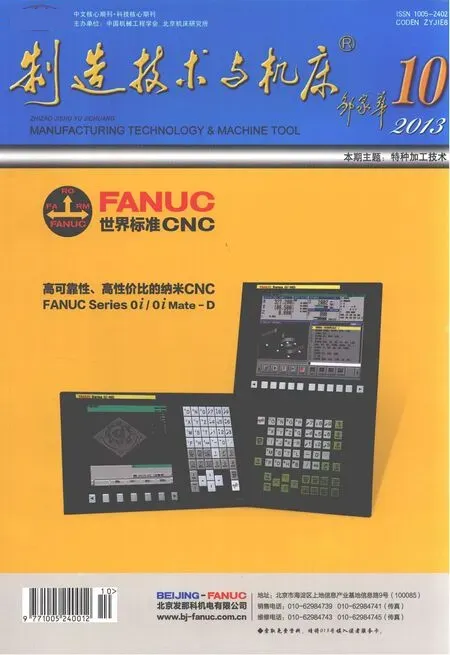

1.1 被加工零件工序内容

被加工零件名称:D9TCI机体总成(直列四缸);材料:HT250(机体),QT450-10(瓦盖);硬度:220~275 HB(机体),160 ~210 HB(瓦盖);轮廓尺寸:412.6 mm×406 mm×302.8 mm(长×宽×高)。

1.2 加工精度目标

加工节拍:1.94 min;加工内容及精度要求:主轴承孔尺寸 φ63.95mm,同轴度 φ0.025 mm,圆柱度0.015 mm,对定位销孔心连线平行度φ0.025 mm,粗糙度3.2 μm。

油泵孔尺寸 φ50H8,对主轴承孔平行度 φ0.02 mm,粗糙度 3.2 μm。

启动电动机孔尺寸φ77H8,对主轴承孔平行度φ0.015 mm,对主轴承孔位置度φ0.10 mm,粗糙度3.2 μm。

正时齿轮孔尺寸 φ20H7,对主轴承孔位置度φ0.10 mm,粗糙度3.2 μm。

定位销孔尺寸 φ8S7,对主轴承孔位置度 φ0.08 mm,粗糙度 3.2 μm。

1.3 工艺方案的制定

定位方式:采用一面两销定位方式。

加工方法:根据上述加工内容及精度要求,拟定主轴承孔、油泵孔、启动电动机孔采用镗削加工,正时齿轮孔和定位销孔采用铰削加工。由图1可见启动电动机孔、正时齿轮孔和定位销孔位于机体前端面,油泵孔位于机体后端面,所以将启动电动机孔、正时齿轮孔和定位销孔加工刀具集成在同一个动力头上,将主轴承孔和油泵孔加工刀具集成在另一个动力头上。

主轴承孔采用单刃双刀拉镗加工方式。为缩短加工时间及提高油泵孔精度,避免产生退刀痕,油泵孔也采用拉镗方式,其加工时间与主轴承孔前刀加工时间重合。启动电动机孔采用单刃推镗加工方式,由于主轴承孔拉镗时间占用加工节拍时间较长,因此先推镗启动电动机孔,完毕后再铰正时齿轮孔和定位销孔。

由于为多轴加工,而且主轴承孔跨距较大,如果采用刚性主轴方式,必须加强主轴支承刚性,提高主轴箱上各主轴之间的位置精度,提高进给滑台的导向精度,改善镗杆刚性、稳定性等。在当前技术水平下,困难重重且成本高昂。所以采用主轴与镗杆浮动连接,镗杆由镗模双支撑的结构形式。

切削参数:主轴承孔v=140 m/min,n=700 r/min,s0=0.12 mm/r(每转进给量),sm=84 mm/min(工进速度);

油泵孔:v=110 m/min,n=700 r/min,s0=0.12 mm/r,sm=84 mm/min;

启动电机孔:v=110 m/min,n=455 r/min,s0=0.1 mm/r,sm=45.5 mm/min;

正时齿轮孔:v=8.8 m/min,n=140 r/min,s0=0.325 mm/r,sm=45.5 mm/min;

定位销孔尺寸:v=8.9 m/min,n=355 r/min,s0=0.128 mm/r,sm=45.5 mm/min。

1.4 机床布局

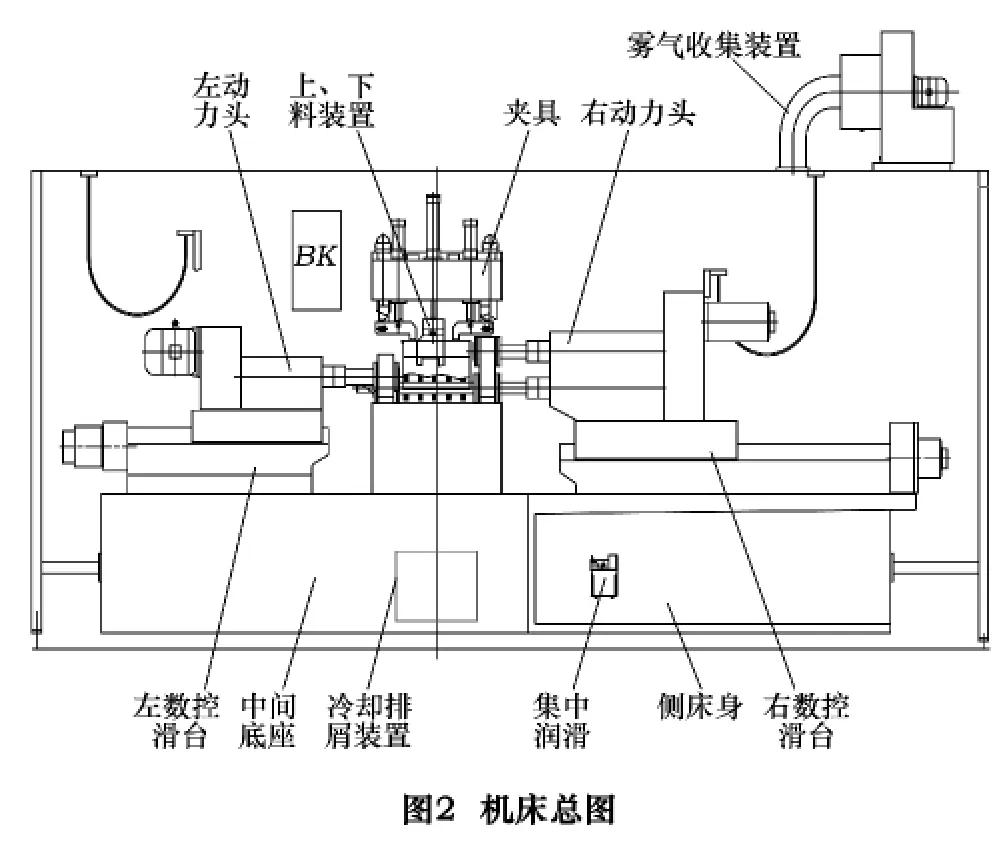

根据上述工艺方案拟定,机床采用双面卧式六轴布置形式。工件在夹具上的姿态为底面在下,后端面在右。夹具居中固定在底座上,四轴左动力头由数控滑台驱动加工启动电动机孔、正时齿轮孔和定位销孔。双轴右动力头由数控滑台驱动加工主轴承孔和油泵孔。机床与物流滚道设计为旁通式布置,通过上下料机械手将物流滚道上的工件上下料至机床夹具。集中冷却过滤装置供给刀具冷却液和冲屑液,并通过底座将废液回收,过滤后循环利用。雾气收集装置将加工中产生的烟雾和水汽进行过滤净化。机床具有高精度、高效率、高刚性、数控自动化程度高、环保的特点。

2 机床主要部件及其特点

机床(图2)主要由夹具、数控动力头、中间底座、侧床身、数控滑台、上下料装置、物流滚道、冷却过滤装置、润滑装置、雾气收集装置、液压装置等组成。下面简述夹具及上下料装置的结构特点。

2.1 夹具

在机加工工艺系统中,夹具的好坏直接影响加工精度的高低或加工的成败。在组合机床设计中,是以工件为中心展开的,机床的布局是以工件夹具为中心设计。组合机床夹具除了具备一般夹具的特点外,还具有高刚性、自动化程度高的特点。本机床夹具为亭子式结构,由上盖、夹具体、支柱及镗模组成。

定位系统采用一面两销方式,主定位面由工件底平面上固定位置的三点组成,为提高主定位面刚性,增加两个辅助支撑点。两销采用传统一圆一菱固定销方式。经过大连机床集团长期组合机床设计和制造经验,将定位销尺寸精度控制在φ-0.005-0.01mm 范围,可以有效保证定位精度。

夹紧系统采用典型的液压油缸驱动的连杆自动夹紧机构。液压夹紧机构的夹紧力稳定可靠,在松夹状态时,可有效增加夹具内部活动空间,便于工件上、下料及各种维修工作。

镗模在三轴镗机床上非常重要,前面所述,主轴承孔系是以主轴承孔为基点。工件在夹具上定位后,通过镗模上的导向装置确定工件主轴承孔与主轴承孔镗刀的相对位置。而工件其他孔与刀具的相对位置是通过调整镗模上各孔导向装置与主轴承孔导向装置的相对位置来间接找正。所以,镗模决定了加工主轴承孔系的位置精度。

采用拉镗方式加工长孔,在加工前、后必须要有让刀动作。在三轴镗机床上主轴和夹具相对位置固定,所以一般采用工件让刀方法。根据工件上、下料特点,机床设计采用工件上下移位让刀方式,即先将工件落到定位面,然后通过齿轮—齿条机构将工件抬起离开定位面到达让刀位。穿刀后,工件落下定位夹紧并加工,加工完成后再次让刀。

2.2 上、下料装置

由于三轴镗机床精度高和结构复杂,一般不采用从物流滚道直接流入的方式,而采用包括人工吊装、机构输送、机械手等方式上下料。虽然各种上下料方式特点不同,但都具有如下特点:上下料位置准确、安全可靠、操作简便、不至使整机结构庞杂化。采用何种上下料方式,主要取决工件总生产线布局、厂房空间、机床特点及设备成本控制等。

随着自动化技术的不断发展,降低劳动者工作强度、改善劳动环境、提高生产率、保证精度、降低机床故障率等要求,必须采用自动化的上下料方式。

机床采用悬挂筐式简易机械手机构,先将筐式简易机械手定位在物流滚道上,将工件推入机械手,然后机械手提起工件横向移动到机床夹具位置,再向下将工件定位到夹具上。待加工结束后,将工件提起横向移动返回物流滚道,推出加工完成工件,推入待加工工件,进入机床下一个循环。整套机构复合在夹具上盖上,简易机械手上下移动采用液压油缸直接驱动,横向移动采用液压马达驱动滚珠丝杠传动。

3 结语

这台机床已经成功应用于生产实践中,经过用户厂生产应用验证,完全满足主轴承孔加工精度要求,并且具有可靠的加工性能和稳定的加工精度。这台机床的研制成功,为精镗缸体主轴承孔类机床的研制积累了宝贵经验,同时也提供了一些新的思考。

[1]大连组合机床研究所.组合机床设计:第一册[M].北京:机械工业出版社,1975.

[2]金振华.组合机床及其调整与使用[M].北京:机械工业出版社,1990.

[3]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,1999.

[4]冯辛安.机械制造装备设计[M].北京:机械工业出版社,1999.

[5]张维继.金属切削原理及刀具[M].杭州:浙江大学出版社,2003.

[6]秦国华,张卫红.机床夹具的现代设计方法[M].北京:航空工业出版社,2006.

[7]郑修本,冯冠大.机械制造工艺学[M].北京:机械工业出版社,1992.

[8]刘元禄.精镗主轴孔和凸轮轴孔方案的制定和分析[J].组合机床与自动化加工技术,1997(9):5-7.

[9]丁国琴.柴油机气缸体三轴孔及曲轴止推面精镗床的设计[J].轻型汽车技术,2003(1):32-35.