台钻改装成自动往返攻丝机的研究与应用

兰希园

(咸宁职业技术学院,湖北咸宁 437100)

为适应高等职业教育“产学结合”发展需要,我院机电工程系实训中心积极响应,承接企业产品加工业务,2008年主要承接有箱体和液压阀体。产品加工过程中有较大量的攻丝需求,手工攻丝已难以满足生产要求。为节约生产成本和充分利用现有设备,同时也为提高专业教师技能水平,技术研发小组决定将实训车间一台小型台钻Z4016改装成简易自动往返攻丝机,自2008年投人使用以来,攻丝质量可靠,效率大幅度提高,比手工攻丝提高效率20倍以上,收到了较为满意的效果,该机改装后仍可钻孔、铰孔。

1 Z4016型台钻现状分析

Z4016采用塔轮结构增、减速,从电动机输出的动力,通过三角带直接传输到主轴,具有5种转速。

台钻主要是为钻孔设计制造的,其最大钻孔直径16 mm,转速范围480~4 080 r/min,这样高的转速,用于攻丝是不合适的。根据有关资料,考虑攻丝机及工件装夹的稳定性及人工的可操作性,攻4 0 Cr、20CrMnTi、A3等钢件螺孔80~407 r/min为宜,攻铸铁件螺孔80~233 r/min,80~130 r/min适宜于维修和工具制造时铰孔。阀体类产品材质一般为球墨铸铁,实践表明,在铸钢铸铁等材料上攻M16以下螺纹,转速一般应取80~100 r/min为宜。

2 攻丝机降速传动方案确定

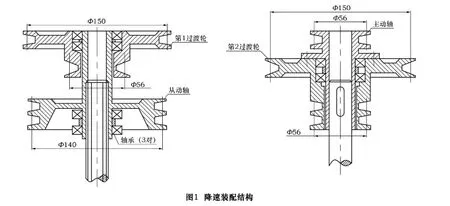

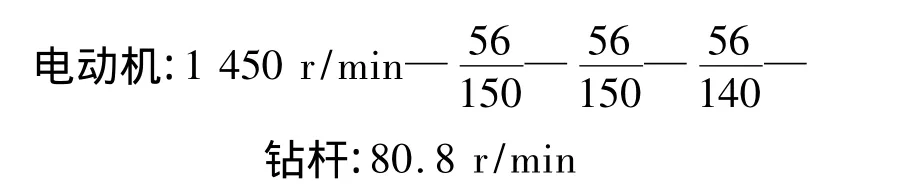

台钻Z4016由电动机输出动力到主动轴,主动轴带动第一个塔轮,由三角皮带传动到第二个塔轮,第二个塔轮装在钻杆上,通过内花键带动。目前比较广泛的降速传动方案有串电阻调速、改变传动结构及增加传动装置等几种,通过方案讨论,技术小组最终确定通过改变传动结构这一方案实现传动降速。

具体实施做法:在两根轴上分别空套皮带轮,实现三级降速,达到所需转速,传动路线及装配结构[1]见图1。其传动路线为:

其中:第一个V带轮的基准直径为56 mm的皮带轮为主动轮,直接与电动机轴联接,通过V带将动力传到第一个150 mm带轮,由图可知,第一个150 mm带轮与第二个56 mm带轮组合成一个二联轮(参照传动齿轮是双联滑移齿轮结构),称其为第一过渡轮,过渡轮通过轴承套在从动轮上;第二个150 mm带轮与第三个56 mm带轮组合成一个二联轮,称第二过渡轮,空套在主动轮上;140 mm带轮为从动轮,通过内花键传动至钻杆轴,靠轴承实现在机身上的定位,考虑到攻丝过程中扭矩较大,故设计成双槽结构。

3 钻夹头结构改进

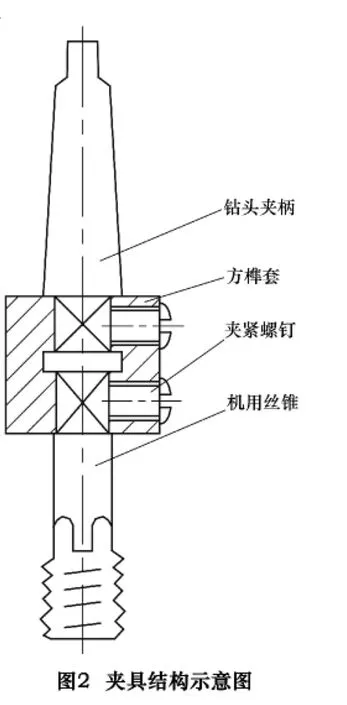

由于钻夹头为三瓣瓦卡箍结构,当攻丝螺纹直径较大时,承受不了攻丝扭矩,经常造卡不牢、打滑。查阅了钻床攻丝夹具等相关资料后,选用了一个简便实用的夹具[2]见图 2,实践证明,此夹具设计合理、方便实用,可大大提高生产效率。

3.1 钻夹头的结构

(1)找一废旧钻头,将刀刃部分切除,留用钻柄部分,将留下的刀刃端加工成方榫形,用于和方榫套配套。

(2)找一合适材料做方榫套,在方榫套上加工出二个方孔,上端方孔与钻头上方榫相配,下端方孔与丝锥方榫相配。

此方榫套方便实用,采用螺钉夹紧,通用性强,可以针对不同规格的丝锥。在加工方榫套时,加工出与丝锥配套的方孔,无需更换钻头柄,方榫套可以采用废料(圆钢或者钢板)加工,加工简单方便。

3.2 夹具的使用方法

(1)把攻丝夹具装在钻床主轴上,调到攻丝所需转速,调节丝锥行程。

(2)将工件装夹到相应工作台夹具上,调整丝锥位置,开启电动机,将其对准工件孔,转动进给手柄使丝锥轻轻压在工件上,待攻进几扣丝后,可不必加力,丝锥自动进给。

(3)攻丝到行程设定位置,压下反向开关,接通电动机反转电路,丝锥反转,退出丝攻。

4 攻丝行程机械结构及控制电路设计

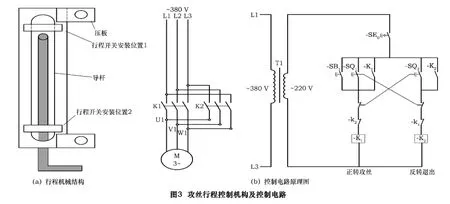

为了达到自动攻丝要求,最好的方法是让丝锥工作时正转,加工丝孔,退出时丝锥可以反转。通过分析得出,参照铣床工作台自动往返工作原理[3],研制出攻丝行程控制机构和相应的控制电路。

4.1 攻丝行程机械结构

图3a是攻丝行程机械结构安装图,采用约100 mm×400 mm钢板,厚度在10~15 mm为宜,中心部位割开一个键槽形状孔槽,长度约为300 mm,槽宽50 mm,用于安装行程开关和做导杆的导向槽。钢板两端焊接两块小压板并钻孔,用于将板安装在台钻机身上,再自制一根导杆,导杆下端固连在台钻进给装置中,用来实现与丝锥同步做上下运动,上端用来推动行程开关(行程开关位置可以依据加工需要进行调节),以接通相应的电路。

4.2 攻丝行程控制电路设计

结合攻丝行程机构,设计出相应的电气控制线路图,如图3b所示。分主、辅控制电路,主电路中,K1控制电动机正转,用于丝锥攻丝,K2控制电动机反转,用于当攻丝完成,带着丝锥反转。控制电路中,SE0为组合开关,控制辅助电路的通断,SB1为起动控制按钮,SQ1为上限位开关,SQ2为下限位开关。攻丝进,首先接通组合开关SE0,按下SB1丝锥正转,攻丝到达指定位置,导杆接通SQ2,接通反转电路,当退回到安全位置,导杆接通SQ1,丝锥正转,准备下一次攻丝,若工作完成,断开SE0组合开关即可。

为安全起见,在电路设计过程中,采用了机械和电气双重互锁控制。我们采用木板自制了一个电气控制箱,进台钻插头线引入K1接触器入端,K1接触器出端与电动机入端相连,K2接触器与K1接触器并联联接,并固定安装在控制箱内,分别在正、反转控制电路上串接了热保护继电器,实现过载保护。

5 结语

通过多年的实践操作证明,本项目改造后,达到了以下效果:(1)节约生产成本,充分利用闲置机床。(2)降低了工人劳动强度,实现了生产自动化,提高了加工效率。(3)技术改造简单可行,改造成本低廉,生产操作方便,机床运行平稳可靠。

因此,项目方案切实可行。

[1]周建清.台钻巧改攻丝机[J].铁道机车车辆工人,1996(5).

[2]吴承彪.简单实用的钻床攻丝夹具[J].机床与液压,1998(2).

[3]夏燕兰.数控机床电气控制[M].北京:机械工业出版社,2006.

[4]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.

[5]胡建新.机床夹具[M].2版.北京:中国劳动社会保障出版社,2001.

[6]兰希园.Z3040钻床控制电路PLC控制方法的研究[J].微计算机信息,2010(5).