熔融沉积快速成型的工艺分析

董海涛

(山西机电职业技术学院,山西长治 046011)

熔融沉积快速成型法(Fused Deposition Modeling,简称FDM),是快速成型技术(Rapid Prototyping,简称RP)中的一种典型的成形方法。快速成形技术采用离散和堆积的原理[1],与传统制造方法有着本质的区别,近年来这种绿色的三维打印方法已经广泛应用于航天航空、汽车、武器、家电产品及模具制造等领域。

1 FDM工艺原理与工艺特点

1.1 工艺原理

熔融沉积又叫熔丝沉积、熔化堆积法[2],它是将丝状的热熔性材料加热熔化,通过带有一个微细喷嘴的喷头挤压出来[3]。熔融沉积成型工艺的材料一般是热塑性材料,如蜡、ABS、PC、尼龙等,以丝状供料,丝状热塑性材料或其他热塑性材料由供丝机构送进喷头,在喷头中加热到熔融态,或在压力容器加热,经喷嘴挤出;熔融态的丝状材料被挤压出来,按照计算机给出的截面轮廓信息,随喷头的运动,选择性地涂覆在工作台的制件基座上,并快速冷却固化;一层完成后喷头上升(或工作台下降)一个层高,再进行下一层的涂覆,如此循环,最终形成三维产品[4]。

1.2 工艺特点

(1)该工艺不使用激光,维护简单,成本低;(2)选用丝材清洁,不会在设备中或附近形成粉末或液体污染,易于更换、保存;(3)后处理简单,仅需要几分钟时间可以剥离支撑,原型即可使用;(4)成型速度较快,一般较高的成型速度可以达到30~80 cm3/h。

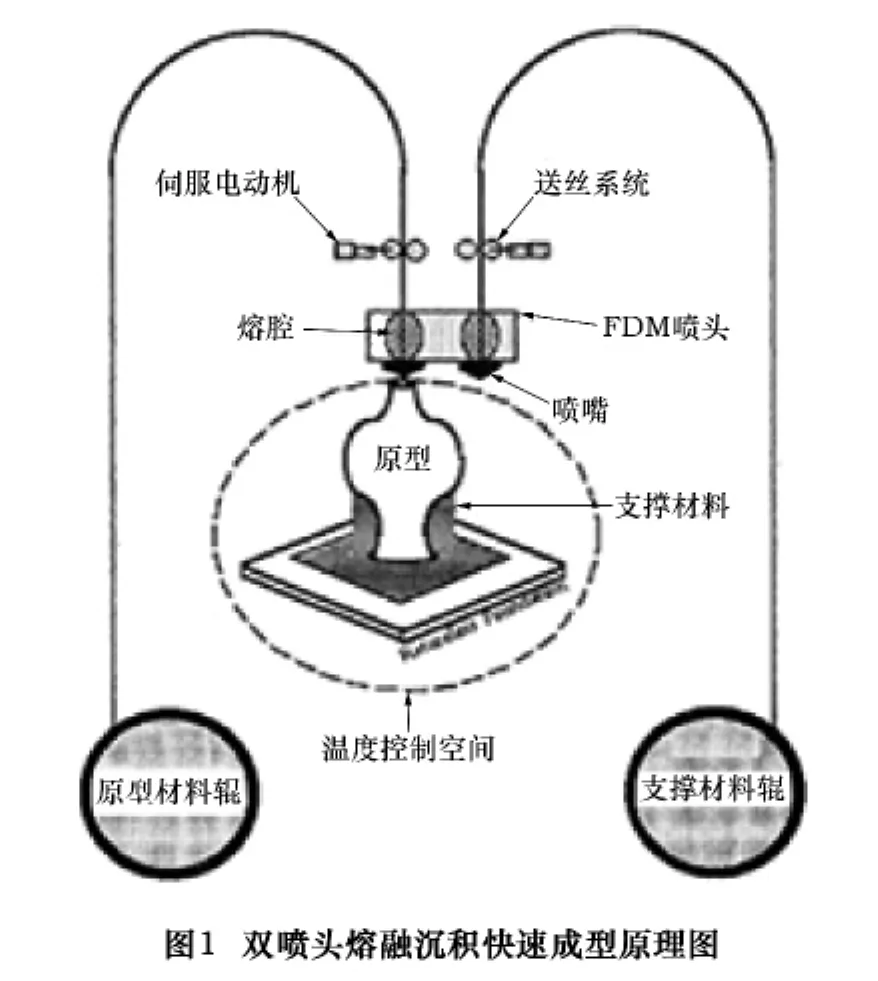

2 FDM双喷头工艺设备

熔融沉积快速成型工艺在原型制作时需要同时制作支撑,为了节省材料成本和提高沉积效率,新型FDM设备采用了双喷头,双喷头原理图如图1所示。一个喷头负责逐层喷堆原型,另一个喷头负责喷堆支撑,支撑是为了支撑原型悬空部分,可选用比较廉价的材料[5],防止原型因自重而变形。以下实验描述以北京殷华公司MEM300FDM成型机为例,如图2。

3 FDM的支撑设计

3.1 设计支撑的原因

FDM成形中,每一个层片都是在上一层上堆积而成,上一层对当前层起到定位和支撑的作用。随着高度的增加,层片轮廓的面积和形状都会发生变化,当形状发生较大的变化时,上层轮廓就不能给当前层提供充分的定位和支撑作用,这就需要设计一些辅助结构——“支撑”,以保证成形过程的顺利实现。

3.2 支撑的种类

FDM技术提供两种类型的支撑:

(1)Water Works(水溶性支撑):可以分解于碱性水溶剂的可溶解性支撑结构;

(2)Break Away Support Structure(BASS)(易剥离性支撑):水溶性支撑的前身,由手工将支撑从工件表面剥离以移除。

水溶性支撑因为可以不用考虑机械式的移除,所以可以接近于细小的特征,因而用得更广泛。

3.3 支撑的实现

根据STL文件判断成形过程所需要的支撑,由计算机设计出支撑结构,然后对STL格式文件分层切片,最后根据每一层的填充路径,将信息输给成形系统完成模型的成形。

4 FDM工艺过程

4.1 启动Aurora软件

Aurora软件是快速成型软件,它输入STL模型,进行分层等处理后输出到快速原型系统,可以方便快捷地得到模型原型。

4.2 载入三维模型(STL文件)

STL格式是快速成型领域的数据转换标准,几乎所有的CAD系统都支持该格式,如UG、Pro/E、Auto-CAD、SolidWorks等,在CAD系统或反求系统中得到零件三维模型后,可将其以STL格式输出[6]至Aurora软件,载入STL文件后,系统开始读入STL模型,并在最下端的状态条显示已读入的面片数和顶点数。读入模型后,系统自动更新,显示STL模型。通过软件中的三维模型操作,即坐标变换、模型分割、分解、合并和排样等命令对载入的三维模型进行变换和布局。

4.3 选择分层参数进行分层

对已经布局好的三维模型进行分层,分层参数包括分层、路径和支撑,大部分参数已经固化在快速成型系统中,用户只需根据喷嘴大小和成型要求选择合适的参数集即可,一般无需对预设参数进行修改,分层后保存CLI文件。

4.4 打印模型

载入二维层片模型(CLI模型),CLI模型包括轮廓、填充和支撑3部分,可一次载入多个,但模型的层厚必须一致,设定定型位置,然后打印。

4.5 后处理

打印完成,工作台下降,取出模型,然后对模型支撑部分进行剥离,对几部分分割成型的零件进行粘结。

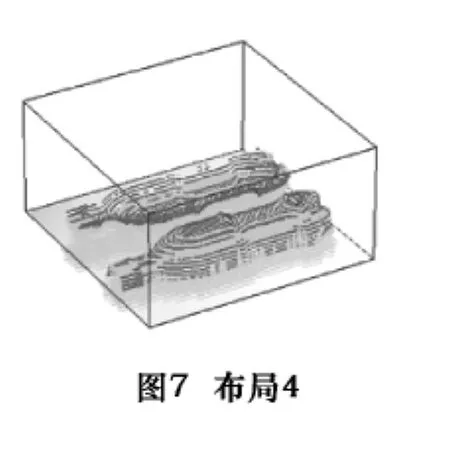

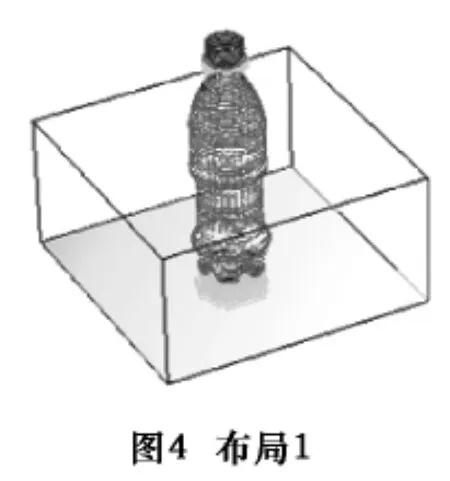

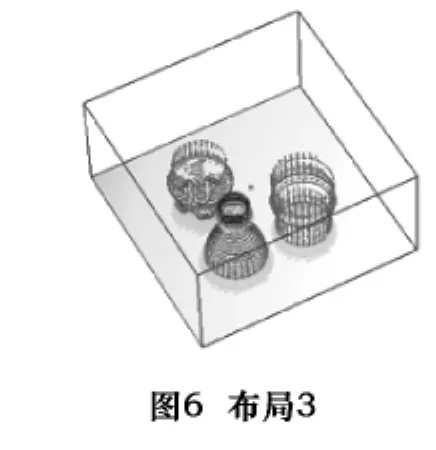

5 FDM工艺优化

判断FDM工艺是否更合理,应该根据打印后模型外形和精度是否符合要求、支撑是否容易剥离、打印时间长短等方面来判断,这些结果和模型的成型方向布置、分割和组合有很大的关系。如图3所示模型为一个塑料可乐瓶的三维模型,这个瓶子用熔融沉积快速原型机打印,有很多种布置方法。如图4和图5,这两种方法是整个瓶子打印没有分割,这种整体打印的方法得到的模型外观比较完整。但是瓶子是属于垂直方向较高的例子,图4和图5的布置容易造成零件变形,图4的布置支撑比图5的布置少很多,图5比较浪费材料,瓶子内部支撑也比较难剥离,而且打印时间较长,但是图4瓶底与支撑剥离时容易有毛刺,表面质量要差一些;图6把瓶子分割为3部分打印,而且瓶底朝下布置,这样有利于防止变形,支撑也比较少,这样的布置对于垂直方向高的零件比较适合;图7是把瓶子从中间剖开打印,刻意一个朝上,一个朝下放置,这样的结果,一个支撑用的较多,一个表面剥离时容易损坏,这样的形状采用这种布置不是太合适。

模型的布置直接影响到模型的质量和打印效率,不同形状和要求有不同的布置方法,根据实验研究,一般成型方向的原则总结如下:

(1)不同表面的成型质量不同,上表面好于下表面,水平面好于垂直面,垂直面好于斜面;(2)水平方向的强度高于垂直方向的强度;(3)有平面的模型,以平行和垂直大部分平面的方向摆放;(4)选择重要的表面作为上表面;(5)减少支撑面积,降低支撑高度;(6)如果有较小直径(小于10 mm)的立柱、内孔等特征,尽量选择垂直方向成型;(7)避免出现投影面积小、高度高的支撑面出现。

6 结语

熔融沉积快速成型法作为一种快速绿色制造法,已经广泛应用在各个领域,它大大缩短了新产品的开发和上市周期,但是它的成型质量和成型效率还有待进一步研究和提高。目前,快速成型技术引起很多科研人员的重视,已经成为产品开发和模具制造方面的一个热点,不久之后,这种技术将会有更大的突破和提高,为现代化制造提供更多有利的成果。

[1]刘洪军,李亚敏,曹池.快速模具制造技术分析与发展趋势[J].模具工业,2010,36(3):63 -66.

[2]余东满,李晓静,黄建娜,等.基于快速成型的快速模具制造工艺分析[J].新技术新工艺,2010(12):5 -8.

[3]王明娣,芮延年.快速成型技术在模具制造中的应用[J].苏州大学学报:工科版,2004(10):66 -69.

[4]袁小江.模具制造工艺[M].北京:机械工业出版社,2011:151-158.

[5]眭润舟.快速原型技术及模具[J].制造现代塑料加工应用,2000(2):31-33.

[6]余东满,李晓静,王笛.熔融沉积快速成型的工艺过程分析及应用[J].机械制造与应用,2011(8):65 -67.