摩托车制动碲块生产线设备的自动化改造研究

何国辉

(福建铁路机电学校,福建福州 350013)

1 课题来源

制动碲块作为摩托车的一个易耗部件,在国内外市场中具有很大的需求量。随着生产技术的不断发展和市场竞争的日益激烈,国内外一些规模较大的制造厂家均非常重视提高生产线的自动化程度。我国虽是摩托车生产大国,但多数摩托车配件生产企业主要是引进或模仿国外90年代的制动碲块生产设备,手工操作环节较多,自动化程度不高。如果重新购进新的自动化生产线,势必需要大量的资金和技术支持,同时还会造成许多的资源浪费。目前较多企业主要是针对现有生产设备进行改造,还较少引入自动线的概念,许多生产工序依旧需要手工完成,没有明显提升整个生产线的自动化水平。而摩托车制动碲块加工生产线的自动化改造不仅有利于提高生产率,保证加工质量,减轻劳动强度,还能节约大量成本,在国内有很大的市场,故具有一定的研究价值。

本文主要针对某厂摩托车制动碲块生产线的第6道工序(钻双孔)与第7道工序(铣镶件面、镗半圆孔),研究利用原有的设备,改造设计为一专用的钻铣镗组合机床加工自动线,以提高整个生产线的自动化程度。

2 钻铣镗组合机床自动线的总体设计

钻铣镗组合机床自动线的工作流程如下:工人只需将毛坯工件成批放置于自动装料装置中,由其将工件推入传输带上的夹具中,同时将夹具上已加工完毕的工件压出,传输带将工件先后传送到钻孔加工区和铣镗加工区进行自动加工。传输方式设计成回字形,在装卸工件时同时对其他夹具上的工件进行加工,提高生产效率。

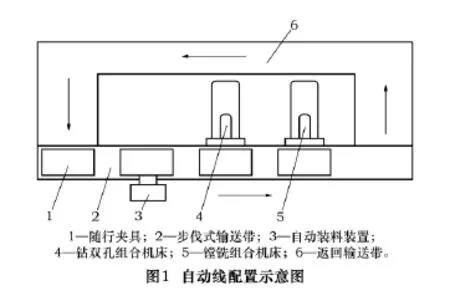

2.1 自动线的配置型式

自动线的配置型式如图1所示。机床动力部件均采用机械滑台实现简单的快速运动。原生产线中的钻双孔组合机床及镗铣组合机床经改造后按直线排列,4个随行夹具由步伐式输送带运送,由链条传动的返回输送带实现其水平返回,自动线的总布局为封闭框形。

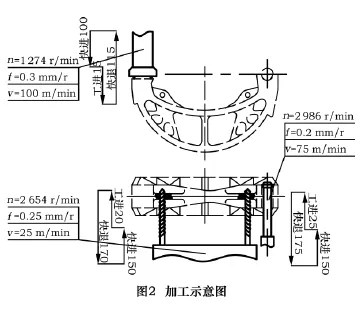

2.2 加工示意图的绘制

设计加工示意图如图2所示。第一台机床即钻双孔组合机床:从上至下钻两个φ3 mm的孔。第二台机床即镗铣组合机床:卧式铣刀从水平方向铣15 mm×15 mm的镶件面,同时立式镗刀从上至下镗φ8 mm的半圆孔。

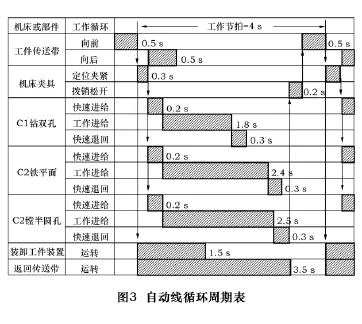

2.3 自动线循环周期表的绘制

自动线循环周期表如图3所示[1]。自动线设计过程中,存在着许多矛盾、问题,特别是各运动部件间的相互联系、动作顺序、动作时间等。通过绘制循环周期表,不仅可清楚地表示出各机构的动作顺序、时间、节拍时间和自动线的工作循环,也可表明各机构运动的互锁要求。并且,循环周期表也是自动线电气和液压系统设计的重要依据。

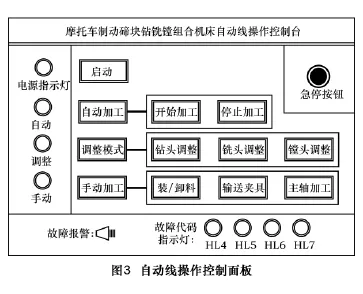

3 自动线操作控制面板设计

本文设计的自动线由于较为简单,从节约成本的角度考虑,直接采用功能按键加指示灯的普通操作控制面板作为人机界面,设计如图4所示。其好处是:经济实用,用户操作方便,无需记忆许多命令,减少输入量,使输入速度快捷。但是这种方式带来的好处是有限的,如果PLC控制系统中的系统功能定义过多,必然会带来容易混淆的操作,失误的可能性也很大,此外若选用了过多的组合键也会增加用户的负担。[2]

操作控制面板上的各功能按键及指示灯直接与PLC相对应的输入、输出端口相连接。操作说明简要如下:按“启动”键,自动线接通电源,油泵开始运作,电源指示灯亮。自动线工作分:“自动加工”、“调整模式”及“手动加工”3种模式。默认为“自动加工”模式。

选择“自动加工”,“自动”指示灯亮,按“开始加工”键,自动线开始自动加工,按“停止加工”键,自动线停止自动加工。

选择“调整模式”,“调整”指示灯亮,分别按“钻头调整”、“铣头调整”、“镗头调整”可对各切削主轴的位置进行调整。

选择“手动加工”,“手动”指示灯亮,可根据自动线实际情况单独进行“装/卸料”、“输送夹具”及“主轴加工”的工作。

当自动线出现异常情况,不能正常工作时,故障报警会立即响起,同时停止自动线运作,根据故障代码指示灯所示可知组合机床自动线的故障诊断情况。

“急停”开关为手动控制的按压式开关(按键为红色),串联接入自动线的控制电路,用于紧急情况下直接断开控制电路电源,快速停止自动线,避免非正常工作。

4 结语

本文从实际生产需求出发,对由多台组合机床改造为自动线的设计方法进行了研究。由于本文结合生产实际,实用性较强。主要特点及要求如下:

(1)改造后的组合机床自动线充分利用了原有的钻、铣、镗机床的床身、滑台等部件,通过改造原镗铣组合机床的动力头,重新设计了随行夹具、传输带、自动装卸料机构、液压系统、电气控制系统等部件,并采用了PLC控制加工流程,液压自动装卸工件,人机界面显示明晰,操作简便。改造后的自动线只需一人操作,主要由自动线全自动完成加工,单件生产时间由原来的6 s/件降为4 s/件。甚至可一人同时操作两条自动线,从而大大提高了生产设备的自动化水平、生产效率及安全性能,降低了操作者的劳动强度。整个生产线的改造投入的成本不高,具有较高的经济效益。

(2)本改造设计根据被加工零件工序,对夹具、卸料机构、控制驱动系统及总装图等进行了设计。其中液压系统采用叠加阀,通过PLC控制,操作简单灵活,提高了自动线的自动化程度、加工精度及系统可靠性。

(3)对于组合机床而言,滑台的平面度和主轴的旋转精度是影响整个机床精度的两个重要指标。本文中原机床均已使用了十年以上,机械滑台的精度可能早已走失,因此要恢复滑台导轨精度。

(4)装配精度须高度重视。本文中自动线由两台组合机床组成,这两台组合机床动力头之间的位置关系及精度非常关键,亦是整个自动线的装配难点。

(5)本设计中也对一些辅助功能作了考虑。本文中组合机床自动线采用集中润滑方式来润滑,保证能够充分润滑各滑台表面;另外机床在装配完毕后,为保证加工过程中能很好的排屑,要制作现场防护。

(6)但该自动线目前主要完成被加工零件的部分加工工序,后续的加工工序由于条件限制,没有形成一个从始至终的完整自动加工流程。在今后条件成熟时,可将该自动线进一步拓展,使整个加工流程完全实现自动化。

[1]谢家瀛.组合机床设计简明手册[M].北京:机械工业出版社.2002.

[2]郭宗仁,吴亦锋,郭宁明.可编程序控制器应用系统设计及通信网络技术.北京:人民邮电出版社.2009.