超细晶粒金刚石涂层刀具高速铣削石墨的切削性能研究*

杨小璠 李友生 鄢国洪 李 超 许志龙

(①集美大学机械工程学院,福建厦门 361000;②厦门金鹭特种合金有限公司,福建厦门 361000)

高性能石墨作为电极材料,具有强度高、电极消耗小、加工速度快和热变形小等优点,日益广泛地被应用于汽车、家电、通信和电子等行业的模具制造中。石墨为典型的非均质硬脆难加工材料,机械强度差,加工时易崩碎,刀具的磨损和破损非常严重,以高速钢和硬质合金材料为主的传统刀具已经无法满足其高速、高精密加工的要求[1-2]。而金刚石因具有极高的硬度、高导热性、小摩擦系数和小热膨胀系数等优异性能,成为加工石墨的理想刀具材料。

根据金刚石生成方式,金刚石刀具可分为天然金刚石刀具、聚晶金刚石刀具(PCD)、厚膜金刚石涂层刀具和薄膜金刚石涂层刀具。天然金刚石成本太高,聚晶金刚石和厚膜金刚石难以做成稍稍复杂的形状,只有薄膜金刚石涂层刀具可以做成各种形状,同时化学气相沉积(CVD)薄膜金刚石不含有其他金属成分,其硬度和耐磨性最接近天然金刚石,适合工业化应用[3]。常规的CVD薄膜金刚石涂层由于晶粒粗大,会降低刀具刃口的锋利程度,切削石墨等硬脆材料时容易产生涂层剥落和崩刃的破损形式[4];细化晶粒可以减小刀具涂层表面的粗糙度值,提高金刚石薄膜与基体之间的附着强度,是目前CVD薄膜金刚石涂层刀具的发展方向[5-6]。

本文分别选用常规的粗晶粒金刚石涂层和厦门金鹭公司研制的超细晶粒金刚石涂层双刃平头硬质合金立铣刀,对GSK高纯度石墨进行了高速铣削试验,通过对铣削过程中刀具寿命、工件表面粗糙度以及刀具磨损的对比分析,探讨了超细晶粒金刚石涂层刀具高速铣削石墨的切削性能。

表1 试验刀具的规格、化学成分与涂层类型

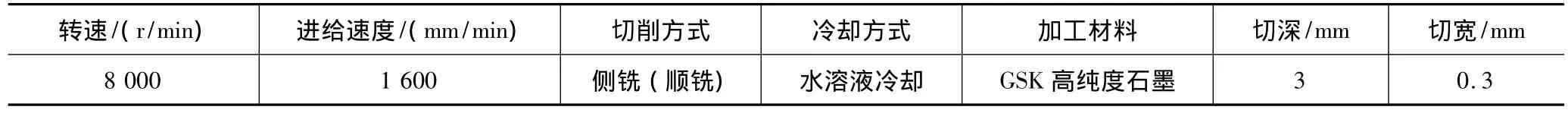

表2 切削参数及冷却方式

1 试验条件

切削试验在BSJC ZH5120B三轴联动数控机床上进行,选用超细晶粒和粗晶粒金刚石涂层2刃整体硬质合金平头立铣刀,对GSK高纯度石墨进行高速铣削加工。两组试验刀具的几何参数均为:螺旋角β=40°,圆周前角 γ0=2.8°,圆周后角 α0=12°,底刃前角γ′0=3°,底刃后角 α′0=12°。刀具的规格、化学成分与涂层厚度及类型如表1所示,切削参数及冷却方式如表2所示。

切削后,用便携式表面粗糙度仪(型号:TR200)测量试件表面粗糙度,用Keyence显微镜(型号:VHX-100)拍摄刀面磨损形貌并测量刀具后刀面磨损量。

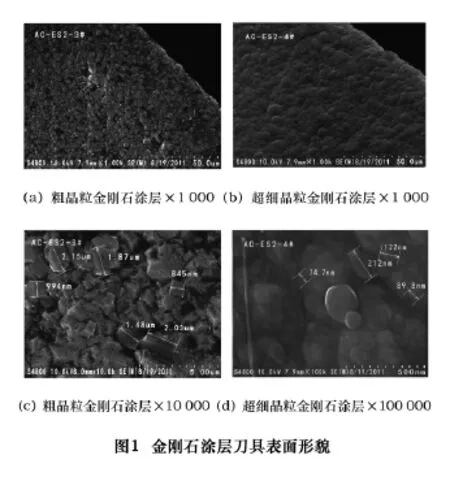

图1所示为不同放大倍数下,切削试验用超细晶粒和粗晶粒金刚石薄膜涂层铣刀表面形貌的SEM照片。由图1可见,超细晶粒和粗晶粒金刚石薄膜涂层生长良好,但粗晶粒金刚石涂层上多边形金刚石颗粒棱角清晰可见,呈柱状生长,晶粒并非完全均匀,薄膜的表面凸凹不平;相比之下,超细晶粒金刚石涂层上晶粒呈球形生长,表面光滑,结构致密,平均晶粒大小仅为粗晶粒涂层的1/10。

2 试验结果与分析

2.1 刀具寿命

在给定的切削参数下进行石墨的高速铣削时,切屑呈微细颗粒状,容易散落、堆积和粘附在前后刀面及己加工表面上,与被加工石墨材料一同对刀具产生剧烈的摩擦,因此切削加工石墨时刀具的磨损很严重,前刀面产生月牙洼磨损,后刀面形成磨损带,直接影响了刀具的使用寿命[7]。

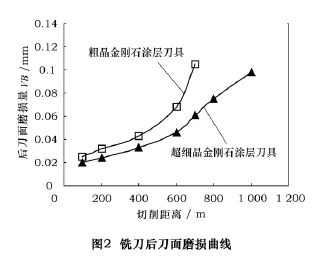

图2所示为超细晶粒和粗晶粒金刚石涂层铣刀后刀面的磨损曲线图。从图中可以看出,随着切削距离的增加,超细晶粒金刚石涂层铣刀后刀面的平均磨损量都小于粗晶粒涂层铣刀,且差值呈越来越大的趋势。在切削距离达到600 m时,粗晶粒金刚石涂层铣刀的后刀面磨损量呈快速上升趋势,而超细晶粒金刚石涂层铣刀的后刀面磨损量上升仍较缓慢。选取后刀面平均磨损量VB=0.1 mm作为刀具磨钝标准,在达到磨钝标准时,粗晶粒金刚石涂层铣刀的切削距离为700 m,而超细晶粒金刚石涂层铣刀的切削距离可达到1 000 m。可见,在相同的切削条件下,超细晶粒金刚石涂层刀具的使用寿命是粗晶粒金刚石涂层刀具的1.4倍。其原因是超细晶粒金刚石铣刀的表面涂层晶粒细小致密,表面粗糙度值较小,不容易粘附石墨切屑,有效降低了刀具与工件之间的摩擦,提高了铣刀的耐磨性;同时,由于金刚石涂层材料的超微细晶粒化,增加了涂层本身的韧性和延展性,延长了铣刀的使用寿命。

2.2 加工表面粗糙度

图3所示为超细晶粒和粗晶粒金刚石涂层铣刀铣削石墨时工件表面粗糙度的变化曲线。可见,工件表面粗糙度值随着切削距离的延长而逐渐增大,这主要是因为切削距离越长,刀具磨损越大,切削刃钝化越严重,加工表面质量也越差。

由图3可以看出,在整个切削过程中,超细晶粒金刚石涂层铣刀的加工表面粗糙度值都小于粗晶粒金刚石涂层铣刀。其原因主要有两点:一是石墨为硬脆材料,加工过程以脆性断裂为主,粗晶粒涂层上金刚石晶粒凸出,起到了微刃切削作用,切屑形态为不规则的块状颗粒,切削力波动较大,从而造成已加工表面出现大小不均匀的凹坑,工件表面粗糙度值较大;二是粗晶粒涂层上金刚石晶粒尺寸较大,刀具表面凹凸不平,表面粗糙度值较大,增大了刀面与工件材料间的摩擦力,较大的涂层晶粒在切削中容易被切屑摩擦崩落,出现片状连带涂层脱落,从而加剧了刀具磨损,增大了工件的表面粗糙度值。而超细晶粒金刚石铣刀上涂层表面光滑、晶粒细密,刃口较锋利,因而加工后的工件表面粗糙度值较小。分析图中的曲线还可以看出,当铣削距离超过600 m时,粗晶粒金刚石涂层铣刀的加工表面粗糙度值增大较快,而超细晶粒金刚石涂层铣刀仍然保持平稳而缓慢的增大趋势。结合图2可知,此时粗晶粒金刚石涂层铣刀的后刀面磨损量即将达到磨钝标准,刀具磨损速度加快,造成工件表面粗糙度值增大较快。

2.3 刀面磨损

石墨高速加工中,由于工件材料的高磨蚀性、脆性、切屑形成的断续性以及高速铣削过程中交变切削应力的作用,涂层刀具容易发生快速磨损和早期涂层脱落。图4所示为超细晶粒和粗晶粒金刚石涂层铣刀铣削石墨时,不同切削距离下铣刀后刀面的磨损形貌图。

比较图4a和c可以看出,当铣削距离为400 m时,粗晶粒金刚石涂层铣刀的刃口出现了磨损与部分涂层脱落,而超细晶粒金刚石涂层铣刀仍保持锋利的切削刃,几乎看不出磨损痕迹。比较图4b和d可以看出,当铣削距离为700 m时,粗晶粒金刚石涂层铣刀刃口磨损严重,涂层脱落后的硬质合金基体表面也有明显破损现象,刀刃凹凸不平,结合图2可知,此时铣刀的后刀面磨损量为0.1 mm,已达到磨钝标准,需要更换刀具;相比之下,超细晶粒金刚石涂层铣刀则显现出良好的耐磨性,继续铣削到1 000 m时,可观察到刀面上部分涂层材料被正常磨损掉,磨痕均匀,刀刃变钝,出现灰白色的光亮带,露出硬质合金基体材料,此时后刀面磨损量才达到磨钝标准,切削过程中未见明显的涂层脱落和破损。可见,超细晶粒金刚石涂层铣刀的耐磨性明显好于粗晶粒金刚石涂层铣刀。

从磨损机理分析,由于石墨为脆性材料,高速铣削时材料产生脆性破碎释放的能量和消耗的切削功率远低于金属材料,切削区的切削温度较低[8]。切削时石墨与金刚石之间化学性能相对稳定,基本不发生化学反应,刀—屑接触区也很难发生扩散磨损。因此,刀具的磨损形式主要是磨粒磨损、粘结磨损以及早期涂层脱落。粗晶粒金刚石涂层刀具表面较粗糙,铣削过程中刀面容易粘附石墨,粘附的石墨切屑在频繁脱落时对金刚石薄膜将产生直接的剥离作用,容易造成粘结磨损,甚至引起涂层脱落,加剧刀具磨损。而超细晶粒金刚石涂层刀具表面光滑,晶粒结构致密,刀刃锋利,有利于改善加工表面粗糙度;同时薄膜涂层与基底粘结牢固,涂层上晶粒呈球形生长,在切削过程中不容易产生显微断裂而脱落,涂层耐磨性更好,刀具寿命更长。

3 结语

(1)高速铣削石墨时,刀具后刀面的磨损严重影响了刀具的使用寿命。超细晶粒金刚石涂层刀具由于表面涂层晶粒细小致密,粗糙度值小,可以有效降低刀具与工件之间的摩擦,延长刀具的使用寿命;在相同的切削条件下,超细晶粒金刚石涂层刀具的使用寿命是粗晶粒金刚石涂层刀具的1.4倍。

(2)铣削加工过程中,工件表面粗糙度值随着切削距离的延长而逐渐增大。超细晶粒金刚石涂层铣刀的涂层表面光滑,刀刃锋利,涂层与基底粘结牢固,加工后的工件表面粗糙度值更小,表面质量更好。

(3)由于石墨为脆性材料,切削温度较低,刀具的磨损形式主要是磨粒磨损、粘结磨损以及早期涂层脱落。超细晶粒金刚石涂层刀具具有良好的涂层性能和刀具耐磨性,更适合于石墨等硬脆材料的高速切削加工。

[1]周玉海,秦哲,陈选民,等.石墨材料高速切削加工的研究现状[J].工具技术,2009,43(5):3 -7.

[2]周莉.高性能石墨高速铣削加工研究[D].广州:广东工业大学,2007.

[3]吕继磊,满卫东,陈朋,等.硬质合金CVD金刚石涂层最新进展[J].硬质合金,2011,28(5):321 -331.

[4]沈彬,孙方宏,张志明,等.CVD金刚石薄膜涂层整体式刀具的制备与应用[J].金刚石与磨料磨具工程,2011,31(1):1 -5.

[5]薛宏国,孙方宏,马玉平,等.高性能超细晶粒金刚石涂层刀具制备及试验研究[J].人工晶体学报,2006,35(6):1251 -1256.

[6]沈彬,孙方宏,马玉平,等.高性能复杂形状金刚石薄膜涂层刀具的制备和切削性能研究[J].中国机械工程,2008,19(10):2287-2289.

[7]钟启茂.金刚石涂层刀具高速铣削石墨的磨损形态与破损机理[J].工具技术,2009,43(6):36 -39.

[8]Rolf Bertrand Schroeter,Rafael Kratochvil,Jefferson de Oliveira Gomes,et al.High - speed finishing milling of industrial graphite electrodes[J].Journal of Materials Processing Technology,2006,179(1/3):128 -132.