高温合金高效铣削刀具设计及制造技术浅谈*

师润平 林升旭 韩彦良 赵 耀

(①贺州学院,广西 贺州 542800;②深圳市航天精密刀具有限公司,广东深圳 518004)

新材料、新结构、新技术在航空、航天、兵器等国防军工领域新型武器装备上的逐步推广和应用,使得相关零部件加工的难度越来越大,同时给刀具的切削性能及制造标准提出了更高的要求。

高温合金具有良好的力学性能和组织结构特性,高抗氧化、耐腐蚀、抵抗高温交变应力等特性,广泛应用于现代航空发动机、航天器和火箭发动机、舰艇和工业燃气轮机的关键热端部件(如涡轮叶片、导向器叶片、涡轮盘、燃烧室、机匣等)。其被加工时切削力大、切削温度高、刀具磨损大、加工精度难以保证。目前,难加工材料切削使用的高效刀具主要依靠进口,但进口刀具价格昂贵、交货期长、服务滞后,严重限制了机床加工效率的发挥,增加了军工制造业的保密难度和制造成本。

1 高温合金材料特性及加工难点

高温合金切削加工的主要难点表现在以下几个方面[1]:

(1)切削力大:一般为钢材的1.5~2倍。

(2)切削温度高,刀具容易产生严重的扩散磨损和氧化磨损:最高可达1 000℃左右,其材料本身强度高、切削力大、消耗功率多、产生热量多,而导热系数小,仅为45钢的1/4~1/3,故切削区域温度高。

(3)材料中金属化合物和硬质点较多:刀具很容易崩刃,不容易保证尺寸精度要求。

(4)加工硬化现象严重:已加工表面硬化程度可达基体硬度的1.5~2倍。

2 高温合金铣削专用刀具结构设计、优化及制造

当今高效刀具研发是高性能切削材料、涂层、合理几何结构以及精密制造之间的和谐组合,缺一不可。

2.1 刀具基体材料选择

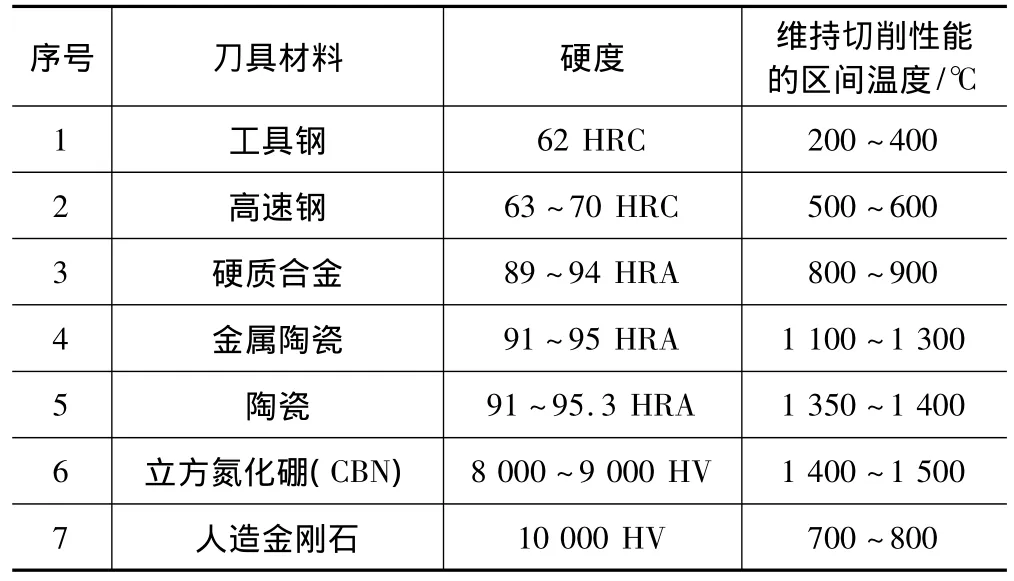

高速钢刀具材料是较早应用于加工高温合金的刀具基体材料,但由于其耐高温范围在600℃以下,只能用于15 mm/min以下的低速切削。高速切削高温合金的刀具材料应该具有高强度(韧性)、高红硬性、高耐磨性、高导热性和抗粘结能力,适合于高速切削高温合金的刀具基体材料主要包括:硬质合金、陶瓷和立方氮化硼(CBN)等,不同刀具基体材料正常温度范围对比见表1。

表1 不同刀具基体材料正常工作温度范围对比

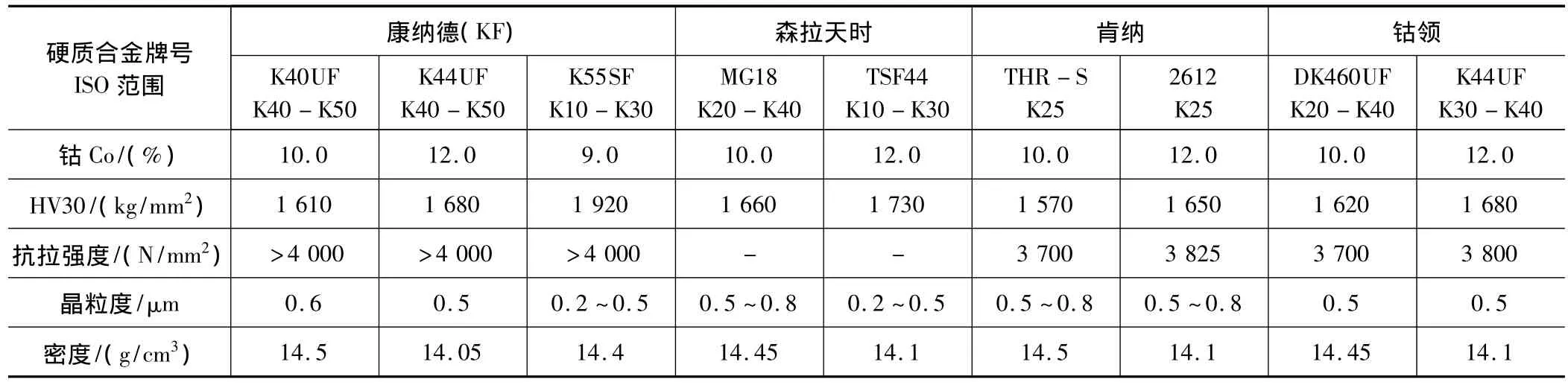

陶瓷刀具和立方氮化硼(CBN)刀具目前只能通过焊接工艺做成形状简单的刀片结构,无法应用于小直径刀具、特殊工况成型刀具,相对而言,硬质合金材料仍然是目前高温合金切削的主流刀具材料。常见硬度合金材料性能对比见表2。

超细晶粒硬质合金(晶粒度0.2 ~0.5 μm)是一种既有高硬度、又有高强度的硬质合金基体,与相同Co含量的WC-Co合金相比,硬度一般高1.5~2 HRA,其抗拉强度、高温硬度也比通常WC-Co合金好。

2.2 刀具涂层类型选择

刀具涂层技术通常可分为化学气相沉积(CVD)和物理气相沉积(PVD)两大类。

(1)CVD涂层技术被广泛应用于硬质合金可转位刀具的表面处理。CVD工艺温度高,易造成刀具材料抗弯强度下降;涂层内部呈拉应力状态,易导致刀具使用时产生微裂纹;同时,CVD工艺排放的废气、废液会造成较大环境污染。目前,CVD工艺技术主要用于硬质合金可转位刀片的表面涂层,涂层刀具适用于中型、重型切削的高速粗加工及半精加工。

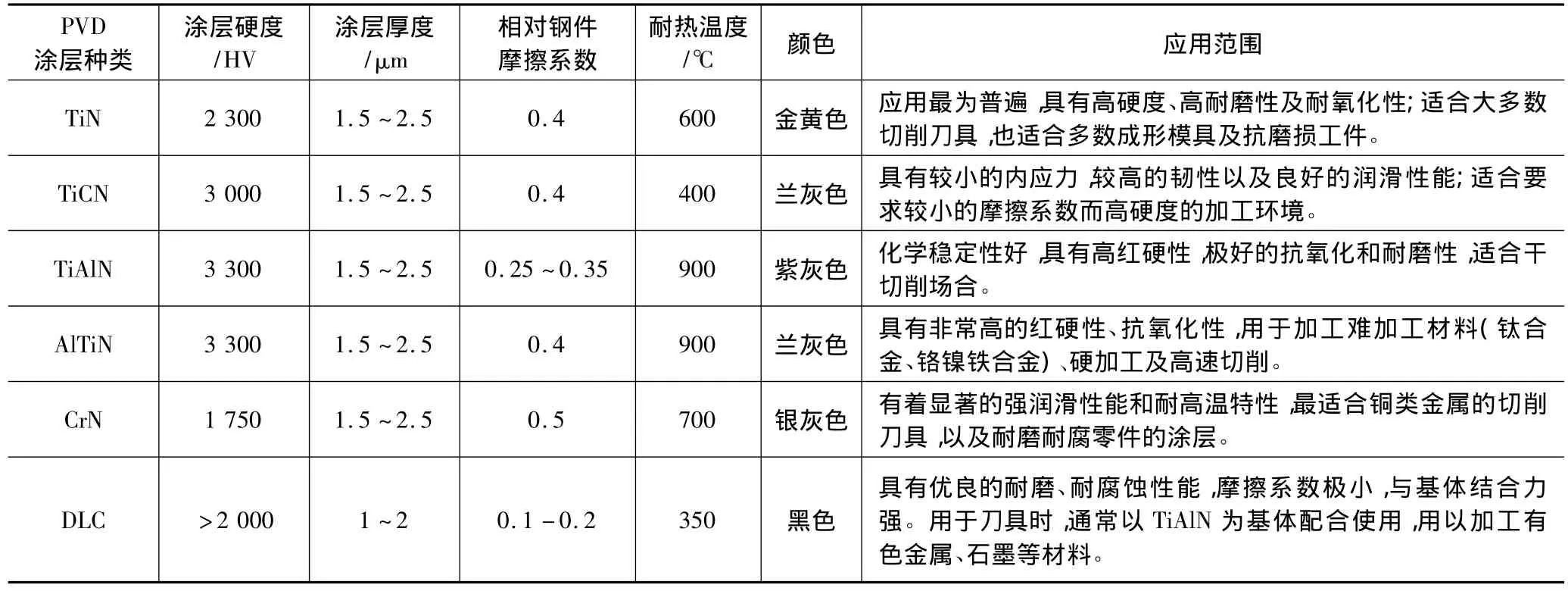

(2)PVD涂层技术主要应用于整体硬质合金刀具和高速钢刀具的表面处理。与CVD工艺相比,PVD工艺温度低(最低可低至80℃),在600℃以下时对刀具材料的抗弯强度基本无影响;薄膜内部应力状态为压应力,更适于硬质合金精密复杂刀具涂层;PVD工艺对环境无不利影响。PVD涂层技术已普遍应用于硬质合金钻头、铣刀、铰刀、丝锥、异形刀具、焊接刀具等的刀具领域。常见PVD涂层性能对比见表3。

表2 常见硬质合金材料性能对比

表3 常见PVD涂层性能对比(数据来源于Balzers涂层公司)

从表3中可以看出,TiAlN和AlTiN都具有高红硬性及高抗氧化性,都适合于加工难加工材料,相比而言AlTiN涂层(高铝涂层,铝含量≥60%)在加工难加工材料切削方面性能更卓越;同时,PVD涂层温度低,不仅能保持基体高强度性能,而且能给刀具切削刃表面提供一个可防止高温合金切削中最容易产生裂纹的压应力,极大地提高刀具切削性能及使用寿命。

2.3 刀具结构设计及方案优化[2]

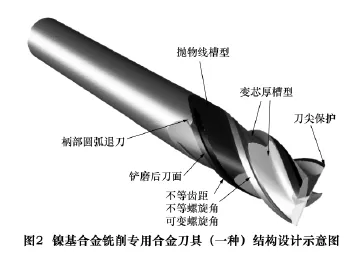

(1)刃径公差控制在 -0.03~ -0.01 mm以内,确保零件加工精度及产品一致性。

(2)多刃数结构:刃数越多(可取4~5刃),切削越平稳,每齿切削力越小,有利于提高表面加工质量。

(3)短刃结构:刃长越短,刀具刚性越好,切削越稳定。当刀具横截面积相同时,立铣刀刃长每增加一倍,其刚性下降为原来的1/8。高温合金切削力大,在满足切削工况的条件下,采用短刃结构设计,能有效地增加刀具的整体强度和刚性,减小切削振动。

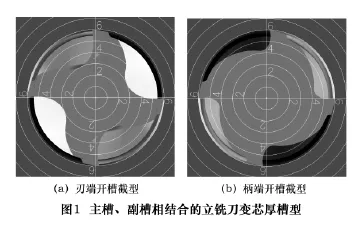

(4)变芯厚槽型:刃端小芯厚、大槽深,柄端大芯厚、小槽深(可以采用芯厚逐渐递增的方式开槽,也可以采取主槽、副槽结合的方式开槽),既有足够的容屑空间满足粗加工需求,又有足够的刚性和精度,满足精加工需求,一刀两用,降低刀具使用成本。

图1为主槽副槽相结合的立铣刀变芯厚槽型,其中图1a为立铣刀刃端槽型,小芯厚、大槽深结构,有足够的容屑空间,可满足粗加工铣削要求;图1b为立铣刀柄端槽型,大芯厚、小槽深结构,保证刀具有足够的刚性,可满足精加工铣削要求,从而实现一刀两用。

(5)抛物线槽型[3]:根据刃数、芯厚及螺旋角对排屑槽进行结构优化,使之具有较大的容屑空间,既可将切屑快速排出,又可容纳更多的切削液进入,从而显著减小切削摩擦,降低切屑焊死的可能性,同时还可减小加工时的功率消耗、扭矩载荷和切削冲击。

(6)大螺旋角设计:如果把切削刃沿轴向展开,增大螺旋角能有效地增加切削刃长度,等于增加单位时间内参与切削的切削刃长度(或等同于增加刃数),来共同分担切削压力,减小铣削这种断续切削方式所引起的的冲击振动,同时减小径向切削力、让刀和工件变形,使切削平稳。

(7)周刃正前角:采用正前角,切削力小,切屑变形小,不易产生积屑瘤,而超细晶粒硬质合金(晶粒度0.2~0.5 μm)有足够的硬度和强度,能有效抑制刃口过早地出现崩刃等失效现象。

(8)铲磨后刀面(阿基米德螺旋线):铲磨后刀面兼具了切削刃的刚性和锋利性,不仅能有效地减少后刀面的摩擦,保证刃口的强度,改善工件表面粗糙度,同时又十分方便修磨,降低刀具使用及修磨成本。

(9)刀尖圆角保护:刀尖是强度最弱、切削热最集中的部位,采用大R结构不但可以强化刀尖,还起到增加刀尖散热面积,保护刀刃的作用。

(10)不等齿距、不等螺旋角、可变螺旋角设计:颤振是铣削加工中一种代价高昂的老大难问题,其影响足以大到损坏刀具、造成工件报废。更糟的是,由于存在发生颤振的风险,机床操作人员在选择加工参数时可能会过于保守,使机床及刀具都不能物尽其用。如果切削刃具有不等齿距、或不等螺旋角、或可变螺旋角(可以对称,亦可不对称),那么就能有效地抑制振动波的正反馈放大机制,使得每个切削刃留下的波纹表面都与前一个有不同的波形,亦或是相同一个切削刃所留的波纹上下波形有所不同,从而有效地抑制振动。与等齿距、等螺旋角刀具相比,不等分、不等螺旋角、可变螺旋角刀具通常能够实现更大的轴向切削深度。

(11)排屑槽尾部圆弧退刀:排屑槽尾部与柄部的衔接流畅自然,防止出现应力集中。

(12)刃口钝圆:刀具刃口及前后刀面的加工质量直接影响着被加工件表面质量,圆滑的刃口和前后刀面可以有效地降低摩擦,减少切削热的产生,提高刀具寿命。适当地对刃口进行一定的钝圆处理可以起到光滑和强化刃口的双重作用。

2.4 刀具制造加工

根据以上相关资料查阅、结构方案优化,我们选定德国康纳德(KF)公司的K55SF硬质合金材质作为刀具的基体材料,巴尔查斯PVD涂层中的AlTiN涂层(高铝涂层)作为刀具的表面处理工艺,并进行了制造加工。

刀具CNC制造磨削原则及注意事项:

(1)刀具悬伸量不宜偏长,加工时保证足够刚性,提高加工精度及效率;

(2)先粗加工、后精加工,先去大余量、后去小余量,先加工前刀面、后加工后刀面;

(3)周刃前、后刀面均要求抛光:粗磨去余量;

(4)尽可能一次装夹完成所有工步,周刃前、后刀面磨削务必一次装夹完成;

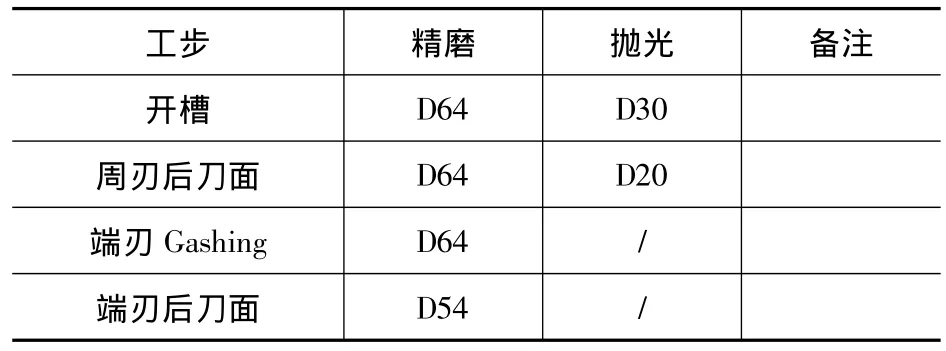

(5)合理组装砂轮组,避免频繁换砂轮;

(6)砂轮粒度选择见表4。

表4 砂轮粒度选择

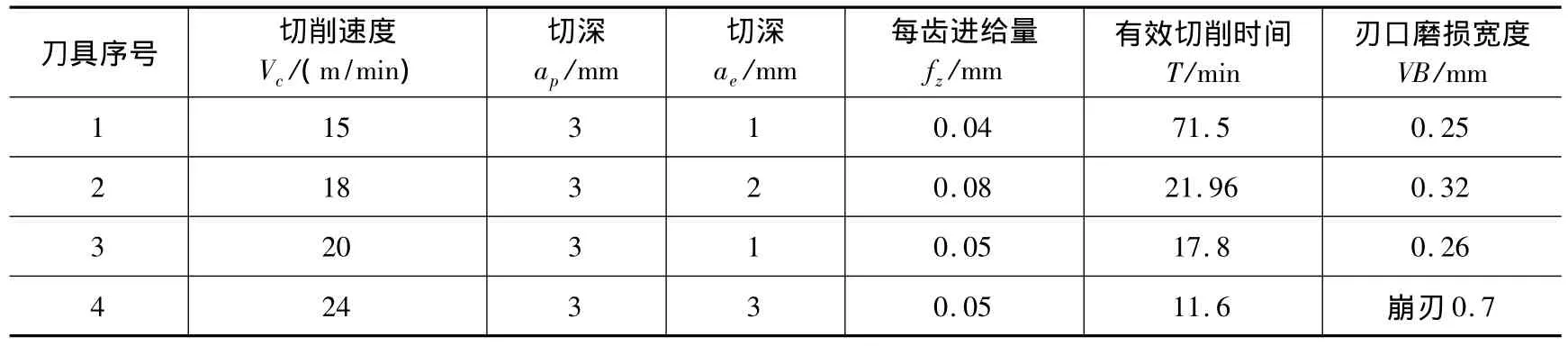

2.5 刀具切削实验

试切材料:铸造镍基高温合金K418

试切刀具:粗加工(四刃) φ12×22×76×φ12 AlTiN涂层

精加工(五刃) φ12×22×76×φ12 AlTiN涂层

铣削方式:顺铣

冷却方式:乳化液外冷

表5 铸造镍基高温合金K418粗加工刀具切削试验

经过反复的结构优化及试验,我们成功研制出了针对高温合金加工的一系列铣削专用合金刀具,并在航空航天发动机领域(沈阳黎明航空发动机厂等)得到了初步推广。

3 结语

本文主要从高温合金机械性能、刀具基体材料、表面涂层及刀具结构设计等方面入手,介绍了镍基铣削专用刀具在基体选材、涂层选择、结构设计、制造加工方面的要点及相关注意事项。该课题成果已在实践中得到了应用和推广。

难加工材料在航空航天领域、兵器船舶领域有广阔的应用空间,其切削技术日益成为机加工行业的一个重要课题。如何更好地发挥机加设备加工性能,保证产品质量,提高生产效率,需要从刀具、工艺、工装夹具、切削参数、冷却系统等多方面综合考虑,其中提升刀具切削性能是重中之重。

[1]孙凤池,王龙山,于俊一.机械加工工艺手册:第二卷:加工技术卷[M].北京:机械工业出版社,2007.

[2]陈日耀.金属切削原理[M].北京:机械工业出版社,2005.

[3]张帆,刘战强,庞继有,等.铣削粉末冶金高温合金FGH95时工件温度的研究[J].工具技术,2011,45(10):3 -7.