SINAMICS数字I/O数据交换技术在数控机床中应用

石满船 杨锦斌 黄桂英 龚 旭

(青海一机数控机床有限责任公司,青海西宁 810018)

某公司设计生产的CK8011F重型专用数控车床,主要适用于加工铁路长轴类、轮毂类等特殊零件。为改善加工工艺,提高加工精度,提升生产效益,该机床设计配有两个刀架,两个主轴和两组进给轴(即两个X轴和两个Z轴),机床结构示意图如图1所示。

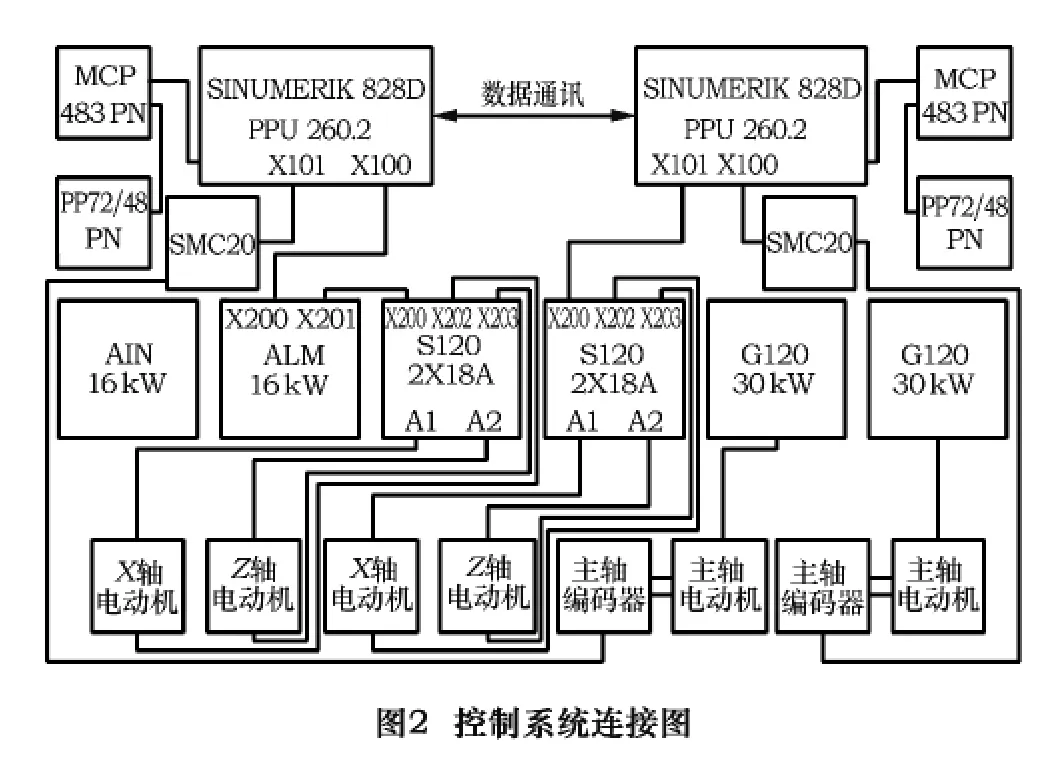

机床采用两套SINUMERIK 828D PPU260.2数控系统分别控制相对应的刀架及X轴、Y轴,两套数控系统共同使用一个16 kW的电源模块(ALM)和接口模块(AIM),为所有的进给轴提供直流母线电压;两组进给轴分别由两个2X18A的功率模块S120进行控制,各进给轴的编码器分别连接到相对应的接口。同时,机床的两个主轴分别使用西门子G120驱动器控制30 kW的变频电动机实现驱动,两个主轴的外置编码器分别通过相应的编码器接口模块SMC20连接到相应的PPU260.2,以实现不同的加工需求。具体控制系统连接如图2所示。

该机床工作时,左边的数控系统要优先于右边的数控系统,也就是说左边的数控系统启动后,右边的数控系统才能启动;左边的系统正常后,右边的系统才能正常工作。同样,左边的系统正常后,右边的系统才能正常工作,左边的系统如果处于急停状态,右边的系统就不能正常工作,而右边的系统处于急停状态时,却不能影响左边的系统。

因此,在控制过程中两个数控系统之间必须进行数据通讯,才能实现以上要求。

1 数据交换方式分析

随着CAD、CAM、CIMS技术和数控系统的发展,数控系统之间、数控系统与计算机之间通讯方式越来越多。本机床使用的西门子SINUMERIK 828D数控系统之间的实现通讯或数据交换的方式,主要有以下几种:

(1)PN/PN耦合器数据交换法

PN/PN耦合器(PN/PN Couple)是两个数控系统之间通讯的基本方法之一。SINUMERIK 828D PPU260.2的Profinet接口PN2通过对等网线连接到PN/PN耦合器上,同样另外一个 SINUMERIK 828D PPU260.2的Profinet接口PN2也通过对等网线连接到偶合器,在机床的两个SINUMERIK 828D上设置好相应的参数、IP地址和接口后,就可以使用S7-200 PLC中专用的数据块(Data Block),两个数控系统同时对专用数据块中的变量和相应的接口信号进行读写操作,从而实现数据交换和其他不同功能。

(2)局域网数据交换法

局域网是目前计算机通讯的主要手段之一。而集线器(HUB)是局域网中的重要部件之一,它是网络连接的连接点。SINUMERIK 828D自带有Profinet接口,为组建局域网提供了有利条件。同样的道理,在两个数控系统之间使用集线器(HUB)组建一个小型局域网,将两个PPU260.2的Profinet接口PN2通过对等网线连接到HUB上,在机床的两个SINUMERIK 828D上设置好相应的IP地址和接口后,进行数据交换,实现不同的功能。

(3)Sinamics数字I/O控制端子数据交换法

SINUMERIK 828D数控系统除了具有Profinet接口以外,还有Sinamics数字I/O接口和NCK数字I/O接口等接口。使用Sinamics数字I/O接口的功能,也可实现数控系统之间的数据通讯。Sinamics数字I/O接口的控制端子X122和X132经拓扑识别后,每一个端子的脚号具备相应的功能,同时这些功能可通过参数进行重新设置,以获得其他相应的功能。

前两种方案都需要使用较高成本的硬件,并且参数设置较为繁琐,IP地址容易混淆,在实际中较少使用。第三种方案,硬件连接简单,Sinamics数字I/O接口的功能经拓扑识别后可自动分配,不需要设置其他参数;另外,在调试或实际使用中方便简洁。

结合数控机床实际使用情况,决定使用第三种方案——Sinamics数字I/O控制端子数据交换法。

2 Sinamics数字I/O数据交换法的应用

Sinamics数字I/O分别是控制端子 X122和X132,这两个控制端子都是通过 14芯插头与PPU260.2连接,每个控制端子的每个脚都有不同功能,通过系统拓扑识别都会有相应的功能。

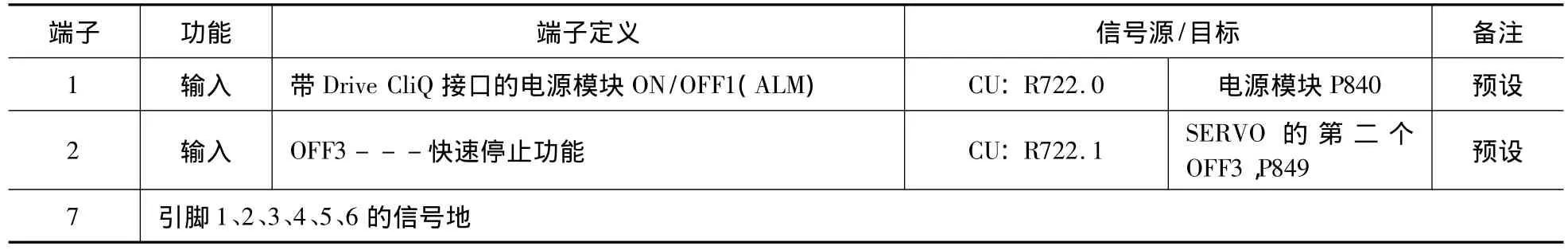

表1 控制端子X122(Sinamics I/O)的分配功能

表2 控制端子X132(Sinamics I/O)的分配功能

(1)Sinamics数字I/O接口的功能分配

PPU260.2数字I/O接口提供了两个控制端子,即端子X122和端子X132。端子X122和端子X132每个脚的功能,在系统调试过程中,经过恢复出厂设置和自动拓扑识别后,自动分配了标准功能,不需要进行手动建立BIOC连接。当需要更改时,可修改相应的参数进行设置。端子X122和端子X132的主要脚号功能如表1和表2所示。在本文中没有使用的脚号功能未在表中列出。

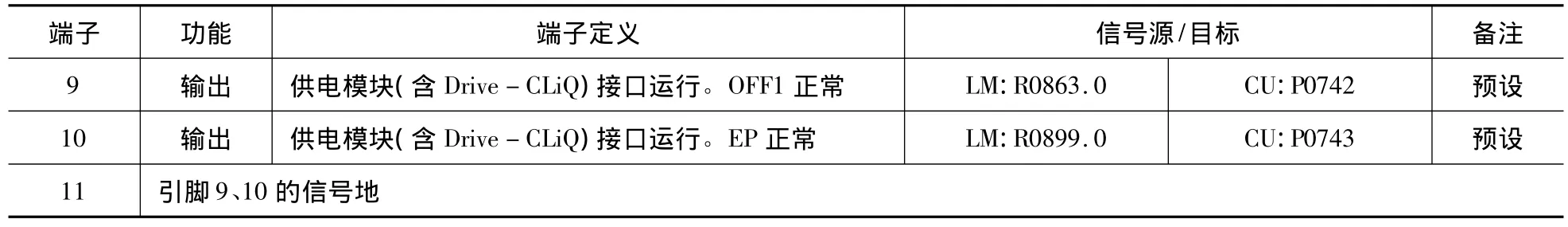

(2)数据交换功能的连接与调试

左边的PPU260.2系统的具体连接见图3所示。当系统PLC驱动总线就绪信号DB2700.DBX2.5为1后,ALM电源模块X21的3脚接入24 V,即EP使能。间隔100 ms后,PPU的X122.1接入24 V,ON/OFF1使能。OFF1使能加上后,可以加OFF3使能,即PPU的X122.2接入24 V,这样PPU就处于使能状态,PPU的X132.9和X132.10此时输出24 V,通过功率继电器控制右边PPU的ON/OFF1使能和OFF3使能。

同样的道理,驱动总线就绪信号DB2700.DBX2.5为1后,PPU的X122.1通过功率继电器KA1接入24 V,ON/OFF1使能;之后,PPU 的 X122.2通过功率继电器KA2接入24 V,OFF3使能。这些使能加上之后,PPU的 X132.9和 X132.10输出 24 V,作为左边PP72/48 I/O的输入信号,当这两个输入信号同时为1后,可以给X轴和Z轴加脉冲使能和控制使能,即PLC 接口信号 DB380x.DBX4001.7=1 和 DB380x.DBX2.1=1。

3 结语

在正确的硬件连接的基础上,根据上述的控制时序设计PLC程序,并通过以上介绍的数据通讯方式,实现两个数控系统之间的数据通讯,即可满足该机床的工作要求,并且本文介绍的数据通讯方式,可省去一些成本较高的硬件,有较好的性价比。

数字I/O控制端子数据交换技术在某公司设计的机床上已成功应用,受到用户好评。

[1]郑萍.现代电气控制技术[M].重庆:重庆大学出版社,2000.